轉爐低鐵比冶煉工藝優化

李 彬

(山東石橫特鋼集團有限公司,山東 肥城 271612)

石橫特鋼集團有限公司煉鋼廠一煉鋼車間有轉爐頂底復吹1座、1座LF爐和一條165mm×165mm方坯連鑄機生產線,于2016年4月投產,主要生產螺紋鋼、錨桿鋼。

近年來國家對于環保排放日趨嚴格,從原先的對于煙氣、廢水、廢棄物的治理,延伸到對于CO2排放的管控,提高廢鋼比例的需求日趨明顯。結合公司實際生產情況,以及近年廢鋼性價比優勢逐漸顯現,為實現效益最大化,就要不斷嘗試降低鐵水比例,提高廢鋼比例,達到多產鋼和降低生產成本的目的。

從實際生產看,制約煉鋼進一步提高廢鋼比有幾方面因素:

(1)入爐熱量不足,目前轉爐熱平衡僅能維持現在廢鋼比例,下一步提高廢鋼比需從降低熱量損失和增加熱量供給兩方面采取措施。

(2)轉爐廢鋼比過度增加后惡化轉爐操作,主要表現在轉爐吃廢鋼困難,下槍開吹打火不暢,吹煉前期低溫溢渣現象較多,影響到煉鋼產量提高和成本升高。

(3)廢鋼比提高后,由于廢鋼質量和低溫吹煉時間延長等原因造成收得率較低,造成煉鋼廠金屬料消耗增加,煉鋼廠實際成本增加。

為進一步實現公司效益最大化,一煉鋼車間積極采取措施減少熱量損失,增加外來熱量補給,改善廢鋼入爐條件,優化轉爐操作制度,從而達到穩定操作,降低鐵水消耗,提高廢鋼比,實現效益最大化的目的。

1 主要工藝技術措施

1.1 優化轉爐裝入制度

(1)依據鐵水溫度和鐵水硅、錳含量,動態調整入爐鐵水和廢鋼比例。優化廢鋼斗內爐下渣、氧化鐵皮等高氧化鐵原料的加入量,利用高氧化性的爐渣進行化渣和脫磷的需要,用于彌補溫度波動帶來的不利于化渣影響。

(2)引進新料型,根據廢鋼市場資源結合煉鋼廠實際情況,在以往重型廢鋼、鋼筋頭、工業下腳料、生鐵的基礎上,增加管頭花料、鋼筋壓塊、廢渣鋼、薄花料、鋼屑等料型。廢鋼準備負責料型選配,做到優先選擇、集中存放、單獨計量的原則。料型規定為:機床產生的刨花料、單層廢鋼的輕薄料、軋鋼產生的扎廢與切頭切尾,薄花料,尺寸塊度在300mm×300mm以內,單塊重量在100kg以內。保證廢鋼清潔少銹、無油污、不潮濕、禁止加入密閉容器、管料、夾層廢鋼、重型廢鋼和機鐵等。

(3)優化廢鋼鐵布料搭配,實現各種料型的合理搭配。

(4)優化廢鋼料斗,在以前的廢鋼料斗基礎上進行加高和加寬,另外加強對爐口的維護和監督管理,減少因廢鋼加入量大及廢鋼質量差造成的加料困難。

(5)提高鐵水罐周轉率,有效利用鐵水的物理熱,減少倒罐過程中的熱量損失,加快鐵水罐的周轉,減少了鐵水罐等待時間,有效利用物理熱的同時,減少鐵水中轉費用,還避免轉運過程中產生煙氣。

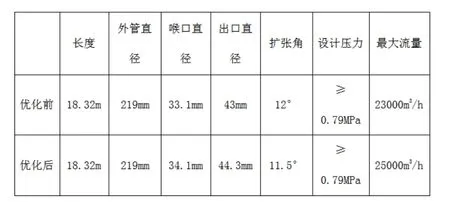

1.2 供氧制度優化

通過優化轉爐氧槍噴頭參數,改善化渣效果,優化供氧槍位、供氧流量,摸索大流量操作工藝,提高供氧強度,實現過程溫度均勻上升,加快脫碳速度,減少返干時間,杜絕金屬噴濺,保證吹煉轉爐熔池內有充足的熱量進行化學反應和化渣需要。

圖1 氧槍槍頭優化參數

隨著鐵比的逐漸降低、廢鋼比的逐漸提高,造成爐內廢鋼及爐渣易堆積在鐵水液面,轉爐測量槍位較為困難,開吹槍位不易掌握,時有氧槍降槍過程中頂到廢鋼料上,開吹打火不好現象頻繁,尤其是鐵水溫度低、硅低爐次明顯增加,更增加了開吹打火難度。

圖2 打火不好槍頭

氧槍開吹打火不好既造成大量氧槍槍頭燒損嚴重,同時氧槍槍頭漏水后又帶有較大安全隱患,每次換槍及重新測量槍位需影響轉爐約5分鐘,頻繁換槍也會影響生產節奏,增加工人勞動強度。開吹打火不良問題,給轉爐的安全生產構成較大障礙。

為此,不僅對氧槍槍頭尺寸進行了優化,優化了供氧制度,提高了開吹供氧流量,同時,針對開吹打火不好爐次,提槍切換氮氣后降槍開氣,利用高速氮氣射流將鐵水表面爐渣、廢鋼吹散,再次提槍切換氧氣后降槍開吹(槍位提至距液面2.0m左右時,切換氮氣并降槍開氣,槍位降至距液面0.8m左右停止降槍,使用氮氣吹掃約10~20秒,觀察爐內有渣粒濺起以后提槍并關閉氮氣);緩解了吹煉過程升溫不均衡,開吹打火不良等問題。

1.3 造渣制度優化

適時加入石灰、生白云石、輕燒鎂球等造渣料,合理控制磁選渣消耗,彌補過程化渣需要。前期使用鎂球替代生白云石,減少前期熱量支出,保證熱量平衡穩定升高,同時做到少渣冶煉,減少渣量,降低渣量帶走的鐵損和熱損,利用留渣的堿度使吹煉前期盡快形成具有一定堿度的爐渣,利于脫P、化渣,提高轉爐的熱效率,有利于廢鋼加入量提高。渣量控制在60kg/t~65kg/t,爐渣堿度控制在2.0~2.4。

1.4 轉爐終點成分控制

優化擋渣工藝,減少回磷;優化轉爐終點邊緣磷的處理工藝,改變以往單純的點吹脫磷工藝,采用氮吹、點吹相結合的工藝進行終點磷的處理。降低出鋼溫度,減少鋼水的熱量損失,包括:優化合金烘烤工藝、增加轉爐直擺率、實施全流程鋼包加揭蓋、中間包加保溫蓋、減少鋼水待澆時間、套管保護澆注、減少轉爐停爐時間、完善鋼包在線周轉制度、加強生產組織和調度等。實現了全流程低過熱度出鋼控制,連鑄澆注過熱度控制在10℃ ~15℃。

1.5 全流程溫度精準控制,熱量綜合利用

根據資料介紹,轉爐出鋼溫度每提高1℃,相應的噸鋼成本增加約1元/t,溫度的精準控制對于煉鋼而言,意義重大,尤其對于轉爐低鐵比高廢鋼比冶煉更為重要。低鐵比高廢鋼比冶煉,本身熱量不富裕。首先,要控制轉爐出鋼溫度滿足鋼種連澆生產需要,減少點吹對鋼水的污染及消耗指標的惡化;其次,要控制熱量不浪費,富裕熱量的有效利用。

1.5.1 轉爐出鋼溫度控制

執行鐵比低高廢鋼比后,熱量不富裕,就要想辦法降低轉爐出鋼溫度,實現全流程低過熱度出鋼控制(連鑄澆注過熱度控制在10℃~15℃),滿足生產連澆的需要。

通過轉爐少渣冶煉及留渣操作,減少了渣量,降低渣量帶走的鐵損和熱損,通過優化合金烘烤工藝、增加轉爐直擺率、實施全流程鋼包加揭蓋技術、中間包加保溫蓋、完善鋼包在線周轉制度、減少鋼水待澆時間、加強生產組織和調度等。轉爐出鋼溫度較以往降低10℃仍能夠滿足生產需要。

根據鋼種需要,出鋼口中后期,轉爐出鋼溫度控制在1630℃~1650℃基本可滿足所有鋼種的生產需要。

1.5.2 熱量綜合利用,減少熱量損耗與浪費

為減少煉鋼全流程熱量損失,開展了鐵水罐加廢鋼、吹氬站利用富裕鋼水溫度消化軋廢等措施,減少了熱量浪費,提高了熱量利用效果,不僅節約了煤氣消耗,而且減少了過程溫降。

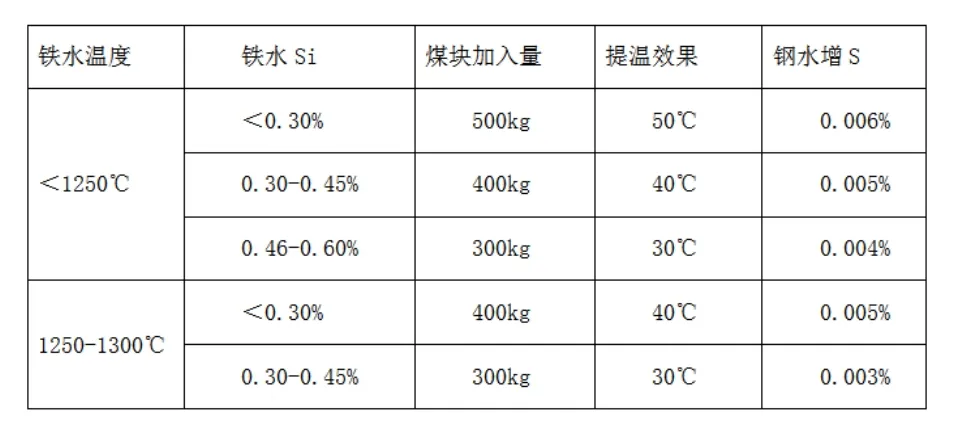

1.6 廢鋼罐加煤塊

(1)鐵比控制及煤塊加入要求:鐵水溫度≤1300℃,Si≤0.45%,S≤0.04%時按300kg~500kg加入煤塊。

(2)工藝操作流程:爐前鏟車司機鏟煤塊放置專用廢鋼斗→副搖指揮天車將煤塊倒入料倉備料→爐長根據鐵水條件設定加入量→電振稱量→開啟插板閥→溜槽放入廢鋼斗→隨廢鋼加入爐內

(3)參考煤塊加入量及對溫度及增S影響

圖3 煤塊加入影響量

(4)安全注意事項:①煤塊轉運過程,鏟車工嚴格按照相關鏟車運行安全規定操作。②副搖指揮料倉備煤塊、溜槽放煤塊時必須強化與天車配合,執行相關天車指揮運行安全規程,注意加煤塊廢鋼斗下嚴禁有人或車輛。③爐內加煤塊后裝鐵時可能帶有長火焰,副搖注意站位安全,嚴格執行轉爐裝入安全規程,根據冒煙情況及時調整二、三次出塵風機轉爐,避免煙塵溢出。④廢鋼中加入煤塊后,隨著煤塊的熔化化渣受一定影響,注意及時調整槍位化渣。⑤煤塊若被爐渣包裹,過程不易熔化,倒爐可能會造成爐渣翻騰,試驗過程中注意強化倒爐擋火門關閉及人員站位安全。

1.7 鐵水罐加廢鋼

(1)廢鋼準備負責料型選配,做到優先選擇、集中存放、單獨計量的原則。廢鋼應保證清潔少銹、無油污、不潮濕、沒有密閉容器等。廢鋼料型優先選用鋼屑,每罐加入2t~2.5t;如無鋼屑則采用小角鋼、小碎料等輕薄料(塊度在300mm*300mm以內,單塊重量在30kg以內);如無輕薄料,則加小規格的短軋廢(規格16mm以內,長度60cm以內)。

(2)轉爐副搖加鐵結束后對鐵水罐進行判斷,務必保證鐵水罐安全運行;若鐵水罐符合加廢鋼條件,副搖指揮天車吊運至廢鋼準備區域落罐,要求確保罐內無殘鐵,避免加廢鋼時發生事故。

(3)天車工吸專用廢鋼,向廢鋼斗內放廢鋼時,務必做到廢鋼貼著包沿,不能距離過高造成對罐底沖擊。加料先使用大約1噸鋼屑鋪底,鋼屑要加在鐵水罐包底,上面再加入軋廢,避免軋廢或其他廢鋼沖擊包底。

(3)鐵水罐內加廢鋼結束后,轉爐副搖指揮天車吊罐,廢鋼準備負責監督兩側龍門鉤均掛在耳軸擋板內,副搖指揮天車安全運行至混鐵爐落罐。

2 結語

一煉鋼車間通過積極采取措施減少熱量損失,增加外來熱量補給,在無廢鋼預熱的前提下,改善廢鋼入爐條件,優化轉爐操作制度,從而達到穩定操作,降低鐵水消耗,提高了廢鋼比,廢鋼比例較之前提高了5%,實現了效益最大化。