自動化控制技術在選礦中的應用探討

劉紫鵬

(長沙礦冶研究院有限責任公司,湖南 長沙 410000)

根據礦物的不同化學性質特征,采用具有智能化或自適應效果的技術,對不同區域的礦山掩藏區域進行找礦分析,得到高精度的礦物材料所在位置。在選礦過程中,最關鍵的步驟就是將脈石礦物與礦物隔離開,分離具有共生關系的礦物,實現對開采位置的精準定位。通過選礦工藝獲得高品位礦石,為各項工作與領域提供豐富的能源和資源[1]。針對常規的選礦方案,發現大多數方案通過研磨打碎礦石、人工處理模式分離選礦中的雜質。但這些常規選礦方案的實際應用效果,并沒有達到理想化標準,此次研究引入自動化控制技術,解決實際應用過程中,常規方案選擇位置不佳、礦產資源相對貧乏的問題。自動化控制技術以現有的計算機技術、互聯網技術為依托,以智能化、自適應化、自動化的模式采集與處理各項來源不同的數據,是一種十分先進的信息處理與管理技術,為選礦工作提高其工作效率的同時,加強選礦結果的合理性[2]。本此研究通過自動化控制技術,設計一種新型選礦方案,從根本上提高方案應用下的選礦產率,為日后開展選礦工作提供幫助。

1 基于自動化控制技術的選礦方案

1.1 構建模糊化控制數據庫

數據庫中包含與礦石破碎和磨碎程度相關的參數,要求構建的數據庫滿足模糊化控制功能。設置模糊集合的論域在(-m,-m- 1 ,… ,0 ,… ,m- 1,m)之間,用M來表示,其中m表示連續變化過程中,不同的數據劃分級數。設置數據庫的允許偏差在[-e,e]內,則在允許偏差不為零的情況下,量化因子可通過下列公式計算獲得

選定量化因子、確定數據庫的允許偏差,當數據庫的約束規則發生變化時,則偏差基本論域變為[-ae,ae],則量化因子在參數a的影響下轉化為:

當量化因子λe通過上述公式(2)計算獲得時,說明量化因子λae與λe之間特性相同。則綜合上述計算得到輸出比例因子,公式為:

公式中:λs表示控制量的變動系數為s時,得到的輸出比例因子[3]。綜合上述三組計算公式,構建模糊化控制數據庫的信息輸入與輸出模塊,為自動控制選礦工作,提供基礎信息存儲。

1.2 設計模糊控制算法控制規則

模糊控制是自動化控制技術中的一項核心,通過新型計算方法,控制模糊邏輯的運行。結合模糊化控制數據庫計算控制變量,模糊化處理得到的計算結果,并設置具有映射關系的模糊控制規則,通過不同模糊決策模塊求得模糊控制解。根據上述設計原理,模糊化處理數據庫的輸入變量。在模糊控制算法中,數據庫接受模糊語言或者模糊數據段的輸入,此時需要變換真實論域,在數據庫內部討論事物變量的語言特征,根據實際選礦控制要求,生成不同的描述詞匯。下列公式為模糊控制算法的一般控制規則:

按照公式(4)顯示的模糊控制一般規則,約束模糊控制算法對于數據庫的信息處理工作,通過得到的不同的模糊子集,求得不同選礦參數之間的內在關聯,為礦石破碎和磨碎程度的控制,提供約束性數據[4]。

1.3 自動化控制礦石破碎和磨碎程度

將上述數據庫和算法上傳到破碎設備和磨碎設備中,自動化控制礦石破碎和磨碎程度。選擇的破碎機為圓錐形,通過自動化控制技術動態調節排礦口,調整與確定礦品粒度。同時針對廢礦量的大小,自動調節主機的礦石破碎和磨碎進度,為后期的礦石篩分提供更為符合標準的破碎礦石。礦石破碎后需要磨碎破碎的礦石,這一過程共包含四個步驟,計算磨礦處理量、確定分級粒度、設置磨礦周期以及控制碎礦石的溢流濃度。由于礦石流量、返砂水量及充填率等指標,會影響上述四個步驟中的數據計算,因此自動化控制技術通過模糊控制算法,從數據庫中選擇滿足要求的數據,控制礦石破碎和磨碎程度[5]。

1.4 選礦方案智能化應用

將生成的選礦方案應用到運輸帶設備中,借助網絡監控實時觀察各項選礦工具的運作狀態。將選礦方案應用到提升機的工作過程當中,自動化控制深度指示器和監控硬件,測試選礦時的工具所在位置,通過控制井筒位置開關約束工作的運行速度。將選礦方案應用到排水設備當中,利用選礦方案的智能化自動控制技術,控制泵站自動排水,實現排水泵的排真空、開關出水閥、設備狀態等方面的邏輯控制。將選礦方案應用到通風設備中,明確主扇、局扇的使用標準,實時監測通風設備的風量、風速、氣體等各項參數。將選礦方案應用到采掘設備中,控制采掘機械設備的電力和液壓驅動運轉效果,通過數據采集與變化分析,完成整個礦山選礦工作[6]。至此,實現基于自動化控制技術的選礦方案。

2 應用測試與分析

2.1 實驗準備

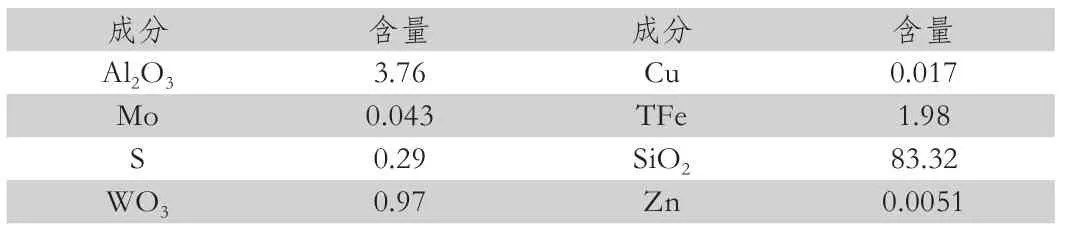

將此次提出的選礦方案作為實驗組,將常規設計下的選礦方案A作為對照組,以實地應用測試的方式,測試不同方案應用下的選礦效果。以R市中的某一礦山為實際測試地點,已知該測試區域的整體范圍,被控制在5km范圍內,選礦區域土層較厚,土體中多含碎石,當開采深度達到25.8m米時,土體中包含質軟的細致土壤。已知該礦山中包含8種主要的化學成分,調查結果如下表1所示。

表1 礦山包含的主要化學成分(%)

根據上表統計得到的主要化學成分可知,該應用測試區域中,礦山中包含的SiO2成分最高。因此以該成分的礦物學屬性為參考,確定兩組方案的礦石選擇條件。

2.2 方案應用效果測試

分別利用兩組不同的應用方案,在表1的數據前提下,選擇應用測試范圍內的最優礦產資源的所在位置,結果如下圖1所示。

圖1 不同方案的選礦位置

為了保證測試結果具有一定程度說服性,兩組方案在第一輪測試應用中,均選擇5個選礦位置。根據圖1顯示的測試結果可知,在同樣的測試條件下,5組礦藏區域中,實驗組得到的選礦位置,非常貼合礦藏區域,可以說通過5次選礦定位,可以獲得較為準確的選礦結果。盡管對照組有若干次選礦位置非常接近礦藏區域,但綜合下來得到的選礦位置,還是存在較大的偏移量。進一步論證實驗測試結果,第二輪測試共進行10次,整理實驗測試結果,計算兩組選礦方案應用下,不同選礦位置的礦產率預測結果均值,如下表2所示。

表2 礦產率預測值%

表2中實驗組選礦方案的平均選礦產率,明顯高于對照組。為了便于比較分析,計算10輪測試下不同選礦方案的平均礦產率預測值,分別為83.53%和50.74%。可見文中提出的選礦方案,能夠得到更好的選礦結果。

3 結語

本文通過實例分析的方式,證明了設計選礦方法在實際應用中的適用性,以此為依據,證明此次優化設計的必要性。因此,有理由相信通過本文設計,能夠解決傳統選礦中存在的效率低的缺陷。但本文同樣存在不足之處,主要表現為未對本次選礦產率測定結果的精密度與準確度進行檢驗,進一步提高選礦產率測定結果的可信度。這一點,在未來針對此方面的研究中可以加以補足。與此同時,還需要對選礦方法的優化設計提出深入研究,以此為提高選礦質量提供建議。