智能化卸船機關鍵技術及實現

徐米清

浙江浙能嘉華發電有限公司

1 引言

隨著技術飛速發展,對于貨物裝卸效率和質量有了更高的要求,通過計算機技術、集成電路技術等,實現卸船機智能化操作,使操作更加準確,運行效率更高,能夠有效改善操作人員的工作環境。加強智能化卸船機技術的研究對于港口發展具有重要意義。

2 智能化卸船機工作流程

抓斗式裝卸船機目前有手動卸船機、半自動卸船機和全自動卸船機3種。手動卸船在貨物的裝卸過程中,由操作人員手動控制裝卸機操作聯動臺的手柄來實現移動和抓斗開合[1],對于技術人員的操作經驗和專注度要求非常高。半自動卸船機主要是實現了貨物抓點和抓斗的開合自動化[2],實現裝卸船操作中兩個最為關鍵步驟的智能化和自動化,減少技術人員的誤操作,提升裝卸船裝卸貨物效率。

全自動裝卸船是指整個貨物的裝卸過程完全由系統自行完成,該方式需要經過物料位置定位、行走機構控制、取料控制、抓斗下放距離控制等過程。首先對抓取的貨物位置進行定位,同時采集船艙內貨物的物料特性、分布情況等,經過數據處理后,獲取分布在不同區域貨物三維坐標值,控制系統控制抓斗抓取貨物,最后將貨物放置于指定位置。整個過程需要卸船機大車行走機構,小車行走機構和抓斗機構共同協作完成。

3 各關鍵流程的實現

3.1 物料位置定位

物料位置定位采用三維成像技術,采集船艙內貨物的物料特性、分布情況等,經過數據處理后,獲取分布在不同區域貨物三維坐標值。假設掃描步長取d(方向與大車行走相同),則初始步長d0可表示為[3]:

(1)

式中,h1表示激光掃描儀至船甲板高度;h2表示船艙的深度;θ表示掃描夾角。

3.2 行走機構的控制

本設計的抓斗裝卸船主要是用于煤炭、礦石資源的裝卸,這些物料在堆放時凹凸不平,造成在激光掃描時,較高區域會遮擋其他料堆區域,導致掃描數據不全,無法對全部的物料位置進行準確定位。

為解決這個問題,根據獲取的當前列料堆恢復率情況動態調整大車移動距離,如果恢復率較低,說明當前行表面起伏較大,起伏的表面遮擋了激光光束,造成部分區域無法獲取相應的距離信息,要提高掃描精度,則需要減小掃描步長,減小大車的移動距離;反之過低的掃描步長會使得整個過程非常耗時,則可以增加掃描步長即增加大車移動距離來提高掃描效率。經過動態調整得到大車逐步向另一端推進每次移動的距離,設為d1,d2,…,dn,在每一個位置處,小車往復掃描料堆,大車移動到終止端,掃描結束。

3.3 取料控制

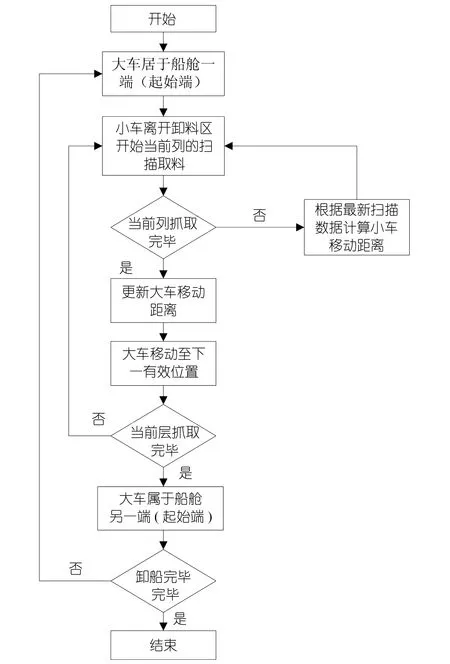

卸載開始大車按照相反方向移動,逐步向另一端推進,在每一個有效位置處停下來等待小車往復取料。待大車移動回起始點,第一層剝取完畢。大車再向終止端移動并開始第二層剝取,直至第二層剝取完畢。再反向進行第三層剝取,直到卸船完畢,取料控制算法見圖1。

圖1 取料控制算法

3.4 抓斗下放距離控制

在智能化卸船機的控制過程中,抓斗的抓取控制作業很大程度上影響著作業效率。過長的起升機構鋼絲繩將會導致抓斗松弛于料堆表面,浪費收放繩時間;過短的起升機構鋼絲繩將導致抓斗抓料效率過低。抓斗最大效率工作時,抓斗下放距離應為抓斗達到最大浸入深度時底端與初始抓斗底端距離差。最大浸入深度受3個因素影響[4-5]:①抓斗自身重量及形狀特性;②頂部橫梁與料堆頂部間距;③最大取料層深、抓斗盲區距離。

抓斗下放長度存在一個極限Z,避免抓斗底部與船體發生碰撞,此時抓斗下邊緣到船底距離定義為盲區距離。無論任何情況下,抓斗下放的長度都被約束到Z以內[6]。抓斗所能抓取的料堆為抓斗盲區距離之上部分。設初始抓斗底端距離船底高度為Z0,抓斗達到最大浸入時抓斗底端距離船底高度為Z1,橫梁與料堆頂部接觸時抓斗底端距離船底高度為Z2,當前層抓取到的目標深度為L。因此,纜繩下放長度R為[7]:

R=min(Z0-min(Z1,Z2),Z)

(2)

4 智能化卸船的應用效果

4.1 抓取區域預處理效果

選擇區域過程中首先移動大車和小車,對整個料堆進行全局掃描,建立初始料堆結構。根據不同的料堆、不同的數據特性,對掃描到的三維數據進行相應的數據處理,從而進行料堆表面重建,其中越亮的區域表示該處料堆越高(見圖2)。按照每一層抓取厚L對料堆重建表面做闕值分割處理,白色區域是超過第一層深度的料堆分布區域,即散貨料堆剝取區域。圓型標記的區域是超過分層深度的散貨料堆分布區域。

圖2 剝取區域位置分布

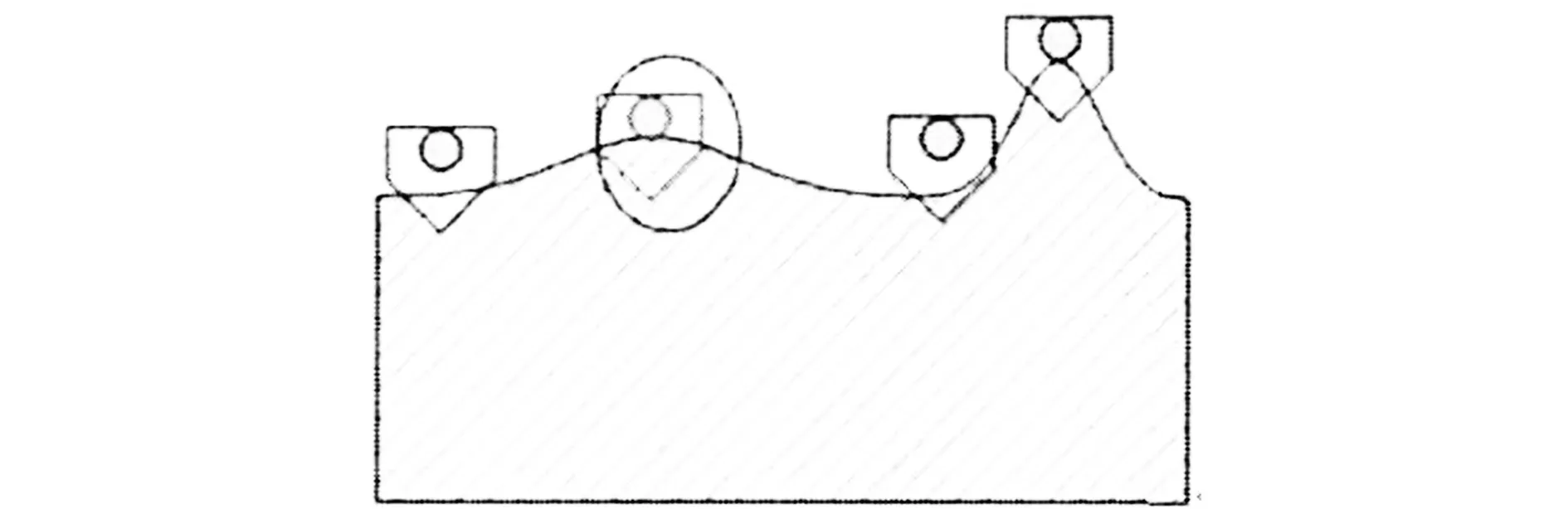

4.2 物料抓取效果

散貨料堆對浸入的抓斗存在較大阻力導致抓斗不能完全沉入料堆中,所以抓斗浸入深度與抓斗自重及形狀有關系。相同浸入深度情況下,表面隆起的地方顯然可以抓到更多的料,從而獲得更高的抓取效率。同時需要考慮抓斗頂部橫梁的影響,需要根據橫梁與料堆距離來對抓斗浸入深度進行修正。由于頂部配重橫梁的存在,使得抓斗并不能夠完全達到額定的浸入深度,因此模擬實際抓取情況如圖3中從左至右第2個與第4個抓斗位置所示。第4個抓斗對應的料堆峰值點較高,而第2個抓斗料堆峰值點較低,但是相同的浸入距離第2個抓斗卻可以獲得更高的抓取量,因此效率更高。

圖3 目標區域分布

抓斗需要從左到右逐個位置比較,計算該位置可以獲得的抓取量,從而選擇最大量所對應的地方作為目標位置。

4.3 取料點位置輸出效果

取料點需要確定3個量來定位,橫向、豎向坐標以及料堆高度。這3個量分別對應于大車位置、小車位置以及下放纜繩長度。目標區域確定后,輸出根據網格處理后的坐標結果作為取料點的三維坐標值(x,y,z),其中x為大車的位置,y為小車的位置,z為抓斗的抓取高度。同時顯示大車、小車和抓斗高度的測量位置和系統的狀態,便于工作人員辨別卸船機的整體工作狀態。

5 結語

智能化卸船機降低了貨物卸載對人工的依賴,可提升貨物尤其是散貨卸船的效率和質量,應該進一步研究智能化抓斗卸船機,突破技術難關,推動我國海運事業的發展。