TBM通過斷層破碎帶超前加固方案的經濟合理性比較

姜彪

(中交二公局東萌工程有限公司)

0 前言

斷層破碎帶是由地質構造造成,在隧道開挖前期中心區已形成破碎-松散狀態,圍巖的連續性基本失去,核心區地應力大部分已松馳或全釋放,離開核心區的圍巖完整性逐漸變好,地應力開始增加,直到原狀圍巖[1]。TBM在通過斷層破碎帶時,圍巖自身不能自穩造成不同規模的塌方,對TBM掘進造成影響,導致被迫停機。造成停機的原因很多,如進碴量過大,壓死皮帶;松散料塊度大,造成刀盤阻矩過大;持續進碴有無限塌腔趨勢;機頭趨勢失控;護盾后支護及撐靴支護工作量大,護盾卡住等。目前TBM應對斷層破碎帶的超前加固方式主要包括超前管棚進行深孔固結加固和化學灌漿淺孔短距離加固。

1 兩種超前加固方式的施工特點

⑴超前管棚深孔固結加固:此方案不用超前鉆,直接用錨桿鉆機或地質鉆機在護盾后造孔,孔徑108mm以上,造孔時用套管跟進,造孔完成后先在套管內灌漿將圍巖固結,再在套管內插入鋼筋束,將套管及鋼筋束進行灌漿作為管棚。加固一段后再脫固開始掘進通過加固段,在第一加固段接近通過后再加固第二段。

⑵化學灌漿淺孔短距離加固:在遇到塌方卡機被迫停機后,在刀盤內用小型手風鉆對刀盤前方直接打入自進式空心錨桿,長度3~5m,利用前護盾上預留孔在護盾后用手風鉆及導軌式風鉆造6~12m的孔,邊打孔邊注漿,根據空隙注漿采用雙組份聚胺脂進行灌漿處理,化灌后一般不需要待凝即開始脫困并掘進,等掘進穿過第一個加固段后再開始第二循環的加固,如此循環通過斷層破碎段,加固速度快,循環時間短,每次處理距離短,俗稱“短步快跑”。

2 兩種超前加固方式的工法比較

2.1 超前管棚加固

主要流程:施工準備→圍巖加固和臨時支撐→管棚工作間擴挖→護盾上部和刀盤部位化灌固結→管棚鉆孔注漿→擴挖段回填→TBM掘進。

2.1.1 鉆機工作間擴挖

為滿足超前鉆機施工要求,需要TBM護盾后部開挖工作槽,如此部位巖石較好可直接開挖,擴挖后視圍巖情況進行支護,如圍巖不好先要對擴挖區進行加固,采用L1區錨桿鉆機與YT-28風鉆在護盾尾部3.5m(縱向)范圍內施作徑向φ25自進式中空注漿錨桿,對護盾尾部圍巖進行加固。

擴挖施工采用人工配合錨桿鉆機對圍巖進行擴挖,擴挖范圍為TBM開挖斷面拱頂180~220°圓形斷面,擴挖開挖半徑應超過開挖輪廓0.9m,支護后凈斷面內輪廓半徑超過設計半徑0.75m,擴挖長度為護盾尾部3.9m。

2.1.2 刀盤前上部松散圍巖化灌封閉

為避免管棚施工注漿時漿液進入刀盤及護盾部位,需將刀盤前部及上部松散圍巖采用化學灌漿進行封閉灌漿。具體可在刀盤內用手風鉆造孔,采用φ25自進式中空錨桿,孔深超前刀盤2m即可,或在護盾后部使用鉆桿鉆機向前造孔,造孔也應用φ32自進式錨桿,開孔環向間距為1~1.5m,前部超過刀盤2m以上,采用高發泡率的雙組份化學灌漿進行灌注,以達到表面的封閉效果。

2.1.3 管棚鉆孔及注漿

在刀盤前上方封閉灌漿完成后安設管棚鉆機,施作φ108管棚,管棚一般采用為P110熱處理調制管。管棚外傾角為4°,布設范圍為拱頂180°,環向間距為30cm,單根長度為25.5m。管棚采用ZM-90管棚鉆機施工,采用φ108偏心鉆頭鉆孔,跟管送入φ108跟管。造孔完成后進行清孔和孔口空隙封堵,并連接注漿設備對施工完成的管棚進行注漿。注漿壓力為0.5~6MPa。注漿完成后重新在套管內掃孔清理,完后插入三根φ32螺紋鋼,再注入砂漿最后封閉孔口即可。

2.1.4 擴挖段回填及TBM掘進

管棚施工完成后,對擴挖段按照隧洞設計斷面恢復鋼拱架,恢復段鋼拱架采用HW200型鋼拱架,榀距0.45~0.9m,繼續掘進采用HW200鋼拱架配合鋼筋排進行支護,拱架間距為0.45c~90cm,施工中根據圍巖情況適當調整拱架榀距,必要時在拱架完成后初噴一層混凝土。

2.2 化學灌漿加固方案

主要流程:化灌準備工作→造孔、清孔、封孔→雙組份灌漿→脫困、恢復掘進。

2.2.1 化灌加固前準備工作

化灌前主要準備工作包括設備、材料、作業環境,具體為鉆孔設備、化灌泵、化灌材料等,化灌材料根據加固地層的松散度、環境溫度及有無地下水流出等情況進行選擇,并根據洞內溫度調整材料添加劑,以獲得合適的膨脹倍數和開始反應和結束時間。

2.2.2 化灌造孔及灌漿

化灌孔一般在刀盤內及前護盾后布孔,刀盤內利用刀具及鏟刀情況布置,在TBM刀盤內腰線以上正面和刀盤上半圓周邊,從刀座、邊刀和鏟刀處鉆孔布設花管進行化學灌漿,用于固結刀盤掌子面,鉆孔和布管深度一般為2~4m。

護盾上布孔雙護盾利用前盾的預留孔或用伸縮外盾與前盾的連接部分開孔布置風鉆孔,前護盾鉆孔和下管深度一般為6~12m,隨掌子面圍巖松散情況現場調節,以進入原狀圍巖3m以上,對于敞開式TBM在護盾后部圍巖外露部位直接布孔,造孔長度10~15m。對于直徑6~8m的TBM,刀盤在刀盤內斜上方,正前方造孔10個左右,在護盾位置造孔4~6個即可完滿足。

化學灌漿材料主要采用雙組份聚胺脂,主要有加固型和填充型兩類,加固型一般發泡率較低(3~5倍),強度較高,而填充性發泡率較高(20倍),而強度較低。在造孔完后用高壓水對孔進行沖洗,在孔口再插入1m長4″鋼花管作為封孔管,灌漿工序:鉆孔→沖洗→安裝堵塞→連接灌漿槍→注漿→封孔→檢查孔鉆孔及灌漿→孔位轉移。

灌漿壓力按現場試驗選定,做到在較短時間內將灌漿壓力上升到規定的最大允許壓力,以保證灌漿的密實性和增大擴散范圍。化學灌漿開灌后連續灌注,不允許中斷。每孔先用高發泡率材料對封孔短管化灌,再用加固型材料對長孔進行正式灌漿,對于孔隙很大或有塌腔時需要增加發泡率,并適當調小發泡開始時間(20s左右)和終止發泡時間(40s左右),對孔隙較小時采用低發泡率,并適當延長終止發泡時間,以提高灌漿效果。對于長管化灌,化灌發泡開始時間為60s左右,終止發泡時間為120s左右。

3 兩種超前加固方案的經濟合理性比較

3.1 施工功效比較

管棚法需要人工開挖工作槽并進行必要的支護,在圍巖好時,人工開挖工作槽需要約15d;為避免掌子面竄漿,在進行深孔水泥灌漿時需要對掌子面松散圍巖用化灌進行封閉,化灌封閉工序需要約3d;由于管棚之間間距在30~50㎝,因此每個管棚一般至少需要施工20~30個孔,管棚孔深一般在25~30m,管棚鉆孔注漿工序一般需要約20d;加固完成后脫困前準備工作和待凝時間需要約3d時間;TBM掘進通過加固段需要約7d。因此,從人工開挖工作槽、化灌封閉、管棚施工、掘進通過,綜合一個循環下來需要約48d,管棚有效加固長度約為22m,折合綜合功效為0.46m/d。

化學灌漿準備工作較簡單,一般需要約1d;鉆孔工程量按照15~18個計,后續鉆孔及灌漿需要約1.5d;化學灌漿后一般不需要待凝即開始脫困并掘進,TBM脫困及通過加固段一般需要0.5d,因此化學灌漿加固每個循環需要約3d;化學灌漿有效加固長度約為3m,折合綜合功效為1m/d。

可見,化學灌漿加固效率高于超前管棚加固方案。

3.2 成功率比較

從成功率上分析,管棚在造孔完成后必須利用套管進行固結灌漿,即需在隧道頂固結成聯拱,如地層裂隙較大,竄漿范圍不可控,或圍巖不吃漿等造成固結效果不好時,會導致TBM在掘進通過時管棚以下的圍巖塌方,管棚上部的破碎圍巖也會通過管棚的間隙塌下來,管棚也因上面圍巖荷載過大引起跨塌而失效,導致整個方案失敗。額河引水工程VIII標就是在使用管棚方案過大斷層時因上述因素導致塌方。化學灌漿只是淺孔處理,化灌材料的竄漿范圍可控,形成結構固結體的可靠性高,相比超前管棚加固方案,化學灌漿加固方案成功率高。

3.3 施工成本比較

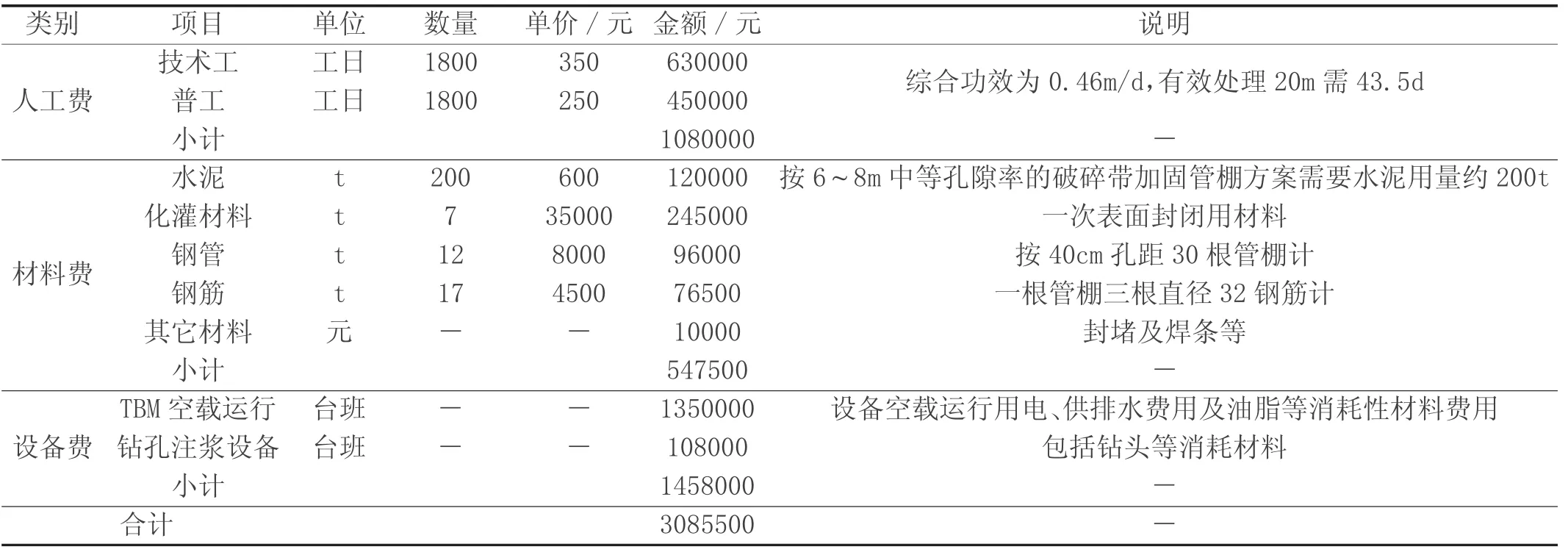

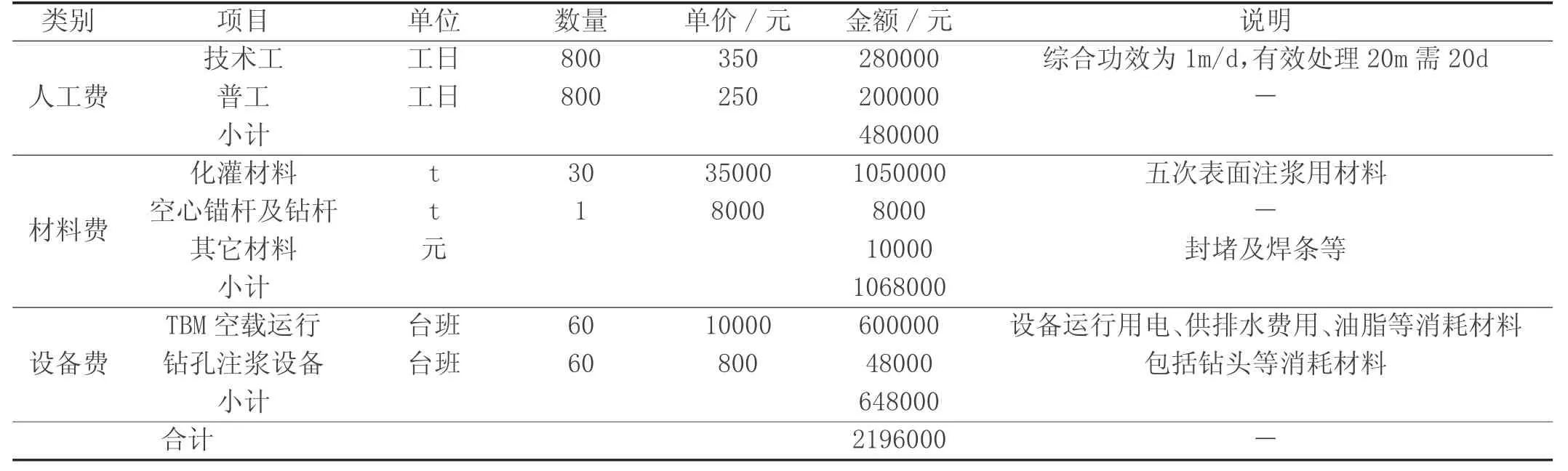

經綜合分析,按照超前加固通過20m長斷層破碎帶的同條件考慮,兩種方案人材機直接成本分析見表1和表2。

由表1、表2可知,雖然化學灌漿加固在化灌材料成本上高于管棚加固方案,但由于化學灌漿加固施工速度快,相比超前管棚加固能節省一半工期,人工和設備功效高,綜合成本低于管棚加固方案。

表1 超前管棚加固通過20m斷層破碎帶成本分析

表2 化學灌漿加固通過20m斷層破碎帶成本分析

4 結束語

超前管棚加固和化學灌漿加固作為目前應用較廣泛的兩種TBM通過不良地質加固方案,施工特點各有不同,超前管棚加固相對工藝較復雜,要求布孔間距和外插角不能太大,且需圍巖的可灌性較好,能在洞頂形成一個承載拱,此方案在灌漿時如出現吃漿量很差或漏漿很多造成固結漿效果差時,在掘進過程中管棚下的圍巖會出現大量塌方,導致方案失敗。化學灌漿加固方案相對超前管棚加固可靠性強、成功率較高,雖然在材料成本上高于管棚加固方案,但功效高,綜合施工成本低。從施工功效、成功率及施工成本進行綜合分析,化學灌漿加固方案在經濟合理性上優于超前管棚加固方案。