硝硫基控失復合肥生產工藝特點

王平飛

(云南云天化紅磷化工有限公司 云南開遠 661699)

為提高肥料當季利用率和產品市場競爭力,云南云天化紅磷化工有限公司(以下簡稱云南紅磷化工公司)在現有工藝流程的基礎上添加肥料增效控失劑,生產硝硫基控失復合肥。該肥料施入土壤遇水后,其中的控失劑自組織成微納尺度的“互穿網絡”結構,通過氫鍵、范德華力和黏滯力的共同作用,“網捕”肥料有效養分,“放大”了肥料分子空間尺度而團聚在土壤耕作層中,即水肥土耦合成膠黏、溶脹團粒群,降低水分子以及溶解在水中的肥料分子的遷移率和揮發性,改變了肥料的溶解特性及主動釋放性。通過不斷優化各項工藝指標,云南紅磷化工公司180 kt/a的磷酸銨裝置以磷酸、硫酸、液(氣)氨、硫酸鉀、硝磷酸銨、肥料增效控失劑為原料,采用管式反應器生產工藝加轉鼓造粒流程生產出總養分45%(15-15-15)的合格硝硫基控失復合肥產品。

1 生產原理與工藝流程

磷酸全部進入洗滌器內洗滌造粒產生的尾氣,得到的洗滌液進入管式反應器內與硫酸、液(氣)氨中和,反應生成氮磷比(N/P)適中的料漿;管式反應器中生成的料漿噴灑至造粒機床層上,與硝磷酸銨料漿、硫酸鉀、肥料增效控失劑、系統返料等在造粒機內包裹成粒,二次通氨使其與噴灑料漿反應,蒸發部分水分;造粒機生產的硝硫基控失復合肥半成品送至干燥機干燥,再經篩分得到粒度均勻的硝硫基控失復合肥顆粒。在硝硫基控失復合肥生產過程中,主要的化學反應為磷酸與氨的反應,生成磷酸一銨、磷酸二銨:

H3PO4+NH3→NH4H2PO4+熱量

H3PO4+2NH3→(NH4)2HPO4+熱量

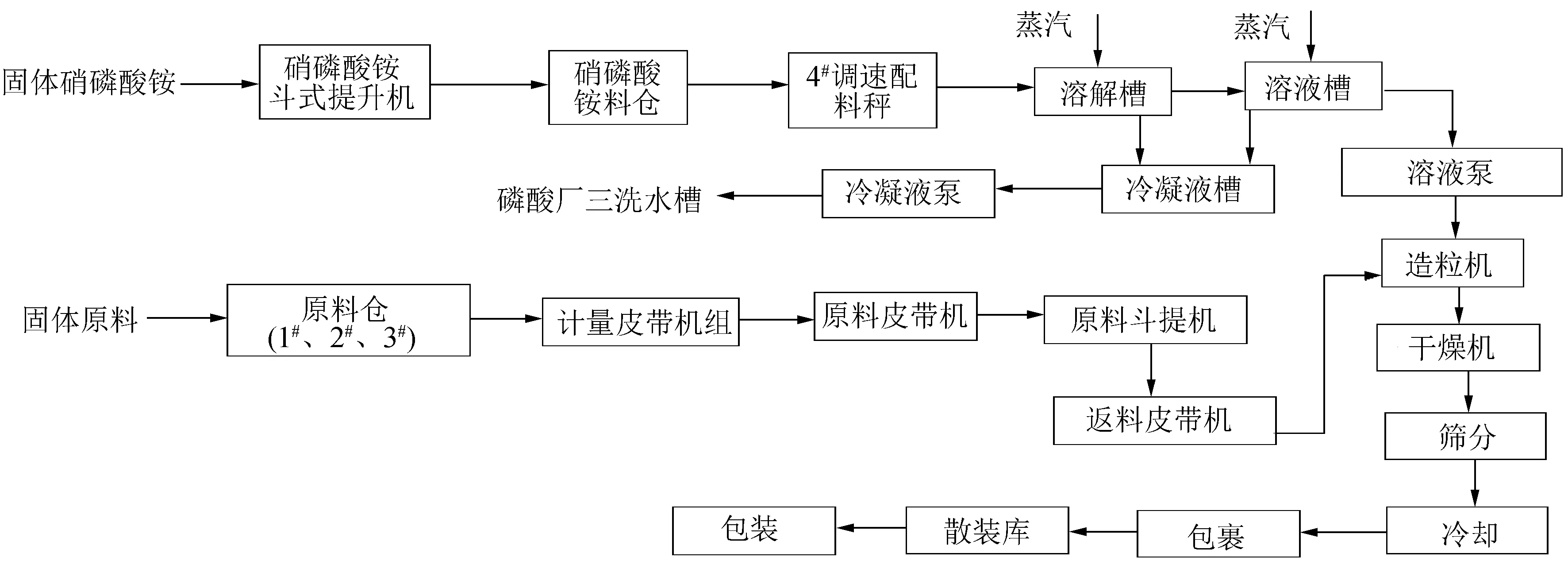

把硫酸鉀、肥料增效控失劑等原料按照工藝配比混合后送入原料倉,經計量皮帶機組分別進行計量,計量后的原料經原料皮帶機和1#返料皮帶機一起從2#返料皮帶機進入造粒機造粒。硝磷酸銨通過人工劃包后,經硝磷酸銨斗式提升機送入硝磷酸銨料倉,按生產要求經4#調速配料秤進入溶解槽與一定量蒸汽冷凝液混合,經低壓蒸汽(或中壓蒸汽)加熱溶解成質量分數為87%~95%的硝磷酸銨料漿,溢流至溶液槽,由溶液泵打入造粒機內噴漿造粒。干線配料和硝磷酸銨熔融系統工藝流程見圖1。

圖1 干線配料和硝磷酸銨熔融系統工藝流程

2 生產工藝特點

2.1 生產原料

(1)磷酸:w(P2O5)≥45%,含固質量分數≤2.0%。

(2)氨:質量分數≥99.6%。

(3)硫酸:質量分數≥98%。

(4)硫酸鉀:w(K2O)≥50%。

(5)硝磷酸銨:規格32-4-0(固體),硝態氮占總氮質量分數≥50%。

(6)肥料增效控失劑:從外單位采購。

(7)防結塊劑:從外單位采購。

2.2 工藝控制指標

(1)硝磷酸銨溶液質量分數87%~95%,溶解槽溫度(150±5) ℃,溶液槽溫度(150±5) ℃,溶液槽液位60%~80%。

(2)造粒洗滌器液體相對密度1.46±0.02,造粒洗滌器液體中和度≤0.65 mol/mol。

(3)干燥機進口熱風溫度≤300 ℃,干燥機出口熱風溫度85~92 ℃。

(4)造粒機出口物料的中和度(1.70±0.05) mol/mol。

(5)返料比按1∶4控制。

(6)噸產品消耗防結塊劑1 kg。

2.3 產品質量要求

w(N+P2O5+K2O)≥45%,其中w(N)≥14%、w(P2O5)≥14%、w(K2O)≥14%;w(H2O)≤2%;粒徑(1.00~4.75 mm)≥90%;水溶磷占有效磷質量分數≥85%;硝態氮占總氮質量分數≥30%;顏色為本色。

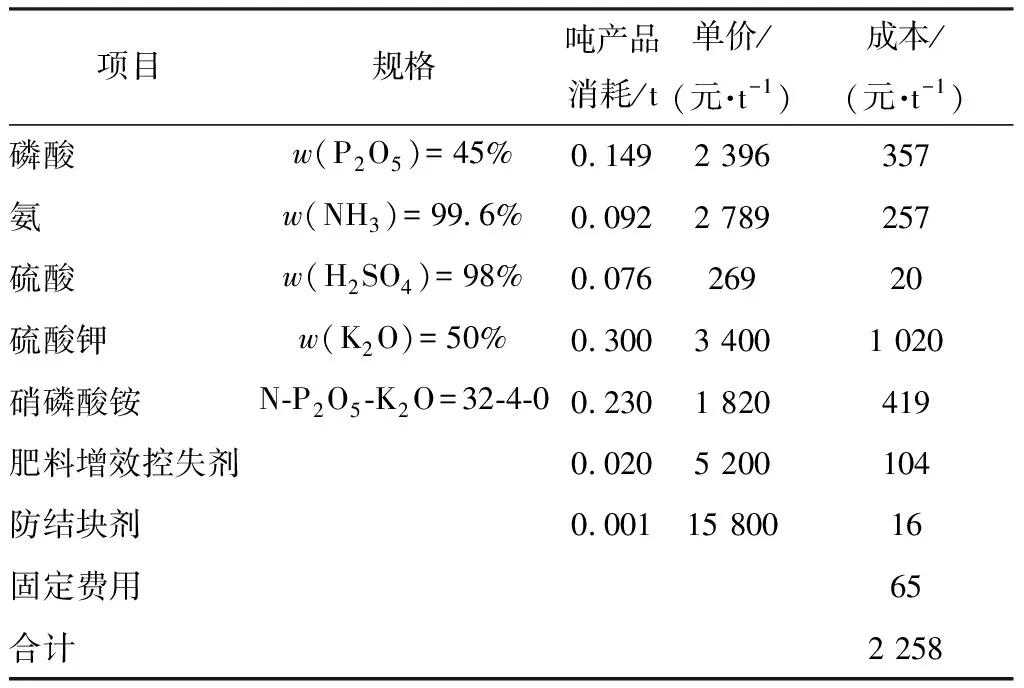

2.4 生產配方及成本計算

生產配方及成本計算值見表1。

2.5 操作注意事項

(1)每班必須按時先校秤再投加各種原料,監控各原料倉料位及下料口是否堵塞,保持原料均勻投加進系統。

(2)監控溶解槽、溶液槽的液位,保持進入溶解槽的物料與噴漿量基本一致。

(3)監控溶解槽、溶液槽的溫度變化情況,保證溶解槽、溶液槽料漿溫度在控制指標范圍內,避免管道堵塞。

表1 生產配方及成本計算值

(4)現場巡檢時,必須佩戴規定的勞動保護用品,特別是開、關蒸汽閥時,防止燙傷。

3 存在問題與解決措施

(1)本次轉產采用復合肥(17-17-17)產品作為母料。轉產時先將系統60%(質量分數,下同)磷酸二銨返料騰空,然后投加17-17-17產品30 t,生產過程中物料在75 ℃左右開始軟化,造粒機出口物料含水量失控,物料進入干燥機后無法烘干,干燥機出口物料比較潮濕,并在干燥機內出現再次造粒,造成斗提機及振動篩多次積料堵塞,只能停車清理。

解決措施及效果:騰空現有的母料,母料更換為60%磷酸一銨,更換母料后生產有所好轉。

(2)采用60%磷酸一銨返料生產過程中,造粒機出口物料粉化嚴重,無法成粒,導致系統返料量大,只能停車移走系統內部分返料后再開車。

解決措施及效果:降低系統返料量、硝磷酸銨濃度、造粒洗滌器洗滌液相對密度,拆除造粒機出口擋圈上的1塊擋板,提高造粒機內液固比,造粒機物料成粒較好,能正常取出合格的粒子。

(3)生產過程中出現產品水分含量超標的現象。

解決措施及效果:通過控制熱風爐爐膛溫度為指標高限值、加大管式反應器的氣氨用量、硫酸直接進管式反應器等,使干燥機出口熱風溫度由80 ℃升至85~92 ℃,可控制產品中水分質量分數≤1.5%。

(4)破碎機內壁積料嚴重。

解決措施及效果:在破碎機內壁及容易積料處安裝可移動的襯膠板,操作人員在正常生產時定期檢查,必要時停車清理,取得了較好的效果。

(5)硝硫基復合肥生產過程中鉀養分含量波動大,導致產品總養分含量波動較大。

解決措施及效果:硫酸鉀校秤次數由每班2次增為4次,穩定各原料點投加情況,保持與生產負荷相匹配,必要時適當調整硫酸鉀的投加量。

(6)使用低壓蒸汽溶解硝磷酸銨過程中,由于生產負荷達到14 t/h,硝磷酸銨溶液溫度無法達到指標要求。

解決措施及效果:重新配1根中壓蒸汽管進入硝磷酸銨溶解槽,保證硝磷酸銨溶液溫度在控制指標范圍內,避免管道堵塞。

4 結語

通過優化各項工藝指標、精心操作、穩定各種原料投加量,云南紅磷化工公司產能為180 kt/a磷酸銨裝置已生產出合格的硝硫基控失復合肥(15-15-15)。但設備結疤問題一直困擾著硝硫基控失復合肥的生產,目前采取的措施是嚴控造粒機出口物料濕度、返料量,優化工藝操作并定期清理容易積料的設備,以防止設備結疤。