多噴嘴對置式水煤漿氣化爐支撐板超溫原因分析及改造措施

吳曉蘋

(兗礦魯南化工有限公司 山東滕州 277527)

兗礦魯南化工有限公司(以下簡稱魯南化工公司)現有4臺日處理精煤1 150 t的多噴嘴對置式水煤漿氣化爐(以下簡稱多噴嘴氣化爐),正常生產情況下3開1備,產品總產能3 000 kt/a,其中乙酸、尿素、甲醇、乙酐、聚甲醛、乙酸乙酯、乙酸丁酯、丁醇、復合肥的產能分別為1 000、600、560、100、40、200、150、150、200 kt/a。

多噴嘴氣化爐選用了目前國內通用的儀控配置,具有較高的裝配水平和自動化程度,較好地實現了裝置的國產化,裝置整體操作運行平穩,各項工藝指標正常。在多噴嘴氣化爐運行過程中,由于積灰或結垢、錐底磚竄氣、爐溫控制不當等導致支撐板超溫,影響了煤氣化裝置的長周期運行。本文對多噴嘴氣化爐支撐板超溫原因進行分析,探索可操作性強的應對措施,以確保煤氣化裝置的平穩運行。

1 支撐板超溫的危害

支撐板處于多噴嘴氣化爐燃燒室錐體位置托盤之下,其材質為SA387Gr11C12,設計溫度為425 ℃。煤氣化裝置運行期間,為監控支撐板的溫度,通常設有4個監控點(TI1312、TI1313、TI1314、TI1315),根據監控數值的變化,提前做出預判并進行修正,避免氣化爐工況出現大幅波動。

在實際運行過程中,支撐板一旦超溫,易造成支撐板變形,嚴重時引起耐火磚澆注料變形、脫落,高溫合成氣竄入氣化爐激冷室造成激冷室內件損壞。當支撐板溫度達到425 ℃時,從安全生產和穩定運行的角度考慮,需立即停車處理。

2 支撐板超溫原因分析

在多噴嘴氣化爐的運行過程中,發現監控點TI1313、TI1315的溫度普遍較高。以A#氣化爐為例,2019年12月支撐板各監控點部分數據統計見表1。

表1 2019年12月支撐板各監控點部分數據統計 ℃

從表1可以看出:TI1313、TI1315處的溫度較高,TI1312、TI1314處的溫度正常;正常溫度在230 ℃左右,高報值為350 ℃。

經分析,造成氣化爐支撐板TI1313、TI1315處溫度偏高的原因主要有以下幾點。

2.1 錐底磚竄氣

氣化用煤的種類對氣化過程有很大的影響,煤種不同不僅影響氣化產品的產率和質量,而且影響氣化的生產操作條件。魯南化工公司煤氣化裝置所用原料煤主要來自陜西神木、榆陽等西部地區,采購成本較高。在實際生產中,當所采購的原料煤無法穩定供應時,需進行新煤種的混燒、摻燒和配煤,這種做法常造成煤的灰熔點超過控制指標,灰分質量分數在7%~13%之間波動。由于煤種變化后多噴嘴氣化爐爐溫沒有及時進行調整,熔渣黏度增大,流動性變差,破壞了多噴嘴氣化爐掛渣層,引起錐底磚竄氣,造成支撐板超溫。

2.2 熱電偶假指示

采用熱電偶測溫是一種重要的監控手段,其能夠及時反映溫度的變化趨勢,對快速判斷超溫區域有幫助,技術人員據此結合現場測量手段可以準確確定超溫位置。

根據支撐板的材質,4個監控點選用的熱電偶量程為0~500 ℃。當某根熱電偶運行時間超過使用壽命、受外界環境因素影響或連接點出現松動時,該監控點的溫度變化趨勢與相鄰監控點的相比會出現明顯異常,就有可能在監控畫面出現報警指示。

2.3 激冷水量降低

多噴嘴氣化爐的激冷室由下降管和4層破泡條組成。激冷水的主要作用是保護下降管,避免因高溫熱輻射而產生變形。在多噴嘴氣化爐運行過程中,激冷室液位基本維持在40%左右,此時運行較為穩定。

結合魯南化工公司實際運行情況發現,由于設備、系統水質、閥門卡澀或誤操作等原因,會出現激冷水泵打量不足、激冷環或黑水過濾器堵塞等異常情況。此外,鍋爐給水閥門質量差,鍋爐給水無法正常調節,影響水洗塔液位,激冷水流量迅速降低甚至斷流,激冷環出現結垢堵塞,從而影響氣化爐的液位,造成合成氣洗滌效果差,嚴重時導致下降管燒穿,大量高溫合成氣竄出,最終導致支撐板超溫。

2.4 支撐板積灰

由于支撐板附近的氣體流速較低或沖洗水環管發生堵塞,隨著運行時間的延長,支撐板出現積灰現象,熱量無法被上升的氣流帶走,支撐板溫度不斷升高。支撐板積灰會給多噴嘴氣化爐的安全運行帶來較大的影響,且停運時檢修清理也較困難。

在運行過程中,支撐板沖洗水實測流量為9.64~10.72 m3/h,低于工藝要求值(≥13 m3/h)。其原因是沖洗水管管徑偏小,環管出現堵塞。現有的沖洗水流量已經無法對支撐板進行有效沖洗,造成支撐板被積灰覆蓋,最終引起超溫。

3 防止支撐板超溫的措施

3.1 采取措施應對煤質變化

在煤質發生變化時,中控人員需認真監控爐溫、渣口壓差、合成氣成分等指標的趨勢圖,現場操作人員應認真巡檢氣化爐壁溫、渣樣及壓濾機的工作狀況,以便針對不同的煤質及時調整工藝控制指標,消除隱患。根據長期積累的經驗,氣化爐操作溫度一般應控制在比煤的灰熔點高50~100 ℃。只有根據爐內灰渣形成狀態,勤看渣樣,對應調整,才能保證原料煤充分氣化、熔渣順利排出,確保氣化爐工況正常。

3.2 定期校驗熱電偶

支撐板處設置的監控點可實時反映多噴嘴氣化爐的超溫區域,在監控溫度出現異常的情況下,需安排儀表人員校驗支撐板測溫元件。在發現熱電偶出現假指示時,應結合多種影響因素的共同變化來判斷支撐板的實際溫度。

在生產過程中,為防止因熱電偶假指示造成誤停車,需定期對熱電偶進行校驗,制定完善的支撐板超溫監控措施和現場巡檢制度并嚴格執行,以保證多噴嘴氣化爐安全運行。

3.3 關注激冷水流量

根據實際操作經驗:應根據激冷水循環泵的電流控制激冷水量;盡量加大多噴嘴氣化爐激冷水流量,多噴嘴氣化爐維持高液位運行。在運行過程中發現激冷水流量呈下降趨勢時,表明激冷水泵出現異常或者流量調節閥出現問題,此時控制室應馬上通知現場操作人員立即倒泵,聯系儀表人員對閥門進行處理,通過減少氣化爐黑水出口流量來維持氣化爐液位。此外,在日常操作中應提高應急處理能力,掌控好激冷水斷流的應急處理預案,以便異常情況下迅速采取緊急處理措施。

在多噴嘴氣化爐停車檢修后,需對黑水過濾器進行檢查和清理,并將清洗情況記入臺賬,摸清不同煤種情況下的積灰和結垢物硬度,為下一步評估因黑水過濾器堵塞導致激冷水流量偏低提供指導。

3.4 優化支撐板沖洗水管線

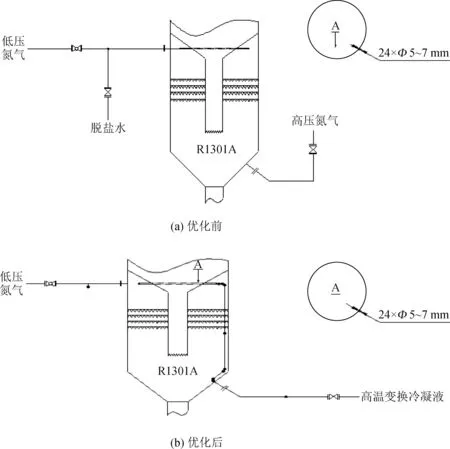

針對沖洗水管管徑小引起的沖洗水流量偏低問題,選用高溫變換冷凝液作為沖洗水并對沖洗水管線進行優化,確保支撐板的沖洗水流量≥13 m3/h。優化前后的支撐板沖洗水管線示意見圖1。

圖1 優化前后的支撐板沖洗水管線示意

優化前,直接用脫鹽水對支撐板進行沖洗降溫。優化后,利用現有的管廊配管至氣化裝置框架的五樓,從渣水界區二樓引高溫變換冷凝液(現有高溫變換冷凝液槽位置)從氣化爐底部高壓氮氣管線(一直閑置未用)進入氣化爐,然后沿爐壁向上進入環形管,高溫變換冷凝液經環形管上的24個Ф 5~7 mm出水孔均勻噴淋至支撐板上,實現對支撐板的沖洗降溫。

支撐板沖洗水管線優化后,沖洗水流量為20.91~21.36 m3/h,完全滿足了工藝要求,消除了支撐板超溫現象。

3.5 增大高溫變換冷凝液流量

(1)保證高溫變換冷凝液雙泵運行,泵密封水盡量多用,以提高支撐板沖洗水的壓力。

(2)高溫變換冷凝液沖洗支撐板的閥門全開。

(3)在高溫變換冷凝液槽液位穩定的情況下,冷凝液優先用于支撐板的沖洗。

4 結語

通過積極試驗和摸索,對多噴嘴氣化爐運行過程中出現的支撐板超溫問題提出了應對措施,系統工況得到優化,整體運行平穩。經過長時間的運行,證明針對多噴嘴氣化爐支撐板超溫問題的優化與改造能夠滿足氣化裝置生產要求,消除了氣化裝置的重大安全隱患,保證了裝置的安全穩定運行,帶來了一定的經濟、安全和社會效益。

為了更好地實現多噴嘴氣化爐的安全、穩定、長周期運行,還需進一步優化工藝操作,不斷提高設備檢修維護管理水平。