EGR 結(jié)合強(qiáng)滾流對(duì)增壓直噴汽油機(jī)性能影響

潘浩,尹叢勃,黃建勛

(1.200093 上海市 上海理工大學(xué) 機(jī)械工程學(xué)院;2.200093 上海市 上汽大眾汽車(chē)有限公司)

0 引言

內(nèi)燃機(jī)及汽車(chē)工業(yè)的發(fā)展與能源和環(huán)境問(wèn)題密切相關(guān),不僅導(dǎo)致了石油供給的短缺,而且其有害排放物加劇了大氣污染特別是城市大氣污染問(wèn)題,實(shí)現(xiàn)內(nèi)燃機(jī)高效燃燒和清潔排放已經(jīng)成為全世界內(nèi)燃機(jī)科研工作者共同關(guān)注的熱點(diǎn)問(wèn)題。汽油機(jī)廢氣再循環(huán)稀釋燃燒是一種20 世紀(jì)末發(fā)展起來(lái)降低油耗和污染物排放的汽油機(jī)前沿燃燒技術(shù)[1-2],該技術(shù)能夠突破傳統(tǒng)汽油機(jī)當(dāng)量空燃比附近的爆震局限,并能實(shí)現(xiàn)低溫燃燒,能夠進(jìn)一步提高汽油機(jī)熱效率,減少排放產(chǎn)物[3-4],是現(xiàn)在國(guó)家提倡發(fā)展的節(jié)能發(fā)動(dòng)機(jī)關(guān)鍵技術(shù)之一。廢氣再循環(huán)(EGR)技術(shù)在缸內(nèi)直噴式發(fā)動(dòng)機(jī)上的應(yīng)用能起到抑制爆震,降低油耗,減少NOX排放的效果,但同時(shí)也會(huì)帶來(lái)燃燒速度緩慢,燃燒循環(huán)變動(dòng)過(guò)大和排放惡化等問(wèn)題。為進(jìn)一步提升EGR 效能,國(guó)內(nèi)外學(xué)者將廢氣再循環(huán)EGR 技術(shù)與其他技術(shù)如可變氣門(mén)正時(shí)間(VVT)、多次噴射、渦輪增壓等相結(jié)合對(duì)其綜合效果進(jìn)行一系列研究。但對(duì)缸內(nèi)氣體流動(dòng)方面研究較少。

本文擬在上述技術(shù)的基礎(chǔ)上,在一臺(tái)帶有可變進(jìn)氣滾流的渦輪增壓直噴汽油機(jī)上,采用強(qiáng)化滾流進(jìn)氣方式,研究EGR 結(jié)合強(qiáng)化滾流對(duì)發(fā)動(dòng)機(jī)經(jīng)濟(jì)性和動(dòng)力性和排放特性的影響,為現(xiàn)有成熟商業(yè)化發(fā)動(dòng)機(jī)的性能提升提供參考。

1 可變滾流進(jìn)氣系統(tǒng)和發(fā)動(dòng)機(jī)

1.1 發(fā)動(dòng)機(jī)和儀表

本研究采用四缸火花點(diǎn)火式發(fā)動(dòng)機(jī),發(fā)動(dòng)機(jī)參數(shù)及實(shí)驗(yàn)參數(shù)見(jiàn)表1。發(fā)動(dòng)機(jī)配備了一個(gè)簸箕形CMCV(可變滾流閥),用于產(chǎn)生不同水平的翻滾比。CMCV 安裝在進(jìn)氣歧管的末端,由一個(gè)集成的真空裝置控制。防滾翻板安裝在進(jìn)氣門(mén)前面的氣缸蓋中。當(dāng)CMCV 關(guān)閉,滾流強(qiáng)度增加。當(dāng)CMCV 打開(kāi)時(shí),入口流量區(qū)域擴(kuò)大,改善了入口的空氣質(zhì)量流量。

表1 發(fā)動(dòng)機(jī)參數(shù)Tab.1 Engine parameters

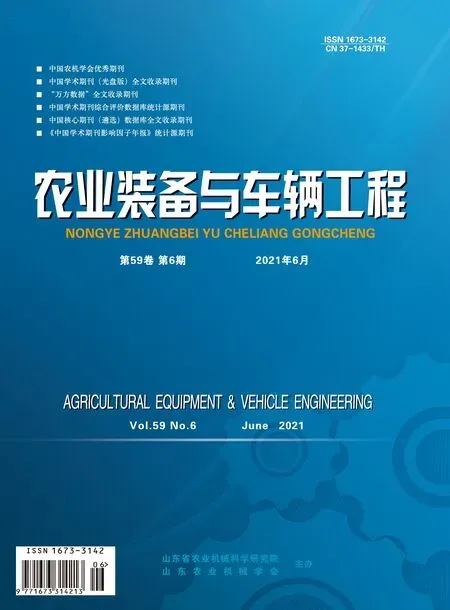

翻滾比和流量系數(shù)隨氣門(mén)升程的變化曲線(xiàn)如圖1 所示。它是在穩(wěn)態(tài)流動(dòng)實(shí)驗(yàn)臺(tái)上測(cè)量的。整個(gè)試驗(yàn)過(guò)程的壓降DP 保持在3 kPa 恒定。可見(jiàn),在閉合狀態(tài)下的翻滾比(CMCV)明顯高于打開(kāi)狀態(tài)下的翻滾比。當(dāng)氣門(mén)升程為6 mm 時(shí),兩種狀態(tài)的翻滾比間隙增大1 倍,說(shuō)明可變翻滾閥能夠有效地提高翻滾比。同時(shí),由于節(jié)流作用,關(guān)閉狀態(tài)下的流量系數(shù)(CMCV)明顯低于打開(kāi)狀態(tài)下的流量系數(shù)。

圖1 不同CMCV 狀態(tài)下的翻滾比和流量系數(shù)隨氣門(mén)升程的變化曲線(xiàn)Fig.1 Variation curve of tumble ratio and flow coefficient with valve lift under different CMCV conditions

采用PIV 粒子測(cè)速方法在穩(wěn)態(tài)試驗(yàn)臺(tái)對(duì)CMCV 不同狀態(tài)下的缸內(nèi)氣流運(yùn)動(dòng)進(jìn)行了測(cè)試,如圖2 所示。其中圖2(a)、(b)為CMCV 全關(guān)閉狀態(tài)下缸內(nèi)速度分布,測(cè)試位置分別為氣缸軸向切面與水平切面,圖2(c),(d)為CMCV 全開(kāi)啟狀態(tài)下缸內(nèi)氣流運(yùn)動(dòng)。可以看出,CMCV 打開(kāi)到關(guān)閉過(guò)程中缸孔左側(cè)流速減弱,而右側(cè)的流速明顯增強(qiáng)。進(jìn)氣流動(dòng)從缸孔兩側(cè)流動(dòng)逐漸改變?yōu)橹谎赜覀?cè)排氣門(mén)下方流動(dòng),流動(dòng)區(qū)域減少,同時(shí)流動(dòng)速度增加,有利于缸內(nèi)形成較強(qiáng)的大尺度滾流。而研究表明進(jìn)氣過(guò)程中較強(qiáng)的滾流強(qiáng)度有提高壓縮后期缸內(nèi)的湍動(dòng)能,進(jìn)而加快燃燒速度,降低燃燒循環(huán)變動(dòng)。

圖2 PIV 缸內(nèi)流場(chǎng)分布Fig.2 Flow field distribution in PIV cylinder

1.2 實(shí)驗(yàn)方法

為了研究發(fā)動(dòng)機(jī)在強(qiáng)滾流狀態(tài)下EGR 對(duì)發(fā)動(dòng)機(jī)的影響,在實(shí)驗(yàn)工況中選擇BMEP 從2 bar到18 bar,包含發(fā)動(dòng)機(jī)從小負(fù)荷到全負(fù)荷較寬廣的領(lǐng)域。為了避免進(jìn)氣滾流帶來(lái)的流量系數(shù)降低,轉(zhuǎn)速選擇1 500 r/min 和2 000 r/min,具體工況如圖3 所示。

圖3 實(shí)驗(yàn)工況圖Fig.3 Experimental condition

EGR 率的計(jì)算方法如式(1)[8-9]所示。

式中:CO2(air),CO2(in),CO2(exh)——由排放試驗(yàn)設(shè)備(信號(hào))測(cè)量的環(huán)境、進(jìn)氣和排氣中的二氧化碳濃度。

為了分析低壓EGR 對(duì)增壓GDI 汽油機(jī)性能和燃燒的影響,采用燃燒診斷模型計(jì)算了增壓GDI 汽油機(jī)的放熱率(HRR)[10-11],介紹了燃燒診斷模型的假設(shè)。根據(jù)熱力學(xué)第一定律,在相態(tài)條件下,進(jìn)氣門(mén)關(guān)閉前后關(guān)閉發(fā)動(dòng)機(jī)循環(huán)的排氣門(mén)開(kāi)度HRR 可定義為

根據(jù)放熱規(guī)律和點(diǎn)火角,通過(guò)曲軸在10%放熱(CA10)下的轉(zhuǎn)角、曲軸在90%放熱(CA90)下的轉(zhuǎn)角和燃燒持續(xù)時(shí)間(CD),得到燃燒參數(shù):

爆震指數(shù)KI 用于測(cè)量不同操作條件下的爆震強(qiáng)度。KI 指數(shù)的物理意義是氣缸壓力通過(guò)高通濾波得到的信號(hào)對(duì)0~60°CA ATDC 之間的絕對(duì)值積分:

式中:hp——通過(guò)高通濾波后獲得的發(fā)動(dòng)機(jī)氣缸壓力;θ——曲軸角度。

由于爆震特征是燃燒室中的振幅壓力振蕩,因此,KI被用來(lái)定量比較不同工況下的爆震強(qiáng)度。

2 結(jié)果與討論

2.1 對(duì)動(dòng)力性的影響

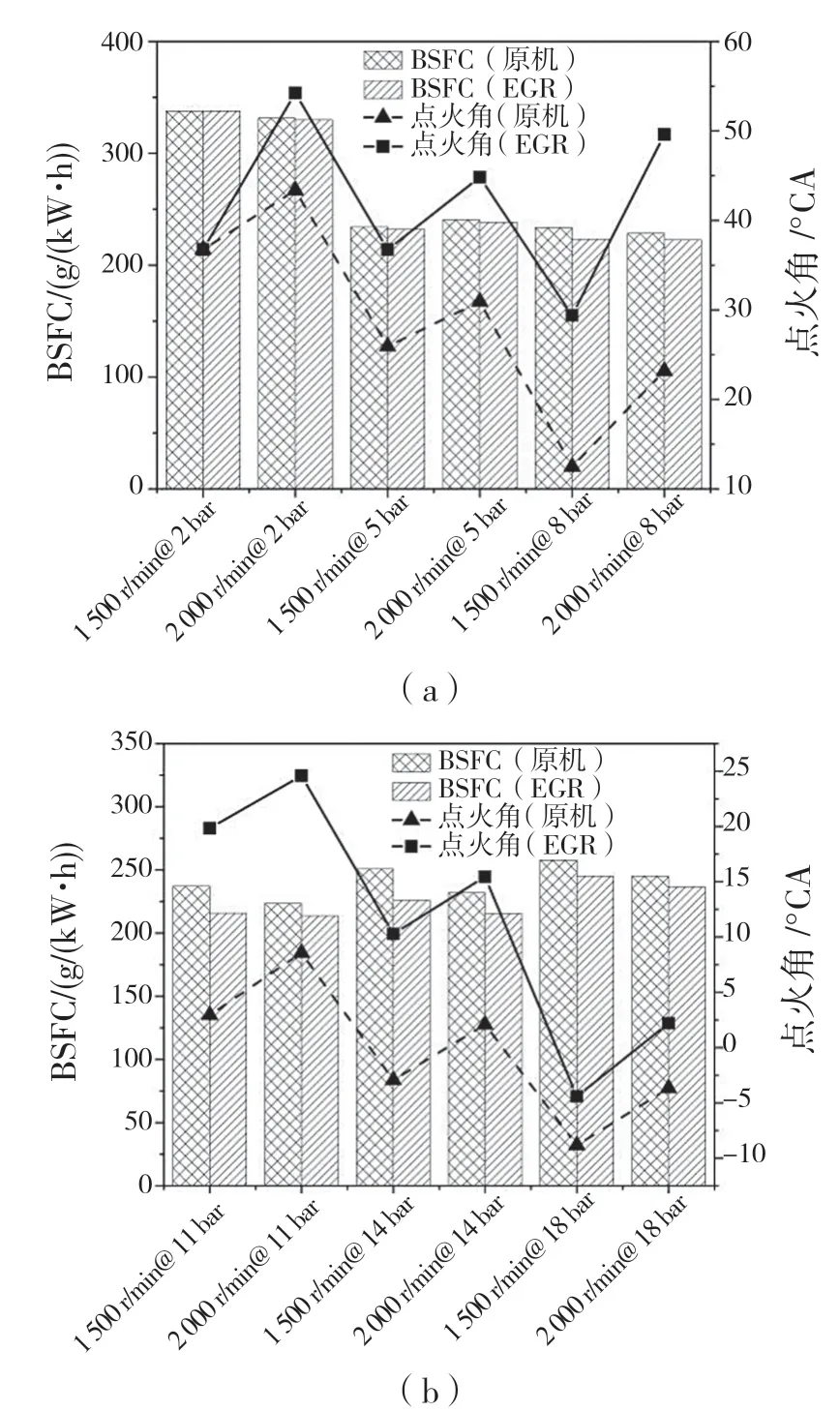

圖4 顯示了發(fā)動(dòng)機(jī)在原始工況下和引入EGR后從低負(fù)荷到中、大負(fù)荷的動(dòng)力性。如圖4(a)所示,在BMEP<8 bar 的中、小負(fù)荷下,強(qiáng)滾流條件下引入EGR,廢氣再循環(huán)率可達(dá)到20%。引入EGR 后,適當(dāng)提前點(diǎn)火角動(dòng)力性可保持不變。同時(shí)可以看出,低速小負(fù)荷工況下,隨轉(zhuǎn)速提升可以采用較高的EGR 率。在低轉(zhuǎn)速時(shí),限制EGR 率進(jìn)一步提升的主要原因是循環(huán)變動(dòng),但采用強(qiáng)滾流進(jìn)氣可以增加缸內(nèi)氣流強(qiáng)度,縮短燃燒時(shí)間,主要原因是低速低負(fù)荷工況下進(jìn)氣滾流較弱,對(duì)EGR 的耐受性影響有限。如圖4(a)所示,隨著轉(zhuǎn)速和負(fù)荷的增加,進(jìn)氣流量增加,缸內(nèi)滾流強(qiáng)度增加,發(fā)動(dòng)機(jī)可以使用更大的EGR 率。

圖4 不同工況下EGR 對(duì)動(dòng)力性影響Fig.4 Influence of EGR on power performance under different working conditions

從圖4(b)中可以看出,在BMEP 為11 bar和14 bar 的中、大負(fù)荷情況下,EGR 率基本上隨負(fù)荷的增加呈下降趨勢(shì)。主要原因是:一方面在負(fù)荷達(dá)到8 bar 后,低速隨負(fù)荷增大,排氣溫度上升,雖然經(jīng)過(guò)EGR 冷卻器冷卻,但是EGR出口到進(jìn)氣道的溫度并不理想,若此時(shí)增大EGR率會(huì)影響發(fā)動(dòng)機(jī)充氣效率,進(jìn)而降低發(fā)動(dòng)機(jī)動(dòng)力性。可以看出,當(dāng)BMEP 為14 bar 時(shí),較大的EGR 會(huì)顯著降低動(dòng)力性能,點(diǎn)火角提前并不能彌補(bǔ)動(dòng)力性損失。當(dāng)EGR 率為15%左右時(shí),功率下降在2 bar 以?xún)?nèi);另一方面,低速狀態(tài)下缸內(nèi)掃氣差,殘余廢氣高導(dǎo)致壓縮終了缸內(nèi)溫度壓力偏高,空氣流動(dòng)慢使得火焰?zhèn)鞑ニ俣认鄬?duì)較慢,此時(shí),再過(guò)度增加EGR 率會(huì)造成較大的循環(huán)變動(dòng)使燃燒惡化。由圖4(b)可見(jiàn),當(dāng)BMEP 增加到18 bar 時(shí),1 500 r/min 下EGR 率為6%,同負(fù)荷轉(zhuǎn)速為2 000 r/min 時(shí)增加EGR 率到12%,此時(shí)缸內(nèi)循環(huán)變動(dòng)較1 500 r/min 時(shí)顯著上升且超過(guò)可接受范圍(3%),由此可推測(cè)低速高負(fù)荷下進(jìn)一步提升EGR 率會(huì)導(dǎo)致缸內(nèi)燃燒惡化。

2.2 對(duì)經(jīng)濟(jì)性的影響

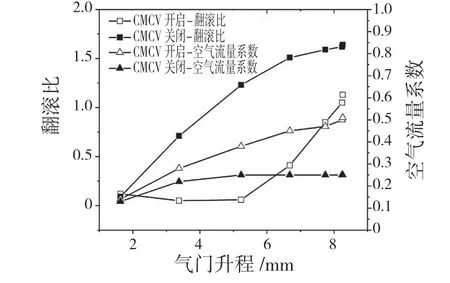

圖5 為不同工況下燃油經(jīng)濟(jì)性和點(diǎn)火提前角的變化。可以看出,在BMEP 小于5 bar 的低負(fù)荷情況下,雖然點(diǎn)火提前角增加了10~15°CA,但燃油經(jīng)濟(jì)性基本不變。這一結(jié)果與張志金等人以前發(fā)表的文獻(xiàn)不同。這項(xiàng)研究是在同一型號(hào)的發(fā)動(dòng)機(jī)上進(jìn)行的。在相同速度下,當(dāng)BMEP 小于5 bar(0.22,0.35 MPa)時(shí),燃油經(jīng)濟(jì)性降低13.1%~19.5%。推測(cè)主要是原發(fā)動(dòng)機(jī)參數(shù)標(biāo)定的影響。本文所研究的發(fā)動(dòng)機(jī)采用商用標(biāo)定的控制參數(shù),包括噴油/點(diǎn)火參數(shù)和進(jìn)排氣相位。因此,原發(fā)動(dòng)機(jī)在非EGR 配置中充分利用了進(jìn)氣滾流對(duì)發(fā)動(dòng)機(jī)的性能優(yōu)勢(shì)。原發(fā)動(dòng)機(jī)在低負(fù)荷下的燃油消耗率降低到350 g/kW·h 以下,低于文獻(xiàn)[12]中EGR 的最優(yōu)值。這兩種工況的點(diǎn)火提前角分別提高了17,13°CA。在最大負(fù)荷BMEP=18 bar的情況下,雖然經(jīng)濟(jì)性提升不明顯,但仍能達(dá)到13~15 g/kW·h 的經(jīng)濟(jì)性提高,相應(yīng)的點(diǎn)火角提前5~7°CA。值得注意的是,試驗(yàn)所用的發(fā)動(dòng)機(jī)是商用標(biāo)定發(fā)動(dòng)機(jī)。其低負(fù)荷采用了強(qiáng)滾流進(jìn)氣方式,綜合性能達(dá)到了較好的水平。實(shí)驗(yàn)表明,EGR 與強(qiáng)滾流進(jìn)氣相結(jié)合可以進(jìn)一步優(yōu)化燃油經(jīng)濟(jì)性。

圖5 不同工況下EGR 對(duì)經(jīng)濟(jì)性影響Fig.5 Influence of EGR on economy under different working conditions

2.3 對(duì)EGR 系統(tǒng)溫度及燃燒狀況的影響

圖6 為EGR 與強(qiáng)滾流結(jié)合對(duì)EGR 的系統(tǒng)溫度及缸內(nèi)燃燒狀況的影響。由圖6 可知,EGR 系統(tǒng)對(duì)廢氣有明顯的冷卻作用。隨著發(fā)動(dòng)機(jī)負(fù)荷增大引入廢氣溫度升高,低負(fù)荷下,廢氣經(jīng)EGR系統(tǒng)冷卻后溫度控制在50 ℃以?xún)?nèi),此工況下由于可燃混合氣稀薄,適當(dāng)提升EGR 率配合點(diǎn)火角提前可彌補(bǔ)由于廢氣稀釋對(duì)發(fā)動(dòng)機(jī)動(dòng)力性影響。而中、高負(fù)荷下EGR 入口溫度為400~600 ℃,即便有EGR 系統(tǒng)冷卻,進(jìn)入進(jìn)氣道的溫度依然超過(guò)60 ℃,最高可達(dá)100 ℃,此時(shí),提升EGR率會(huì)降低充氣效率,對(duì)動(dòng)力性產(chǎn)生影響。由于EGR 的引入,CA50 和燃燒持續(xù)期也做出相應(yīng)改變。當(dāng)BMEP>5 bar 時(shí),EGR 與滾流結(jié)合可顯著降低CA50。受此影響,低負(fù)荷下爆震指數(shù)大幅度降低。與圖5 不同工況下EGR 對(duì)經(jīng)濟(jì)性影響對(duì)比可以看出,CA50 燃燒相位的提前與油耗呈正相關(guān)。中高負(fù)荷下EGR 對(duì)CA50 的優(yōu)化可使油耗更接近最優(yōu)經(jīng)濟(jì)點(diǎn)。由此可見(jiàn),EGR 對(duì)爆震及燃燒相位的優(yōu)化,是經(jīng)濟(jì)性提升的主要原因;另一方面,1 500 r/min、2 000 r/min 高負(fù)荷下由于EGR 的引入點(diǎn)火角提前,最大缸壓、壓力上升率較原機(jī)有所提升,此時(shí)爆震指數(shù)一直處于高水平狀態(tài),不宜引入更高的EGR 率,否則會(huì)造成較大的循環(huán)變動(dòng)。對(duì)比1 500 r/min@18 bar 與2 000 r/min@18 bar 兩個(gè)工況點(diǎn)的EGR 率可以看出,(2 000 r/min,BMEP=8 bar)工況下的EGR率較(1 500 r/min,BMEP=8 bar)工況下提升6%,而COV 也因此提升1%超過(guò)了COV 可接受范圍(3%)。由此可見(jiàn),就缸內(nèi)燃燒狀況而言,低速大負(fù)荷下過(guò)度提升EGR率會(huì)使缸內(nèi)燃燒惡化,對(duì)發(fā)動(dòng)機(jī)性能造成不利影響。

圖6 EGR 系統(tǒng)溫度及缸內(nèi)燃燒狀況Fig.6 EGR system temperature and in-cylinder combustion condition

綜上所述,在強(qiáng)滾流模式下適當(dāng)引入EGR,配合優(yōu)化點(diǎn)火正時(shí),可以將爆震程度和燃燒循環(huán)變化控制在與原機(jī)相當(dāng)?shù)乃健?/p>

2.4 對(duì)排放的影響

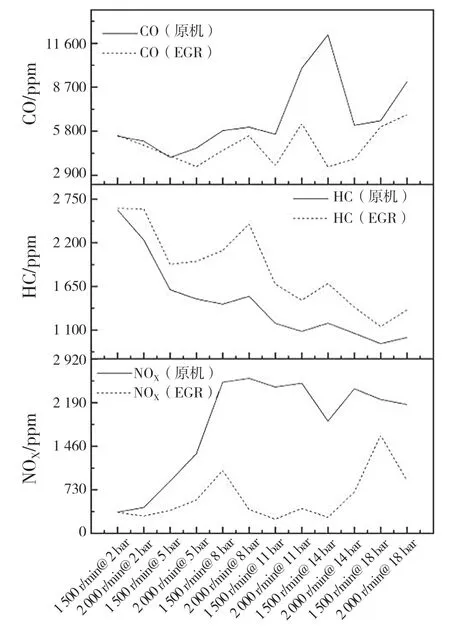

為研究EGR對(duì)直噴式汽油機(jī)排放特性的影響,對(duì)引入EGR 前后的NOX,HC 和CO 排放進(jìn)行分析。圖7 顯示了強(qiáng)滾流條件下引入EGR 前后不同工況下的NOX,HC 和CO 排放。由圖7 可知,EGR 與滾流相結(jié)合可以顯著降低NOX的污染排放,特別是在中、高負(fù)荷工況(BMEP=5~14 bar),NOX下降60%以上,個(gè)別條件的下降率達(dá)80%~90%(BMEP=11 bar,1 500 r/min=90%;BMEP=11 bar,2 000 r/min=83%)。在全負(fù)荷條件下,NOx 的降低也很明顯。在18 bar 的BMEP 下2 000 r/min,NOX降低了59%,而在1 500 r/min 時(shí),NOX降低了27%,這主要是由于該工況下的最大轉(zhuǎn)速負(fù)荷較低,在運(yùn)行工況下由于爆震限制,EGR引入較少。

圖7 EGR 對(duì)排放的影響Fig.7 Influence of EGR on emissions

EGR 可大大降低燃燒溫度,降低NOX排放水平,但同時(shí)也容易帶來(lái)較大的燃燒循環(huán)變化和較長(zhǎng)的燃燒持續(xù)時(shí)間。采用強(qiáng)滾流進(jìn)氣方式,增強(qiáng)了發(fā)動(dòng)機(jī)缸內(nèi)的湍流強(qiáng)度,縮短了燃燒時(shí)間,抑制了EGR 引起的循環(huán)變化和燃燒持續(xù)時(shí)間的增加,并大大改善了NOX排放。而引入EGR 后,HC 排放量有所增加,每種工況平均增加32%。通過(guò)強(qiáng)滾流進(jìn)氣方式,進(jìn)氣流量的增加促進(jìn)了燃油霧化效果,引入EGR 后HC 排放的增加可以控制在允許的范圍內(nèi)。高負(fù)荷下EGR 與滾流結(jié)合對(duì)CO 排放影響顯著,當(dāng)BMEP 為11 bar 和14 bar 時(shí),特別是在1 500 r/min 的低速下,降低37%(11 bar)和72%(14 bar)。在滿(mǎn)負(fù)荷時(shí)(18 bar),EGR 與滾流相結(jié)合也有效地降低了CO 排放,2 000 r/min 時(shí)下降了24%,1 500 r/min 時(shí)下降了6.3%。

3 結(jié)論

本文采用可變進(jìn)氣滾道的渦輪增壓直噴汽油機(jī),研究了EGR 與強(qiáng)化滾道相結(jié)合對(duì)發(fā)動(dòng)機(jī)經(jīng)濟(jì)性、動(dòng)力性和排放特性的影響。使用的是經(jīng)過(guò)校準(zhǔn)的商用GDI 汽油發(fā)動(dòng)機(jī),研究了1 500,2 000 r/min 兩種工況下,EGR 與強(qiáng)化進(jìn)氣滾流結(jié)合對(duì)發(fā)動(dòng)機(jī)燃燒過(guò)程和排放特性的影響。結(jié)果表明:EGR 與強(qiáng)化進(jìn)氣滾流結(jié)合的進(jìn)氣方式在發(fā)動(dòng)機(jī)低速中高負(fù)荷工況下具有較好的節(jié)能潛力,通過(guò)優(yōu)化點(diǎn)火正時(shí)可以在保持循環(huán)變動(dòng)、燃燒持續(xù)時(shí)間在可控范圍內(nèi)提升發(fā)動(dòng)機(jī)性能。為現(xiàn)有成熟商用發(fā)動(dòng)機(jī)的性能改進(jìn)提供指導(dǎo)。主要結(jié)論如下:

(1)在低負(fù)荷(BMEP=2~5)工況下,采用4%~12%的廢氣再循環(huán)(EGR)和滾流進(jìn)氣方式,經(jīng)濟(jì)性的提高受到限制。主要原因是采用了滾流進(jìn)氣和原始參數(shù)標(biāo)定,使發(fā)動(dòng)機(jī)獲得了良好的燃燒階段(AI50)。隨著EGR 的引入,性能改進(jìn)的空間越來(lái)越小。

(2)在中、高負(fù)荷(BMEP=8,11)工況下,EGR 與滾流相結(jié)合的經(jīng)濟(jì)優(yōu)勢(shì)開(kāi)始顯現(xiàn)。發(fā)動(dòng)機(jī)的EGR 率可達(dá)15%~24%。通過(guò)優(yōu)化點(diǎn)火正時(shí),可使AI50 提前2~9 ℃,燃油經(jīng)濟(jì)性提高2.6%~10%,最低油耗降低到213 g/kW·h(ηe=36.8%)。在保持原有動(dòng)力性和爆震傾向的基礎(chǔ)上,燃燒循環(huán)變化的增加可控制在3%以?xún)?nèi)。隨著發(fā)動(dòng)機(jī)負(fù)荷的增加(BMEP=14),EGR 引起的功率損失(17%~21%)不能通過(guò)點(diǎn)火角的提前來(lái)補(bǔ)償。EGR 率越大,油耗降低7%~10%,耗電量降低6%~9%。在大負(fù)荷工況下,EGR 與滾流強(qiáng)化相結(jié)合可以使AI50 提前5~8°,同時(shí),獲得與原發(fā)動(dòng)機(jī)相當(dāng)?shù)娜紵h(huán)變化。

(3)在100%負(fù)荷(BMEP=18)的情況下,在1 500 r/min 的低速下,廢氣再循環(huán)(EGR)可使油耗降低5%,而動(dòng)力性降低6.5%。在轉(zhuǎn)速2 000 r/min 時(shí),EGR 率雖然提升到12%,但是循環(huán)變動(dòng)卻大幅度增加。低速高負(fù)荷為爆震頻發(fā)區(qū)此工況下EGR率的提升會(huì)使缸內(nèi)燃燒惡化。

(4)廢氣再循環(huán)(EGR)結(jié)合滾流進(jìn)氣對(duì)降低NOx 排放效果顯著,平均降低60%,個(gè)別工況降低80%~90%(BMEP=11bar,1 500 r/min=90%;BMEP=11 bar,2 000 r/min=83%)。引入EGR 后HC 排放增加,平均增加32%。通過(guò)強(qiáng)滾流法,可以將EGR 對(duì)HC 排放的增加控制在允許的范圍內(nèi)。EGR 與滾流相結(jié)合可以顯著降低CO 排放,平均降低22%。