叉車液壓系統設計與分析

沈鑫兵

(200093 上海市 上海理工大學)

0 引言

伴隨著物流業的發展,叉車的作用越來越明顯,國內叉車的需求量也在增加[1]。叉車主要用來裝卸和堆垛貨物以及進行短途的搬運工作,由于其擁有良好的機動性和較強的適應性,常常被用于貨物多、貨量比較大而且又必須迅速集散和運轉的場合。叉車的液壓系統作為叉車的核心部分,直接影響到叉車的質量,所以就顯得極為重要。現在存在的叉車油壓系統問題、能源損失問題、限制速度斷裂的設計的問題、油溫度過高的問題等會影響叉車的整體質量,有必要對其液壓系統進行詳細研究分析。

本文針對叉車液壓系統,在明確了原始數據后,草擬并優化出了液壓系統原理圖,通過一系列的計算,確定了液壓系統提升裝置和傾斜裝置的參數。在此基礎上,應用AMESim 軟件對叉車液壓系統進行了仿真,并對此進行了動態分析,分析結果滿足要求。

1 叉車的結構

叉車是一種自行走搬運設備,主要由能垂直升降并可前后傾斜的工作裝置構成,是用于將貨物堆積起來、裝卸裝船及短途運輸工作的輪式運輸車輛[2]。倉庫里經常使用叉車運輸大型物資,通常使用電池或燃油機進行驅動。叉車的外形如圖1 所示。

圖1 叉車外觀圖Fig.1 Forklift appearance

叉車主要由工作裝置、底盤、配重、動力裝置組成。其中,底盤包括轉向系統、傳動系統、制動系統、行走支承系統。傳動系統又包括全液壓傳動系統、液力式傳動系統、機械式傳動系統;制動系統一般分為全液壓式和液力式制動系統;轉向系統基本都采用液壓式轉向系統[3];動力裝置包括內燃機、電動機和蓄電池,也有的叉車采用混合動力;門架系統包括外門架、內門架、貨叉架、貨叉、傾斜油紅、升降油紅、鏈輪、鏈條、滾輪等[4]。根據不同功能需求,門架可分為一級門架、二級門架、多級門架和全自由門架等等[5]。

2 液壓傳動系統

2.1 液壓傳動系統的組成和基本原理

液壓傳動是利用在密閉系統中受壓的液體傳送動力和運動的一種傳動方式。液壓傳動裝置是將機械能轉換成液壓能的能量轉換裝置,然后可以把便于運輸的液壓能轉變成機械能[6]。液體壓力系統主要由主要動力部件、執行原件、控制部件、輔助零部件及工作媒體5 個部分組成。

2.2 液壓系統的參數確定

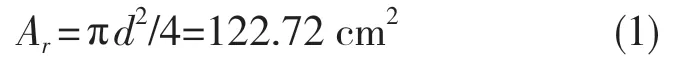

2.2.1 提升裝置參數確定

液壓缸的行程為1 m,活塞桿的直徑為125 mm,舉升裝置的有效面積為

位移減半,負載變成2 倍

故取系統壓力100 bar。

裝置的最大速度決定了最大流量。在此動滑輪系統里,叉車速度是活塞桿速度的2 倍,叉車桿速度為0.08 m/s,于是最大流量為

2.3.2 傾斜裝置參數確定

其傾斜力F=6×104N,2 個雙作用液壓缸提供此力,每個液壓缸所需提供的力為3×104N。工作壓力為90 bar。則環形面積為

設活塞直徑為80 mm,面積不變,活塞桿直徑d=45.5 mm,為了保證所需值小于環線面積,該計算值必須大于活塞桿直徑,取d=40 mm,則環形面積為

傾斜機構所需要的最大壓力為

3 叉車液壓系統工況的仿真

3.1 液壓系統建模

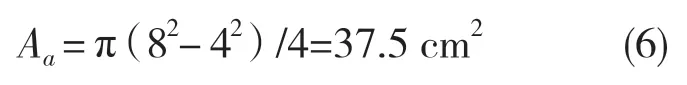

目前,AMESim(高級建模環境下工程系統的仿真)是各工程領域建模、仿真比較廣泛使用的軟件之一,可以獲得液壓元件、液壓系統明確可靠的動態特性曲線。本文針對叉車液壓系統通過AMESim 軟件實現建模、仿真的目的。本文利用了AMESim 軟件對叉車液壓系統在不同工況下的流量、壓力的參數的調整實現相關的分析論證。液壓系統建模圖如圖2 所示。

圖2 液壓系統圖Fig.2 Hydraulic system diagram

3.2 各元件參數的設置

在液壓缸建模中,有些是AMESim 中有現成的模塊,也有一些沒有現成的模塊,可以用HCD庫中的模塊來構建液壓缸模型。根據多級液壓缸的結構特點,在建模過程中可以用若干個單級液壓缸來等效替代該多級液壓缸。

(1)液壓缸模型建立

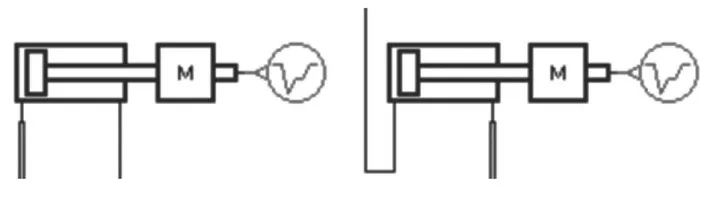

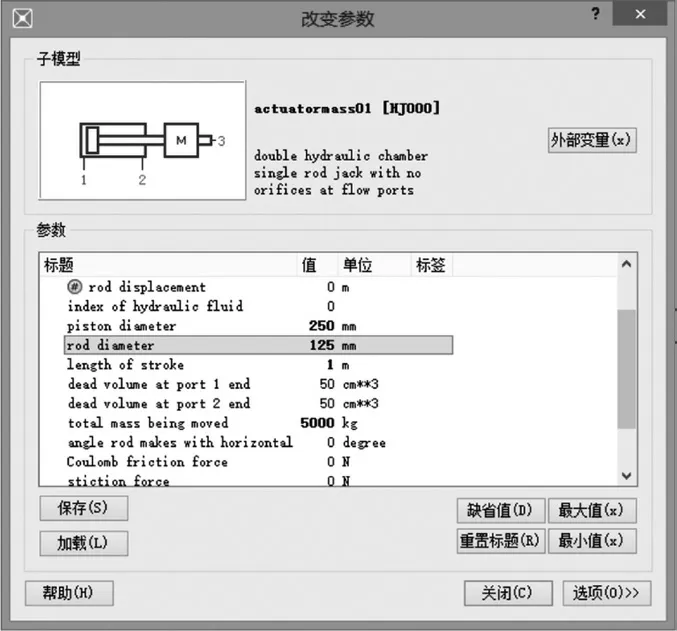

舉升液壓缸模型如圖3 所示。左端為無桿腔,右端為有桿腔。本文采用雙液壓缸的模式來進行仿真。設置舉升缸的參數如圖4 所示。

圖3 舉升缸Fig.3 Lifting cylinder

圖4 舉升缸主要參數設置Fig.4 Main parameter setting of lifting cylinder

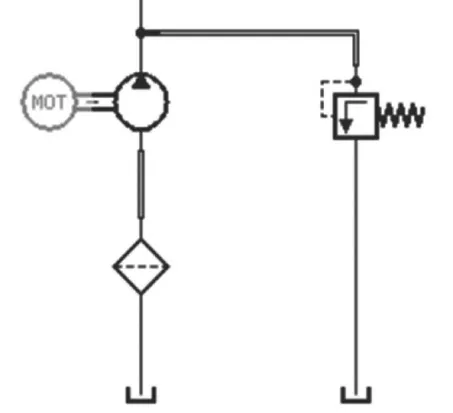

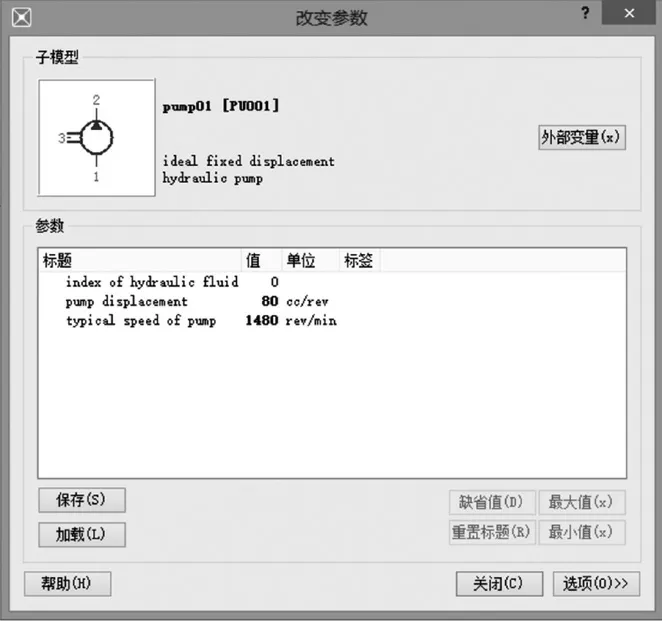

(2)油泵模型的建立

圖5 的模型中,油泵和電機相連,再接過濾器,然后,這個油路再并聯一個溢流閥。設置的油泵和電機的參數分別如圖6、圖7 所示。

圖5 油泵模型Fig.5 Oil pump model

圖6 油泵參數設置Fig.6 Parameter setting of oil pump

圖7 電機參數設置Fig.7 Motor parameter setting

3.3 各工況的仿真曲線

3.3.1 升缸的仿真曲線

在滿載舉升的工況下驗證液壓缸伸出的速度是否滿足設計的要求。按照滿負載舉升工況下的試驗參數,仿真出液壓缸的速度、流量關系。

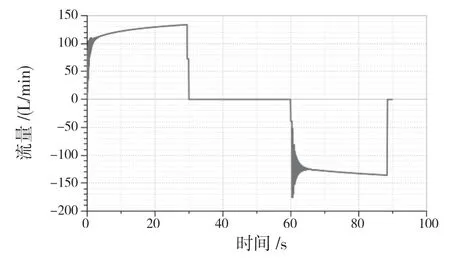

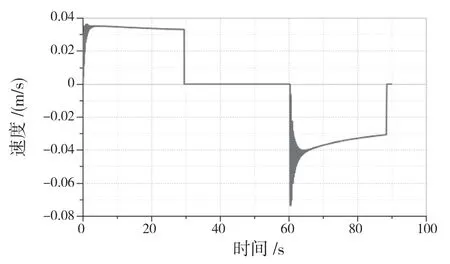

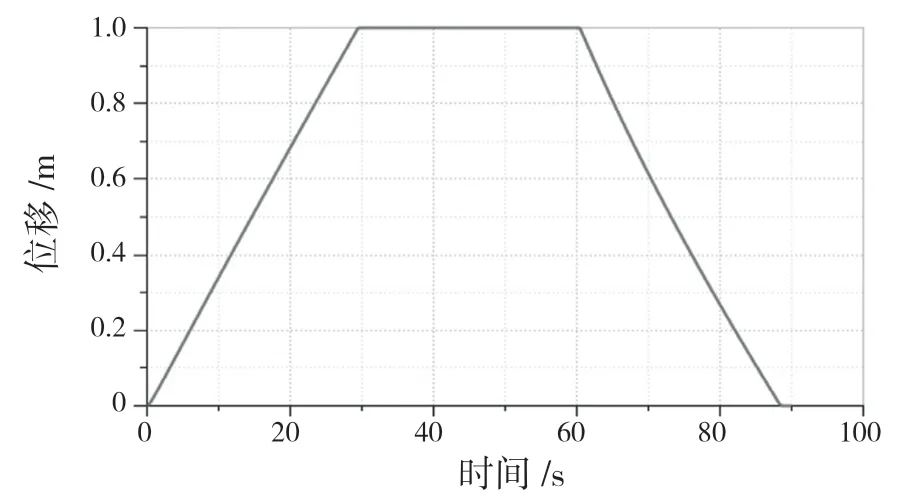

分別對圖8—圖10 的曲線進行分析。由流量曲線可以看出,在0~30 s 是130 L/min 的流量狀態,在30~60 s 是中位停止狀態,沒有流量。在60~90 s 時間是下落狀態,流量是-130 L/min;由位移時間曲線看出,在0~30 s 范圍內舉升缸是處于舉升狀態,在30~60 s 范圍是處于中位停止狀態,在60~90 s 范圍是處于回落狀態;而舉升的速度與舉升位移曲線相對應,先是處于上升的狀態,速度是0.04 m/s,然后是處于30~60 s 處的中位停止狀態,速度穩定為0。在30~60 s 是處于下落狀態,速度也是0.04 m/s。以上數據都滿足設計要求。

圖8 滿載舉升工況流量曲線Fig.8 Flow curve under full load lifting condition

圖9 滿載舉升工況速度曲線Fig.9 Speed curve under full load lifting condition

圖10 滿載舉升工況位移曲線Fig.10 Displacement curve under full load lifting condition

3.3.2 傾斜缸的仿真曲線

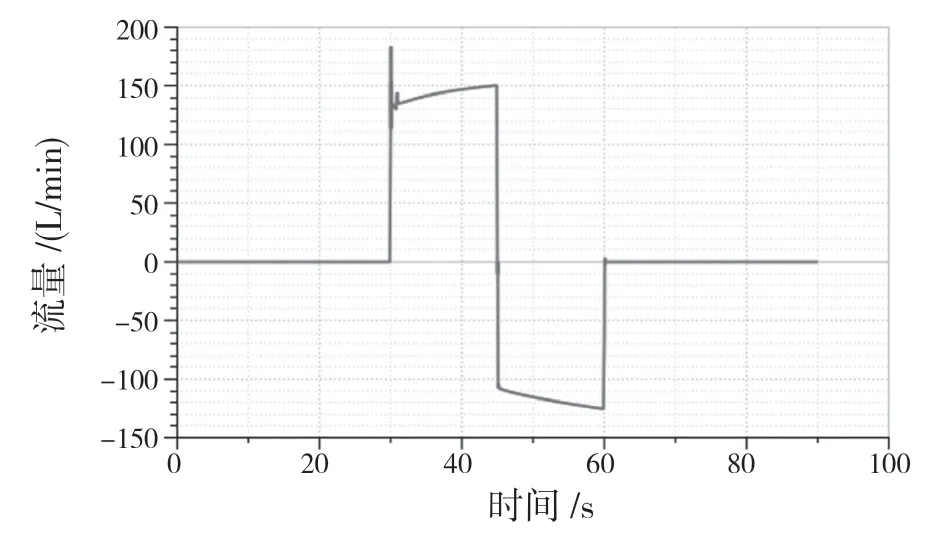

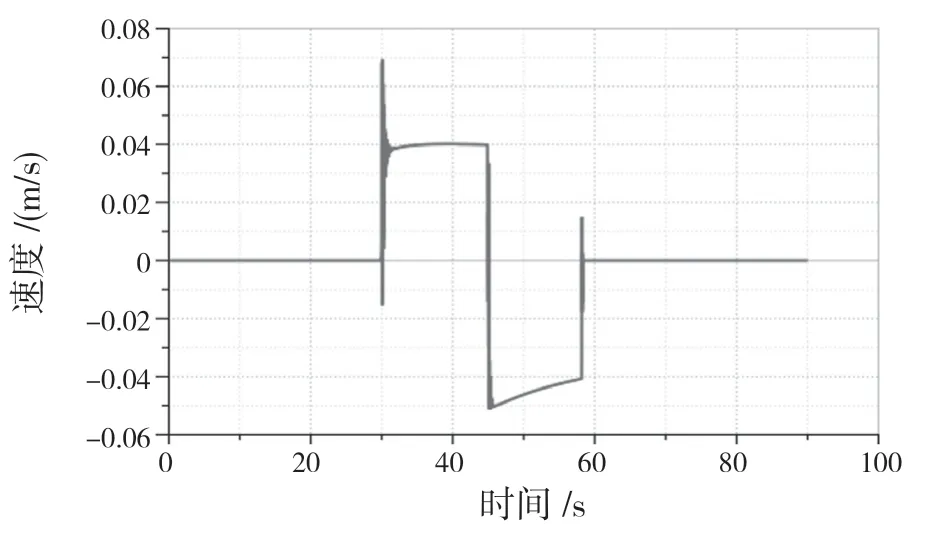

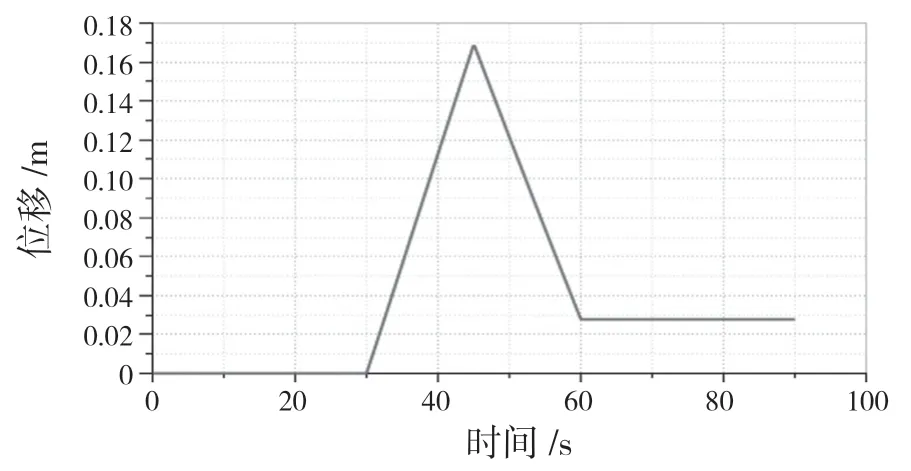

在舉升缸處于30~60 s 內,傾斜缸處于工作狀態。傾斜缸的工作時間為30~60 s,在30~45 s是傾斜狀態,在45~60 s 是恢復狀態。在滿載傾斜的工況來驗證傾斜缸傾斜的速度是否滿足設計的要求。按照滿負載傾斜工況下的試驗參數,仿真出傾斜缸的速度、流量關系。

分別對圖11—圖13 的曲線進行分析。流量曲線中,在0~30 s 是130 L/min 的流量狀態;在30~60 s 是中位停止狀態,流量為0;在60~90 s 是下落狀態,流量是-130 L/min。而舉升的速度與舉升位移曲線相對應,先是處于上升的狀態,速度是0.04 m/s;然后是處于30~60 s 的中位停止狀態,速度穩定為0;在30~60 s 是下落狀態,速度也是0.04 m/s。位移時間曲線中,在0~30 s舉升缸處于舉升狀態,在30~60 s 是中位停止狀態,在60~90 s 處于回落狀態。以上數據都滿足設計要求。

圖11 滿載傾斜工況流量曲線Fig.11 Flow curve under full load tilting condition

圖12 滿載傾斜工況速度曲線Fig.12 Speed curve under full load tilting condition

圖13 滿載傾斜工況位移曲線Fig.13 Displacement curve under full load tilting condition

4 結論

設計了叉車液壓系統原理圖并進行仿真建模,設計了雙缸舉升液壓缸模型和油泵模型,提供了叉車液壓系統仿真建模的一份流程和參考。用AMESim 軟件仿真的結果和實際結果一致,說明使用仿真建模模擬液壓系統舉升和傾斜是可行的。

本文設計的叉車液壓系統有些結構仍有待完善,今后還要對液壓系統結構作進一步研究。