三區溫度對風電葉片主梁用拉擠玻板性能影響研究

楊超平 李兆星

摘? 要:浸漬環氧樹脂的玻璃纖維在拉擠機牽引下通過加熱模具并受熱固化形成拉擠板材。模具加熱一般采用三個區域分段加熱。本文選取三組不同三區溫度進行板材制造,研究其對產品表觀性能、理化性能、靜態力學性能的影響。研究結果表明:較低三區溫度的產品,邊緣有富樹脂及掉粉現象,拉伸力學性能明顯偏低,0°拉伸強度為1309MPa,其余兩組分別為1405MPa,1400MPa。較高三區溫度的產品表觀性能異常,出現板材發黃現象,而其靜態力學性能無明顯提升。

關鍵詞:風電葉片;拉擠板材;三區溫度;性能;

2021年1月,國家能源局發布2020年全國電力工業統計數據。截至12月底,全國發電機裝機容量約22億千瓦,同比增長9.5%。其中風電裝機容量約2.8億千瓦,同比增長34.6%;太陽能發電裝機容量約2.5億千瓦,同比增長24.1%。截至12月底,風電新增裝機7167萬千瓦。

風力發電高速增長,但同質化競爭嚴重。平價、低價項目的推進,代表競價時代已經來臨,風電產業成本壓力巨大。風電葉片作為風力發電機組的主要部件,成本占據重要地位。近年來,風電葉片日趨大型化,葉片越大越長,其材料用量及重量也越大,不僅會增加風力發電機組的載荷,也會導致風力發電機組的成本居高不下。因此,風電葉片的輕量化、高強度、低成本是其工藝發展的必然方向。

拉擠板材采用高模量纖維結合樹脂進行生產,該工藝自動化程度高,質量穩定。產品在長度方向基本無限制,可以滿足風電葉片大型化需求。產品的高纖維含量使其有更高的力學性能,同等力學性能要求下,能有效降低葉片重量及材料成本,在葉片主梁制造部分基本已替代傳統灌注工藝。

拉擠板材在制造過程中,由于工藝參數問題,可能導致產品外觀、力學性能低等問題。溫度是控制產品固化度及性能的主要參數,三區溫度主要控制板材成型及固化,后固化溫度主要控制板材完全固化并防止由于溫度劇烈變化帶來的應力集中。本文主要是研究三區溫度對產品外觀、理化性能、靜態力學性能的影響,為拉擠板材生產工藝參數設定提供相關的參考。

1試驗部分

1.1. 試驗材料

拉擠環氧樹脂(東樹新材 DQ209E及DQ209H);玻璃纖維(歐文斯科寧 WS4000);脫模劑(AXEL INT1890M);脫模布(浙江佑威 PY-PA66-85)。

1.2. 試驗設備

履帶式拉擠設備(NLL-12T);萬能力學試驗機(MTS 45.105-100KN);CNC加工中心(PL700A);分析天平(ME204);箱式電阻爐(SGMM11/17A);模具(Cr12MoV,長900mm,寬270mm,高120mm)。

1.3. 試驗方案

產品在一定拉擠速度下,通過模具加熱(三區)進行固化,再通過4個后固化箱(單個長度1m)進行后固化。

根據前期試驗經驗,拉擠速度固定為450mm/min;后固化溫度固定為145℃,135℃,125℃,115℃。

根據拉擠速度,拉擠板材在模具合計受熱時間120s(每個區40s),在每個后固化箱受熱時間約133s。

本次主要研究三區溫度對產品性能的影響,根據該體系環氧樹脂的前期拉擠經驗,考慮板材固化情況及脫模布耐溫情況,本次試驗主要在150℃~200℃范圍內選取三組三區溫度進行對比試驗。

三區溫度:方案A(155℃,175℃,185℃);方案B(160℃,180℃,190℃);方案C(165℃,185℃,195℃)。

1.4. 測試標準

本次研究共涉及9項測試,測試項次涵蓋拉擠板材所必要的理化及靜態力學性能表征,其測試標準如表 5所示。

2結果分析與討論

2.1表觀性能

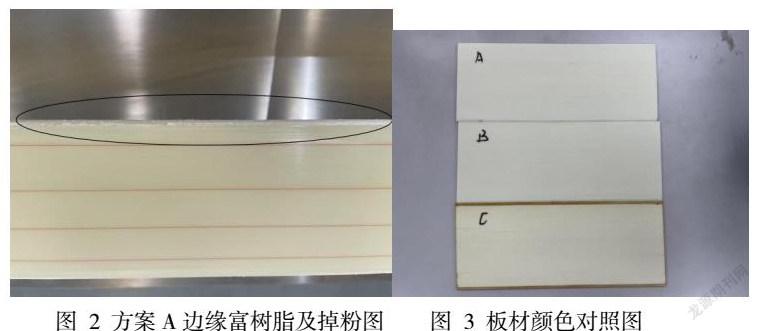

在進行三種方案產品制造過程中,方案A產品邊緣有富樹脂及掉粉現象(詳細情況如圖 2所示),而方案B及方案C無異常現象。針對現象進行分析,方案A三區溫度相對較低,導致板材在制造過程中固化度不足,富樹脂塊與板材剝離并與模具連續摩擦,導致產品邊緣出現富樹脂塊及玻璃鋼粉末。

三種方案制造的拉擠板材去除脫模布后,進行顏色對比,發現方案C板材較其余兩組對比樣顏色偏黃,特別是脫模布未覆蓋區域偏黃較為明顯(詳細情況如? 圖 3所示)。針對現象進行分析,方案C三區溫度相對較高,樹脂受熱反應加劇,反應快速放熱,導致拉擠板材表面顏色偏黃。

2.2理化性能

(1)密度

密度測試數據,均滿足葉片設計要求。測試數據波動范圍為2.15~2.17,最大偏差0.93%,波動范圍較小(詳細數據如圖 4)。針對數據進行分析,三區溫度對板材密度基本無影響。

(2)孔隙率

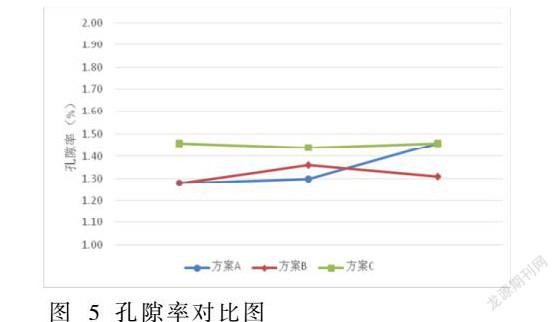

孔隙率測試數據,均滿足葉片設計要求。測試數據波動范圍為1.28~1.46,最大偏差14.06%,波動范圍較大(詳細數據如圖 5)。針對數據進行分析,三種方案間數據存在較大偏差,但方案A本身單組數據同樣存在較大偏差;考慮孔隙率本身受密度及纖維含量的影響較大,分析認為該偏差主要是由數據離散性造成的,三區溫度對板材孔隙率基本無影響。

(3)纖維質量含量

纖維質量含量測試數據,均滿足葉片設計要求。測試數據波動范圍為83.34~84.20,最大偏差1.03%,波動范圍較小(詳細數據如圖 6)。針對數據進行分析,三區溫度對板材纖維質量含量基本無影響。

(4)玻璃化轉變溫度(Tg)

拉擠玻板玻璃化轉變溫度是表征產品固化度的主要指標,要求一般為≥105℃。針對數據進行分析,方案A低于指標要求,表明產品固化度不足,可能會影響產品的力學性能,具體影響范圍還需通過詳細性能數據對比進行分析。方案B與方案C數據基本一致,表明產品固化達到一定程度后,提升溫度短時間加熱對產品固化度提升無明顯效果。

2.3靜態力學性能

產品制造完成后,按對應標準,采用CNC加工中心進行樣條加工并對邊緣毛刺進行水磨處理,以保證試樣性能的準確性。

(1) 拉伸性能

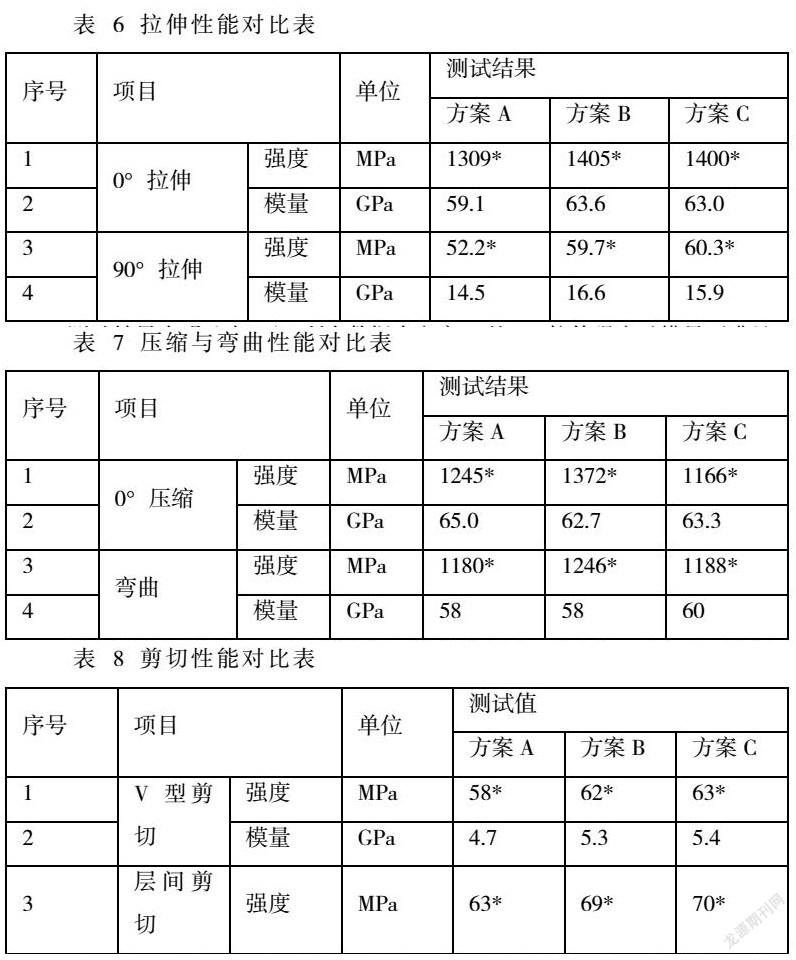

測試結果表明(表 6),所有數據中方案A的0°拉伸強度及模量不滿足葉片設計要求,其余均滿足使用要求。方案B與方案C各項拉伸性能基本相當。結合玻璃化轉變溫度的數據,表明產品未完全固化前,三區溫度對產品拉伸性能提升明顯;三區溫度各提升5℃,拉伸各項性能提升約7%~15%。當固化達到一定階段后,繼續提升溫度對產品拉伸性能基本無明顯意義,該趨勢與Tg表現趨勢方向一致。

(2) 壓縮與彎曲性能

測試結果表明(表 7),數據均滿足葉片設計要求,但方案A及方案C強度性能數據明顯低于方案B。影響復合材料的力學性能的因素主要有基體及纖維本身性能,復合材料界面的影響。方案B主要考慮樹脂固化度不足,造成性能偏低,而方案C考慮溫度過高導致樹脂基體軟化,使其與玻璃纖維粘結力降低,在復合材料界面處樹脂基體與纖維材料產生相對滑動,導致性能偏低。

(3) 剪切性能

測試結果表明(表 8),方案A數據不滿足葉片設計要求且明顯低于方案B及方案C,方案B與方案C結果基本一致。分析原因,性能偏低主要由溫度偏低固化度不足導致。

2. 結論

(4)根據試驗表明,三區溫度過低會導致拉擠板材固化度不足,邊緣出現富樹脂及出粉等表觀異常;三區溫度過高會導致樹脂反應加劇,拉擠板材表面顏色發黃。三區溫度的設置與樹脂本身的性能息息相關,應配套進行。

(1)三區溫度對拉擠板材密度、孔隙率、纖維質量含量參數基本無影響。

(2)三區溫度過低會降低產品固化度,當溫度已滿足產品完全固化需求后,提升溫度短時間加熱對產品固化度提升無明顯效果。

(3)各項力學性能對比數據均表明:產品未完全固化時,三區溫度對產品力學性能提升效果明顯;固化達到一定階段后,繼續提升溫度對產品力學性能基本無明顯意義且會因為溫度過高導致樹脂軟化而造成個別性能降低。溫度對力學性能的影響大趨勢基本與玻璃化轉變溫度一致,后續進行相關研究時可以以玻璃化轉變溫度為大范圍篩選判定依據。

參考文獻:

[1] 叢慶,林鳳森,等. 高性能碳纖維/環氧樹脂復合材料板的制備及其性能表征研究[J].化工新型材料,2019,47(4):81-83.

[2] 肖鵬. 復合材料拉擠工藝樹脂固化動力學研究[J].工程管理與技術,2020(13):190-192.

[3] 周毛毛,惠穎. 拉擠型玻璃纖維復合材料性能試驗研究[J].低溫建筑技術,2016,38(11):1-3.

[4] 梅端,王均,等. 樹脂玻璃化轉變溫度對GFRP拉/壓性能的影響[J].武漢理工大學學報,2009,31(21):77-80.