基于FPGA的高精度液體灌裝控制系統設計

吉永林

(杭州中亞機械股份有限公司, 浙江 杭州 310011)

隨著無菌灌裝系統在乳品、飲料和制藥等行業的應用越來越廣,使得控制灌裝量的傳統定容積方法不再適合,而目前應用較多的在線直接測量和控制流量的定量控制方法需要專業的流量計來滿足灌裝的特殊需求[1]55。在液體灌裝設備中,灌裝定量是通過電磁流量計來達到精確控制流量的目的[2],灌裝精度是定量的關鍵點。傳統的控制方式采用PLC加高速計數器模塊實現,利用PLC的輸入、輸出口進行脈沖計數以及對灌裝閥的控制。其缺點:①控制實時性差,PLC掃描刷新時間較長;②控制時效性差,導致多路灌裝閥控制不統一,影響灌裝精度;③灌裝效率低,PLC響應時間較長,控制等待時間長;④可擴展性差,如果需要同時控制多路灌裝閥灌裝,精度和效率會更低[3]。

為了解決上述問題,課題組研發了流量計定量灌裝專用控制器,即采用高速現場可編程門陣列(field programmable gate array,FPGA)進行高速脈沖計數和灌裝閥控制,提高實時性以及控制精度。另外,利用ARMMCU的靈活性,解決與人機界面(HMI)配置和通信的問題,使控制器簡單易用。

1 方法原理

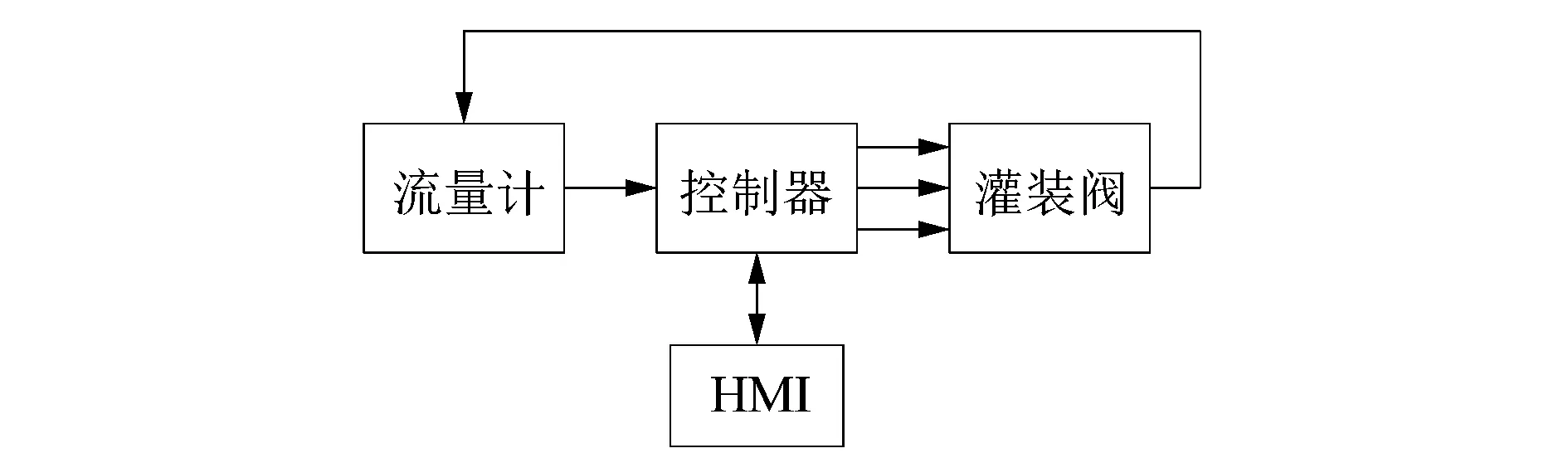

圖1所示為流量計灌裝系統示意圖。HMI主要進行參數設置、各種數據的讀取和顯示功能;控制器實現流量計信號采集、灌裝閥的控制以及與HMI的通信。

圖1 流量計灌裝系統示意圖Figure 1 Illustrative diagram of filling system with flowmeter

1.1 高速脈沖計數與灌裝閥控制

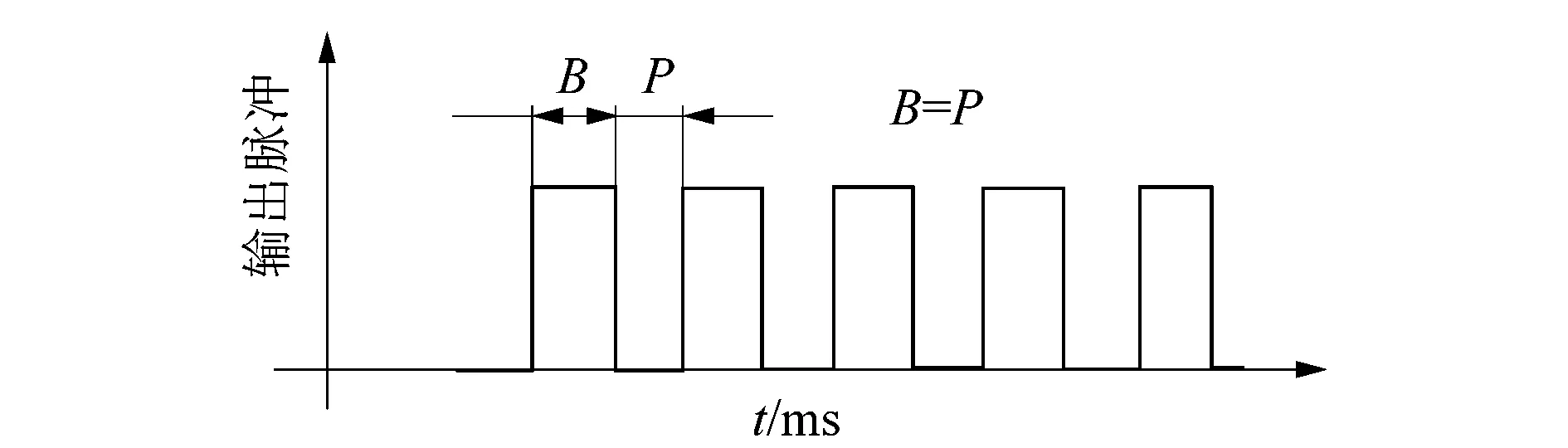

流量計信號的輸出為一個10 kHz的高頻信號,圖2所示為占空比為50%的方波(B為輸入的脈沖寬度;P為單個脈沖的間隔)。

用FPGA實現高速處理,進行方波脈沖信號采集計數,從而計算經過流量計的流量值。FPGA內部程序并行執行,理論上只要硬件資源足夠,可以實現數百路的脈沖計數。同樣輸出的IO對灌裝閥進行控制,資源足夠的情況下,也可以完成多路灌裝閥的同時控制,并且相互獨立,互不干擾。

圖2 流量計方波信號Figure 2 Flowmeter square wave signal

1.2 HMI通信

工業現場環境復雜,干擾較多,選擇一個成熟穩定的通信協議非常重要。經過深入討論,最終確定用MODBUS RTU與HMI進行通信。MODBUS RTU協議相對于其他協議,最大的優勢在于提供高速網絡的同時,幀格式簡單、緊湊、通俗易懂,開發簡單,且用戶使用容易[4]。

2 實現過程

根據實際的情況,對于嵌入式硬件、嵌入式軟件以及HMI上位機的軟件,選用NXP公司的32 bit ARM芯片LPC系列,MicroSemi公司的A3P系列FPGA,HMI采用西門子的設備。

在現場的環境下,設備開啟之后,各種大功率電源會造成重大干擾。高速的脈沖信號容易受到干擾,導致毛刺增多,若不能濾除這種毛刺,計數器將無法準確計算脈沖數而影響采集精度。解決該問題的辦法是通過硬件層面進行隔離、濾波等處理,然后再進行軟件濾波,保證計數器的信號是一個非常干凈的脈沖信號,從而保證采集精度,提高可靠性和穩定性。

3 系統設計

3.1 硬件設計

硬件設計方面,對電源、信號以及通信采用全隔離的方法,并且在高速脈沖信號部分采用特殊濾波電路以盡可能去除環境對脈沖信號造成的影響。

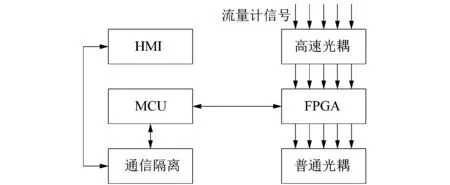

電源采用金升陽VRB2405電源模塊,硬件采取了防電源反接措施,即使24 V電源接反,也不會造成短路引起控制器損壞。通信隔離采用致遠電子的RSM485CHT高速RS485收發器模塊,能有效隔離外界干擾,穩定可靠地接收和發送數據。在脈沖輸入端,采用高速隔離的光耦,增加脈沖信號的抗干擾性。對于輸入及輸出部分,全部采用普通光耦進行隔離。灌裝控制器原理設計方案如圖3所示。

圖3 灌裝控制器原理框圖Figure 3 Principle block diagram for filling controller

3.2 軟件設計

軟件設計主要分為HMI組態軟件、嵌入式MCU軟件以及高速FPGA軟件3個部分。設備控制系統在上位機內裝有工業組態軟件,由該軟件組態控制系統的人機界面。該界面用VB編程,通過MODBUS RTU通信板和灌裝控制器通信,通信協議為自定義協議,可以實現設定灌裝量、快灌值、慢灌值、最大灌裝時間和最低流速等參數,且能夠實時獲取和顯示灌裝量、灌裝時間及灌裝閥狀態等參數。

MCU軟件主要采用ARM公司的MDK開發工具進行設計。主要實現上位機的RTU數據的命令解析,參數配置以及本地存儲,FPGA數據下發和回讀。遵循 MODBUS RTU協議的主機終端控制系統相互之間需要進行數據傳輸, 為了保證數據在傳送過程中的正確無誤,必須引入差錯檢查機制, 對數據信息進行檢驗, CRC 就是常用的一種方法[5]。為了增加具體的控制模式,由上位機通過IO輸入來確認,分別對應自動模式、調整模式和CIP模式,在不同模式下,實現不同的功能。

FPGA軟件主要采用MicroSemi公司的Libero SOC IDE進行設計。主要實現脈沖數據的濾波、計數,流量值比較以及灌裝閥狀態的控制。灌裝控制過程采用狀態機實現,對于大型電路來說,狀態機是一種理想選擇[6]。具體的軟件操作流程如圖4所示。

圖4 灌裝控制原理操作流程圖Figure 4 Principle operational flowchart for filling control

4 測試結果

課題組采用中亞機械AGF6型無菌灌裝閥、E+H公司的5BH12-VG3B1流量計和流量計專用控制器進行了測試,并根據結果改進及調試。

4.1 流量計和灌裝控制器之間的信號匹配及傳輸正常

脈沖信號22 VDC/0 V、脈沖當量0.1 mL、脈沖寬度0.05 ms等參數均符合應用要求。信號傳輸所造成的誤差可以忽略。

4.2 灌裝閥切換速度及氣壓波動對灌裝誤差的影響

閥門在快速開啟或切換時,會導致流體劇烈波動,即會引起閥門前后兩段壓差和阻力系數等變化[7],造成液體流速測量不穩定。流速的波動會造成灌裝量的波動[1]58,影響灌裝精度;氣源氣壓不穩定,直接影響灌裝閥開關速度,會導致灌裝量的一致性差。針對以上情況,通過增加壓縮空氣儲氣罐和增加穩氣壓檢測及控制;調節灌裝閥排氣節流,使閥門開啟平穩一致,減少對流體的沖擊,達到柔性灌裝的目的。

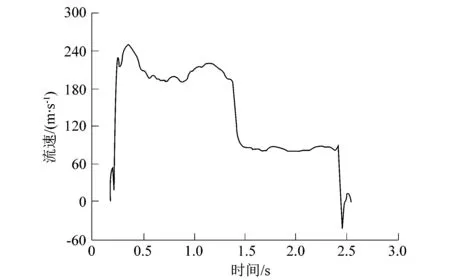

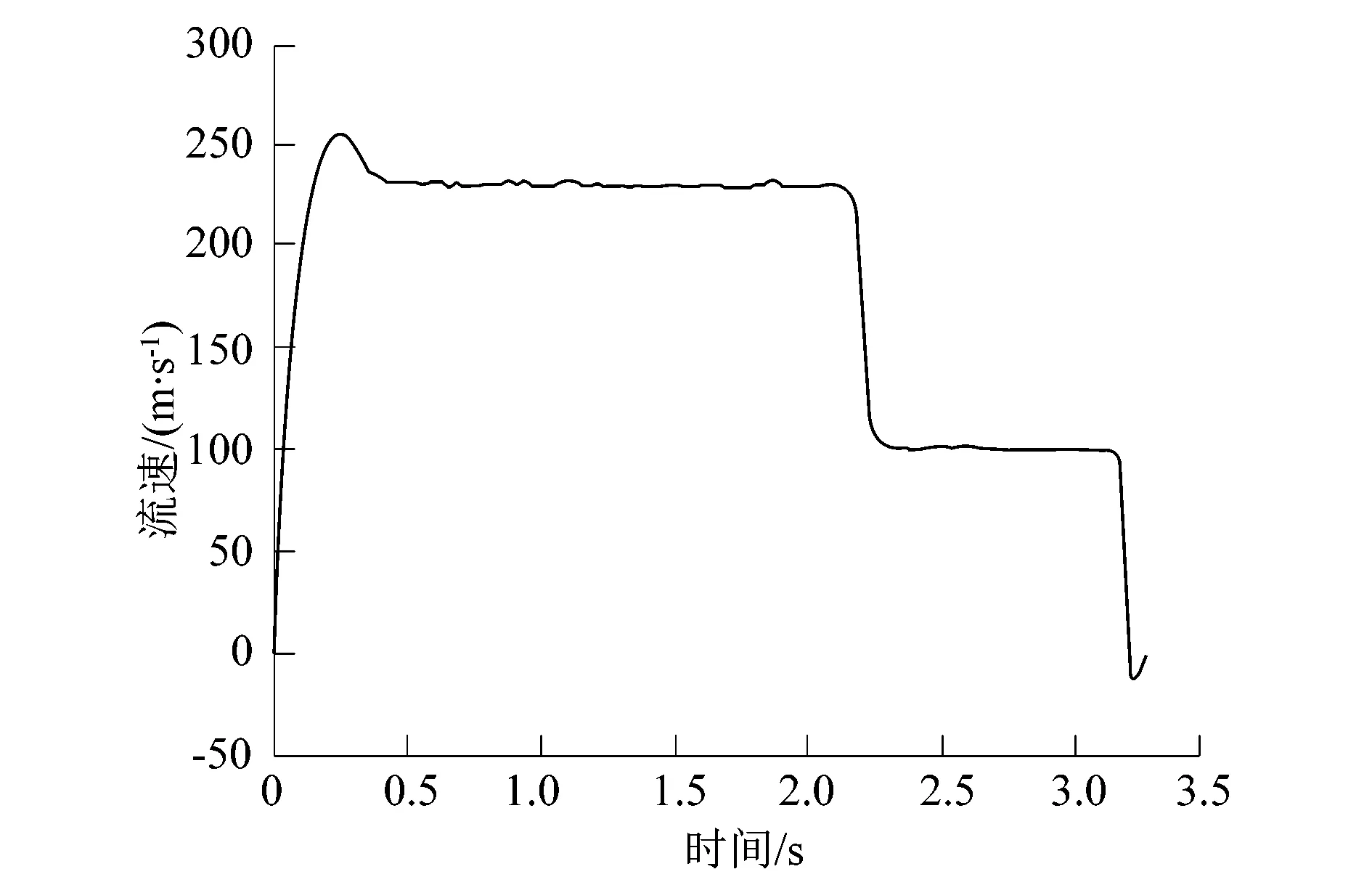

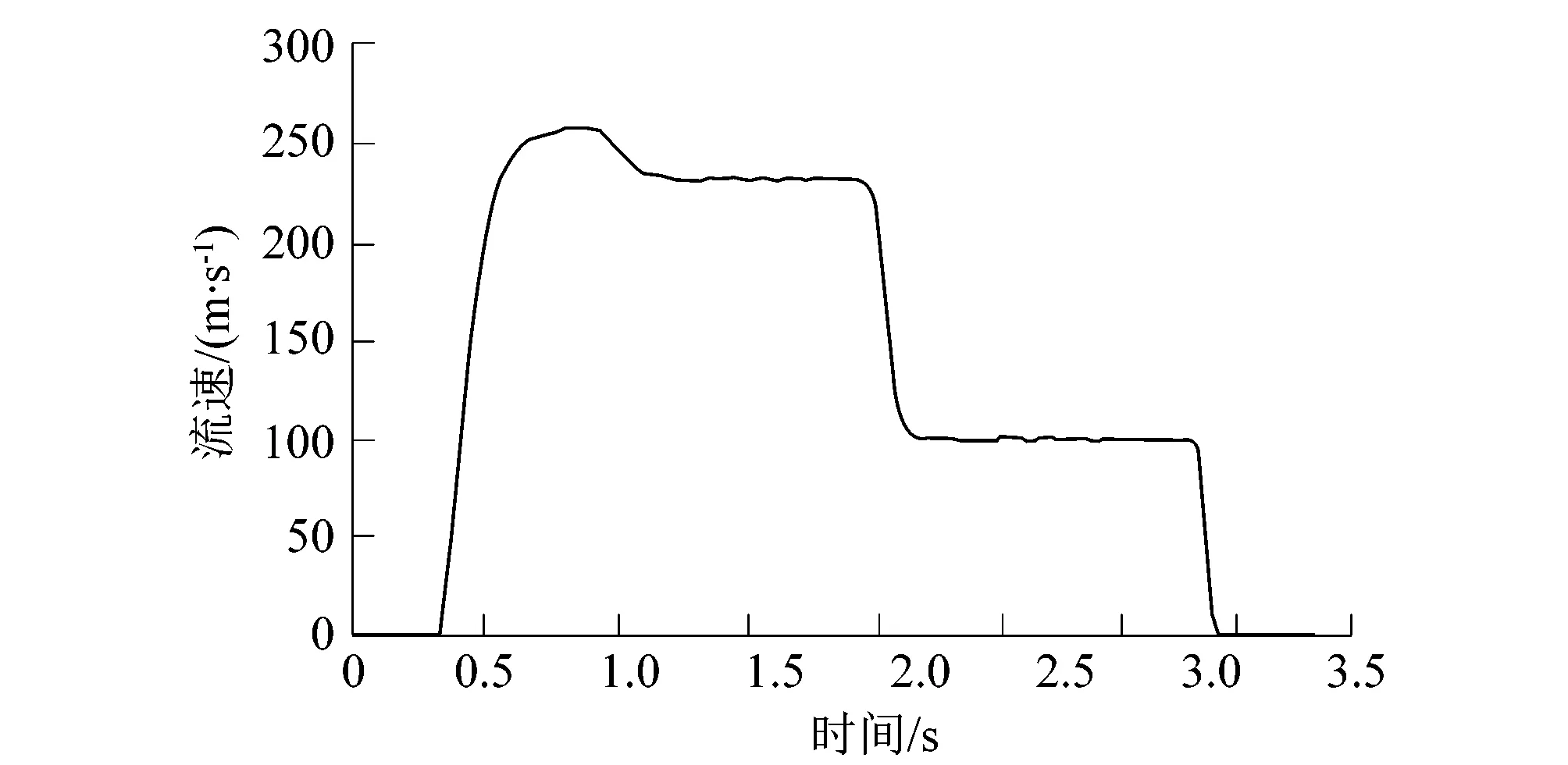

如圖5所示,未加處理的流量切換使流速在短時間內迅速升高,有明顯的流速震蕩;隨著時間的推移流速逐漸減小。如圖6所示,通過增加穩氣壓檢測及控制和調節灌裝閥節流,緩慢開啟閥門可以減少對流速的沖擊。

圖5 未加處理的流量切換流速曲線Figure 5 Velocity curve of flow switching without intervention

圖6 調節灌裝閥節流后的流速曲線Figure 6 Velocity curve after filling valve throttling

4.3 灌裝閥內腔結構及出口孔徑對灌裝精度的影響

通過改進灌裝閥內腔結構,如閥桿堵頭改為圓錐形,使流速更加平穩,減少波動。同時通過測試多種灌裝閥出口孔徑,發現10 mm孔徑產生適當的阻滯效果,流量曲線較穩定。如圖7所示,通過改進灌裝閥內腔結構及其合適的出口孔徑,使灌裝流速達到理想效果。

圖7 調整閥桿位置后大流量轉小流量的流速曲線Figure 7 Velocity curve for changing from large-flow to small-flow after valve rod position adjustment

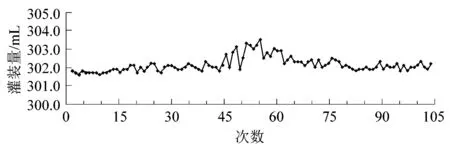

經過軟件的優化及機械的調整,測試結果顯示,隨著灌裝批次的增加,灌裝量控制呈現平穩狀態,達到了預期的效果。設定灌裝量為300 g時,實際灌裝量誤差小于±1.5 g,精度控制完全達到設計要求,最終通過驗收并批量生產。圖8所示為灌裝量測試曲線圖。

圖8 灌裝量測試曲線圖Figure 8 Test curve of filling volume

5 結語

課題組提出通過FPGA來進行高速計數實現實時控制灌裝閥的方法,實踐證明是可行的。該系統可以根據物料黏度和泡沫性,采用不同的灌裝模式,既可以通過多位氣缸控制灌裝閥實現小-大-小灌裝,又可以通過伺服電機控制灌裝閥桿實現柔性的曲線灌裝,還可以根據需要進行多路的同時控制。實際使用過程中有40個頭同時灌裝,提高了生產的效率,并且穩定可靠。根據客戶要求,灌裝量設定為300 g時,測試精度誤差小于±1.5 g,精度控制完全達到設計要求,灌裝系統最終通過驗收并批量生產。經過幾年的現場使用,證明灌裝系統是穩定可靠的,給企業帶來了顯著的效益,得到客戶認可。