預拌混凝土企業生產廢漿回收利用試驗研究

紀盛猛,唐天佼,馮新義,白體新

(1. 滄興控股有限公司,河北 滄州 061000;2. 建筑材料工業技術情報研究所,北京 100024)

0 前言

隨著國家對環境治理的重點推進,預拌混凝土企業(以下簡稱混凝土企業)面臨著巨大的環保壓力,混凝土生產過程中產生的廢漿處置與環境保護之間的矛盾逐漸顯露,實現對廢漿的回收利用和零排放早已被提上日程。借助科技的進步和經濟社會的發展,我們可以運用先進的技術和設備,最大限度地實現對廢漿的回收利用,并且獲得顯著的經濟效益、環境效益和質量效益。

1 廢漿回收利用的必要性和可行性

廢漿的傳統處理方法是進行簡單的自然沉淀,然后用排水設備將澄清水排放到大自然,沉淀的固體廢物進行人工清理。在當前的形勢下,對于這種做法不僅國家和社會不予認可,在實際的生產經營過程中也會對環境和企業自身的發展造成不利影響,所以針對混凝土生產過程中產生的廢漿處理方法需要進行優化和創新,采取科學、可行的方式進行處理極為重要。

本文的試驗研究是基于“砂石分離機+廢漿回收攪拌池”回收系統,對廢漿進行回收利用。生產企業可以通過對設備布置、排放、回收、稀釋、攪拌、計量等各環節優化來實現這一目標。砂石分離機將石子和粗砂分離,然后回收使用;廢漿流入攪拌池,一部分用來洗涮,循環使用,一部分經計量作為混凝土拌合水使用,攪拌池有自動補水裝置,當液面低于控制液面時可以自動補水。此種處理廢漿的技術方法,實現了混凝土生產“綠色化”、“環保化”和“零排放”的目標。

2 廢漿試驗研究

2.1 關于廢漿

通過對國內混凝土企業廢漿的了解和相關文獻、標準的研讀、剖析,首先明確什么是廢漿,相關指標是什么。JGJ/T 328—2014《預拌混凝土綠色生產及管理技術規程》中關于廢漿是這樣定義的:清洗混凝土攪拌設備、運輸設備和攪拌站(樓)出料位置地面所形成的含有較多固體顆粒物的液體,沒有明確含固量。根據河北省地方標準 DB 13/T 2358—2016《預拌混凝土生產廢水再用技術要求》對廢水水質做了相關要求,其中含固量≤2%。但因混凝土生產企業廢水含固量較高,即使摻和清水使用,也遠高于 2% 的含固量,所以本次廢漿試驗研究,含固量均大于 2%。

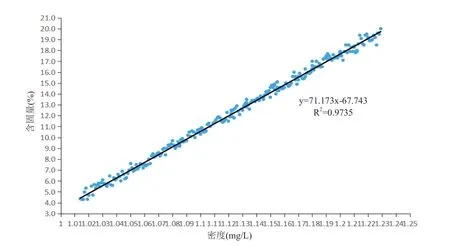

2.2 建立廢漿含固量—密度關系曲線

在試驗研究開展過程中,一方面含固量試驗需要花費大量的時間,另一方面回收池中的廢漿因為受到洗刷設備和生產的影響其密度在不斷變化,導致其在試驗過程中不易控。但是通過大量試驗得出的數據表明,含固量和密度存在一定的線性關系。

在河北省地方標準 DB 13/T 2358—2016《預拌混凝土生產廢水再用技術要求》中也有相應的建議,即建立廢漿含固量—密度關系曲線。本次試驗研究含固量與密度關系經過線性擬合得到關系曲線和表達式,如圖1 所示。

圖1 含固量與密度關系擬合曲線

2.3 廢漿對水泥指標的影響

選用幾個不同品牌的水泥,在廢水摻量和密度變化的條件下進行水泥相關試驗,將標準稠度用水量、凝結時間和抗壓強度等數據進行對比,見表1。

表1 廢漿對水泥指標的影響試驗結果

試驗結論:

(1)摻入廢漿的比例和含固量的不同會在一定程度上影響水泥的標準稠度用水量和凝結時間,但是與清水的對比結果表明符合現有標準的要求。

(2)廢漿摻入比例并非越高越好,而是存在于一定的合理區間,當超過 50% 摻入比例時出現了強度差的下滑。

(3)摻入廢漿膠砂試塊的 3 天和 28 天抗壓強度均比清水制作的膠砂試塊抗壓強度高 0.5~4MPa 不等,一方面符合現有標準的要求,另一方面表明廢漿含固物質中含有一定活性成分以提高水泥膠砂的強度。

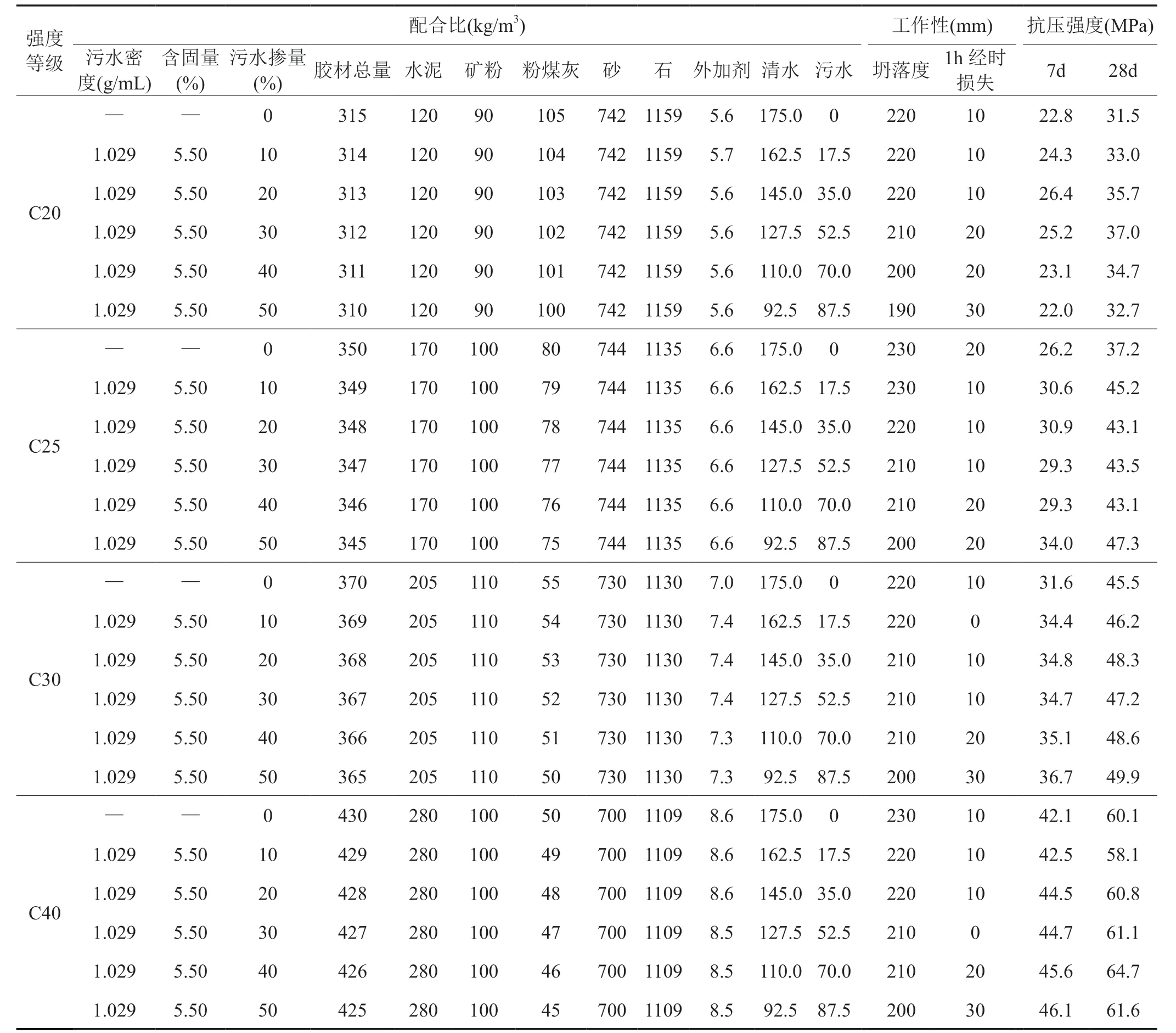

2.4 試配試驗

為了探究廢漿對混凝土工作性能和力學性能的影響,尋求廢漿最佳摻入比例和膠材替代量,本次試驗研究進行了大量的試配試驗,試驗數據見表2、表3。

表2 采用重山水泥,試驗的基本思路是:以廢漿中含固量等量替換粉煤灰研究其對混凝土工作性、力學性能的影響。

表3 采用金隅水泥,試驗的基本思路是:考慮到廢漿含固物質的活性組分,對比基準混凝土配合比階梯遞減 5kg 粉煤灰,研究其對混凝土工作性、力學性能的影響。

試驗結論:

(1)雖然清水試配膠材與廢漿試配膠材相同甚至要多于廢漿試配,但是摻入廢漿的試塊強度要高于清水試塊,這與前面水泥膠砂試塊試驗結論相同,說明廢漿含固物質有活性組分。

(2)隨著廢漿摻配比例的提高,混凝土試塊強度也有 2~9MPa 不等的增加,每個等級強度最大值多出現在廢漿摻入比例 30%~50% 之間(注:當然這與廢漿的密度也有很大關系,就本試驗而言,采用的是中等偏下的密度)。通過試驗,建議混凝土廢漿的摻入比例不宜超過 50%,推薦摻入比例 40%。

(3)隨著廢漿摻入量的增大,混凝土的工作性能也稍受影響,總體來看,坍落度損失較清水試配要大一些,但整體都可以滿足施工性能要求。

(4)對比表2、表3 同強度等級試塊的強度,表2整體試塊強度要高于表3,說明含固量等量代替粉煤灰的強度要偏高于含固量梯度遞減代替粉煤灰,兩者都符合混凝土強度評定,但表3 經濟性更明顯。

表2 廢漿的含固量代替部分粉煤灰對混凝土性能的影響(重山水泥)

表3 廢漿的含固量代替部分粉煤灰對混凝土性能的影響(金隅水泥)

3 設備展示與運行維護

3.1 設備圖紙

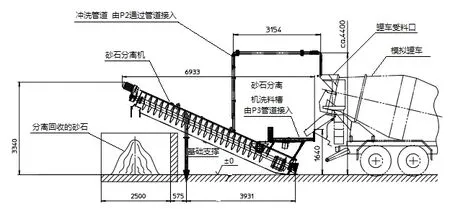

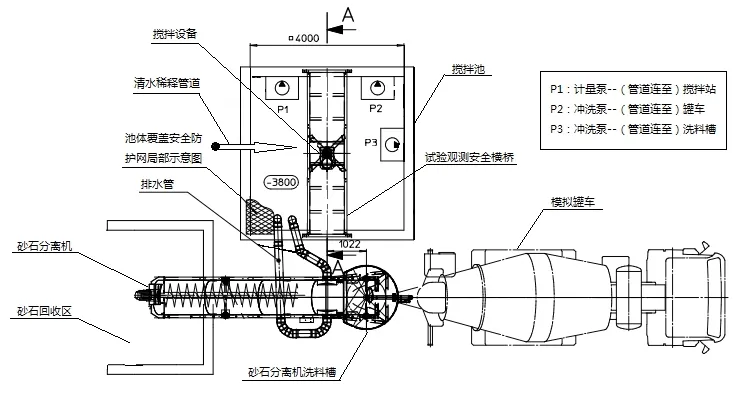

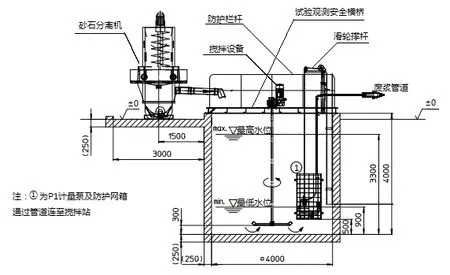

廢漿、廢水回收設備示意圖見圖2~4。

圖2 廢漿、廢水回收設備主視圖

3.2 廢漿回收主要設備組成

廢漿回收主要設備包括:砂石分離機(含洗料槽)、廢漿回收池;廢漿均化攪拌設備,試驗觀測安全橫橋及防護欄桿(試驗取樣,水體觀測),P1 計量泵(通過管道將廢漿連接至攪拌樓回收利用),P2 沖洗泵(通過管道連接至罐車進行罐體清洗),P3 沖洗泵(通過管道連接至砂石分離機洗料槽進行料槽沖洗),下放、上提水泵滑輪撐桿及水泵防護網箱,水位限制裝置(最高、最低水位限制),池體安全防護網,清水稀釋管道,砂石回收區,攪拌樓內廢漿計量稱。

3.3 設備運行流程

(1)罐車或其他設備通過 P2 沖洗泵連通管道加水沖洗罐體,洗凈后將廢漿排入洗料槽及砂石分離機。

(2)砂石分離機將砂石分離至砂石回收區,通過P3 沖洗泵連通循環水,將廢漿排入回收池。

(3)啟動池體中廢漿均化攪拌設備,均勻攪拌池體廢漿,使其密度均勻一致。

(4)試驗人員通過試樣采集和試驗,結合數據庫進行數據比對后告知質檢人員及時調整配合比,跟進生產任務。

(5)在使用過程中,如池體中廢漿達到指定限位高度,系統將自動蓄水或停止蓄水。

3.4 設備運行維護

建立試驗室人員交班檢測和分時檢測制度,建立健全試驗臺賬、記錄。每四個小時進行一次檢測試驗。建立生產人員交班監測制度和設備定期維護保養制度,加強設備運轉監測,提升廢漿質量控制情況,更好的掌握含固量、密度的關系及廢漿對混凝土工作性能、力學性能、耐久性能影響關系,提升設備利用率和混凝土生產效率。

廢漿回收利用裝置可以配備攝像頭,加強實時監測設備運行狀況,加強運行監測,減少設備故障率。

當前回收利用的廢漿密度及其他技術指標均可以滿足生產要求,在推薦摻量為 40% 的情況下,結合當前生產任務,可以實現對廢漿的完全利用,從而實現零排放。

4 試驗研究建議

當前從國家、行業到地方對廢漿的標準、規程和試驗方法等規范性文件還較少,通過以上試驗的開展和數據的積累,廢漿在混凝土中的作用已是十分明顯。針對此類試驗做以下建議:

(1)首先明確廢漿、廢水的定義和檢測指標,本次試驗:含固量≤2% 為廢水,含固量≤20% 為廢漿。試驗前要進行嚴格的自檢,必要情況下推薦進一步做型檢。

(2)根據 DB 13/T 2358—2016《預拌混凝土生產廢水再用技術要求》的要求,預拌混凝土生產廢水每3 個月進行一次定期檢驗,根據試驗數據和經驗積累建議:對已經有充分試驗和技術保障的攪拌站可以延長定期檢驗時間。

(3)根據 JGJ/T 328—2012《預拌混凝土綠色生產及管理技術規程》和 DB 13/T 2358—2016《預拌混凝土生產廢水再用技術要求》共同要求,建議:攪拌站回收利用廢漿、廢水時建立生產班檢測制度,建立相關試驗記錄,完善相關資料。通過大量的數據線性擬合含固量和密度之間的線性關系,建立廢漿含固量—密度關系曲線。

(4)使用前應開展大量廢漿與膠凝材料的適應性試驗,建議:選用不同品牌的膠材、不同摻配比例和不同密度的廢漿進行水泥標準稠度用水量試驗、凝結時間試驗和水泥膠砂抗壓強度等試驗,探究廢漿與膠凝材料的數量化關系。

使用前還應該開展大量試配試驗,有針對性的進行廢漿混凝土配合比設計,建議:選用不同品牌原材料、不同廢漿摻配比例和不同強度等級進行系統性試配試驗,主要檢測混凝土工作性能和力學性能,并進一步檢測耐久性能。

圖3 廢漿、廢水回收設備俯視圖

圖4 廢漿廢水回收池剖面圖