油箱積水環境對油箱結構疲勞 安全壽命的影響研究

王強,王勇軍,董江,肖馮

(成都飛機設計研究所,成都 610091)

腐蝕和疲勞是飛機整個壽命周期內無法擺脫的兩個問題[1-2]。使用壽命是飛機的重要技術指標,飛機結構的使用壽命包括以飛行小時數或起落數表示的疲勞壽命和以使用年限表示的日歷壽命。在服役期間,飛機必然受到腐蝕環境和載荷的共同作用。一方面,飛機停放時,受到環境的作用,導致機體腐蝕;另一方面,飛機在飛行狀態下,腐蝕環境和載荷的共同作用加速了飛機結構的腐蝕損傷[3]。地面停放時,環境腐蝕會使結構的疲勞品質下降,而空中環境與載荷共同作用的腐蝕疲勞則會加劇結構的疲勞損傷,從而降低飛機的疲勞壽命[4]。

目前單獨對疲勞問題或者腐蝕問題的研究較多,但是對二者聯合作用的腐蝕疲勞問題的研究較少,且多集中于對金屬疲勞機理及其影響因素的研究[5]。在實際使用中,飛機結構經常遭受到化學介質、熱和氣候因素的侵蝕,環境腐蝕導致疲勞裂紋更加容易萌生,會縮短結構件的壽命[6]。因此在飛機結構的使用壽命評定中,應充分考慮腐蝕因素的影響[7]。

目前,飛機在設計階段進行疲勞壽命設計時,通常是將一般環境下的計算壽命除以分散系數,得到結構的安全壽命。安全壽命大于壽命指標時,即為滿足設計壽命要求,對于腐蝕環境對結構疲勞壽命的影響考慮不足。文中以一般環境下的疲勞理論為基礎,開展腐蝕環境對結構疲勞影響的試驗,研究腐蝕環境對結構疲勞安全壽命的影響。

1 飛機疲勞壽命的分散性

由于各種隨機因素的影響,飛機結構疲勞壽命存在明顯的分散現象,原因主要可以歸結為兩類:固有分散和外在分散。固有分散特性指由于材料、加工、裝配等導致的僅與結構特性相關的分散性,簡稱為結構分散性,常表現為指定載荷譜下的結構壽命分散。外在分散通常是指載荷的分散性,通常用特定結構在分散載荷下的壽命分散描述。

疲勞分散系數是飛機結構壽命的可靠性指標,通常對應99.87的可靠度、90%的置信度。安全壽命由中值壽命除以分散系數得到。在飛機結構強度設計階段,需考慮各種疲勞分散性因素,確定飛機結構的安全壽命。目前在確定壽命所使用的分散系數時,通常將分散系數大致分為結構特性分散和機群使用分散[8]。為研究機群使用分散性,各國學者引入各種各樣的概率模型,其中對數正態分布、正態分布、威布爾分布均可用于描述機群使用分散性,其中對數正態分布擬合效果最佳[8]。對服役飛機而言,會經受服役環境中各種介質的腐蝕作用,腐蝕也是影響疲勞壽命分散的原因。

2 考慮腐蝕影響的疲勞壽命試驗

戰斗機機翼梁總是處于油箱環境中,即使在地面停放時,也會受到油箱積水對其的腐蝕。在飛機服役過程中,總是經受著“地面停放腐蝕”和“空中飛行腐蝕疲勞”的交替作用。

2.1 試驗溶液濃度摸索

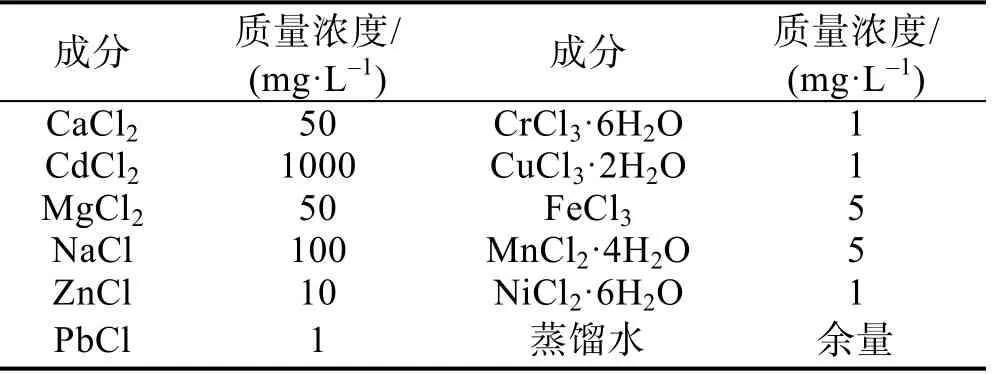

地面停放過程的加速模擬。飛機結構的設計使用年限通常長達20~30 a,必須在實驗室進行加速腐蝕試驗,模擬長期的停放環境腐蝕作用。通過提高溶液濃度,縮短試驗時間,達到在較短時間再現腐蝕損傷的目的。文中取飛機服役年限為30 a。油箱艙積水環境參數見表1[9]。

表1 油箱積水成分及含量[9] Tab.1 Component and content of water solution in fuel tank[9]

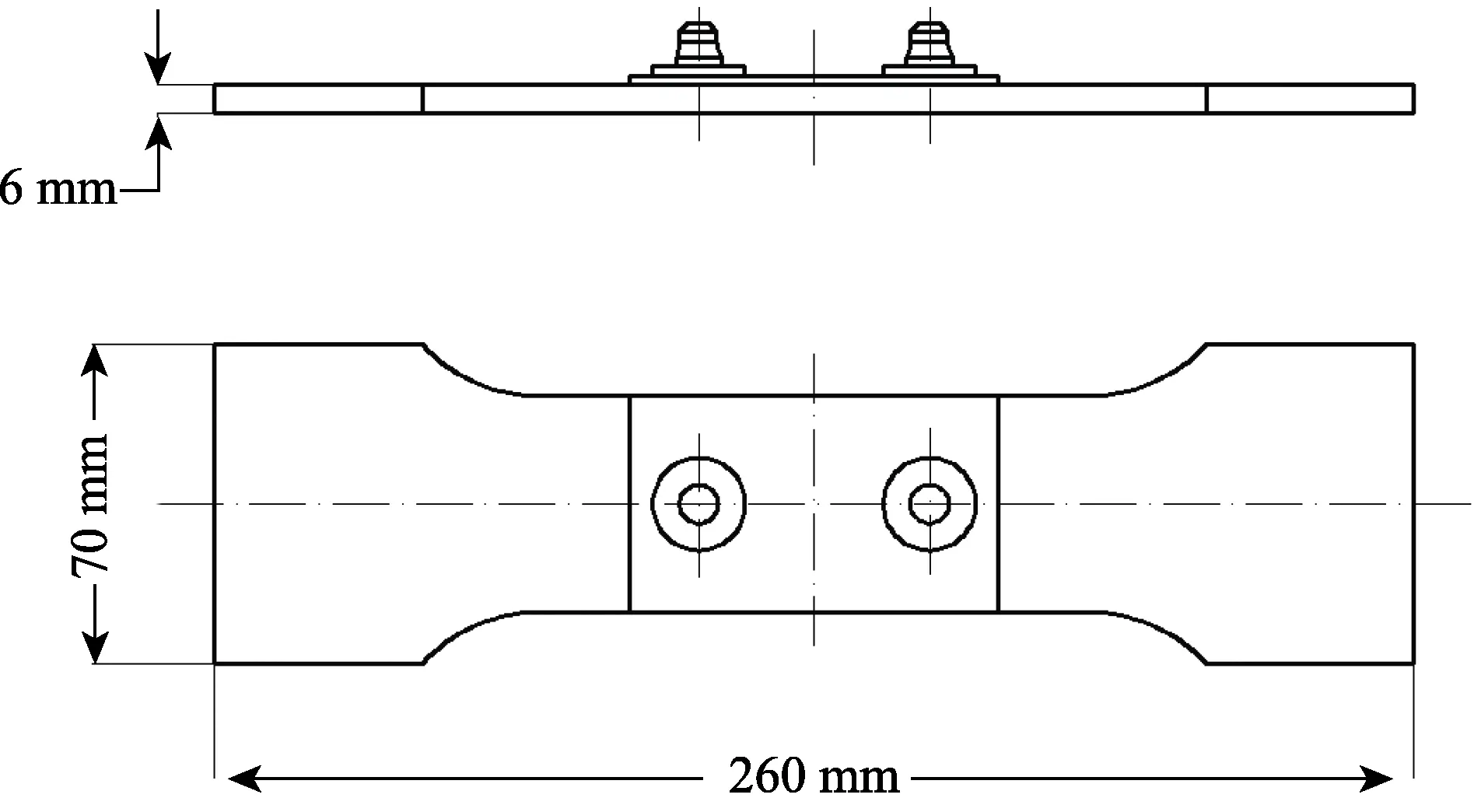

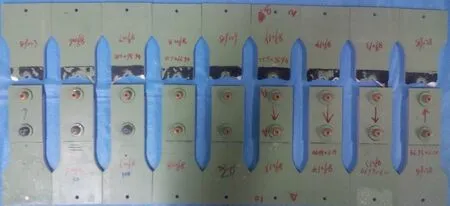

油箱積水結構模擬試驗件如圖1所示。試驗件材料為7050-T7452,表面噴涂S06-1010H聚氨酯底漆,連接件為HST11TB-8-6鈦合金100°沉頭抗剪型高鎖螺栓和HST1070CY-8鋁合金7050高鎖螺母。為模擬密封膠涂覆缺陷、漏涂,從偏安全的角度考慮,試驗件均未涂覆密封膠。

圖1 油箱結構模擬試件 Fig.1 Piece of tank structure

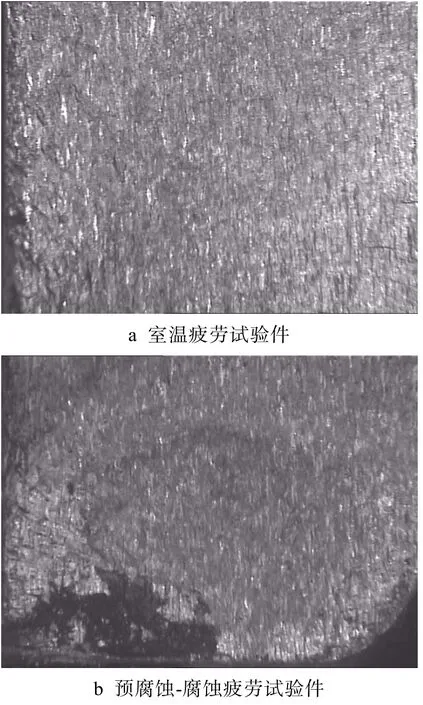

分別采用1、20、50、100倍濃度的腐蝕溶液對2件試樣進行預試驗,試件在不同濃度溶液中浸泡后的宏觀形貌如圖2所示。以24 h為周期,檢查記錄試件表面的腐蝕情況,并更換溶液。試驗過程記錄如下:

圖2 不同濃度的油箱艙積水浸泡試驗 Fig.2 Different concentrations of tank water immersion test

1)在1倍濃度的油箱艙積水環境下浸泡20 d,螺母表面、螺母和螺釘間隙出現少量銹點。

2)在20倍濃度的油箱艙積水環境下浸泡1 d,螺母表面、螺母和螺釘間隙出現少量可見銹點,相當于在1倍濃度溶液浸泡20 d。10 d后,螺母表面、螺母和螺釘間隙出現銹點,螺母出現可見銹蝕。

3)在50倍濃度的油箱艙積水環境下浸泡1 d,螺母出現了可見的銹蝕,相當于在20倍濃度溶液浸泡10 d。浸泡5 d后,螺母表面、螺母和螺釘間隙銹點增加,有少量黑色腐蝕產物。浸泡11 d后,螺母出現了一定量的灰黑色腐蝕產物,螺母表面腐蝕面積在60%以上。

4)在100倍濃度的油箱艙積水環境下浸泡1 d,螺母出現了可見的銹蝕,有少量黑色腐蝕產物,相當于在50倍溶液浸泡5 d。浸泡11 d后,螺母表面幾乎全部銹蝕,螺母表面及螺母和螺釘間隙有一定量的黑色腐蝕產物,螺母表面陽極化層,稍用力即脫落。

根據試驗結果,以螺母腐蝕程度來看:100倍濃度的腐蝕溶液浸泡1 d,相當于50倍溶液浸泡5 d的 腐蝕量;50倍濃度溶液浸泡1 d,相當于20倍濃度溶液浸泡10 d;20倍濃度溶液浸泡1 d,相當于1倍濃度溶液浸泡20 d。采用線性折算,將服役30 a折算為100倍溶液腐蝕中11 d,即地面停放1 a,對應著100倍溶液腐蝕8.8 h,1.25年對應著11 h。

根據預試驗結果,取100倍濃度的溶液進行地面停放加速腐蝕試驗。假定100倍濃度下11 h的腐蝕程度相當于停放1.25 a,從而每個基本周期腐蝕-腐蝕疲勞交替試驗中的腐蝕試驗應在100倍油箱艙積水溶液中腐蝕11 h。

空中飛行時,結構所處環境為正常濃度的油箱艙積水,改變油箱艙積水濃度則改變了腐蝕疲勞的環境條件,故腐蝕疲勞采用正常濃度的油箱積水溶液。

2.2 常規疲勞試驗及預腐蝕-腐蝕疲勞試驗

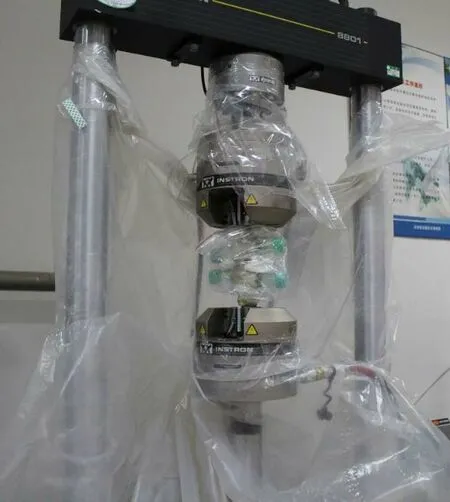

正式試驗分為2組:一組為室溫環境下的常規疲勞試驗組,另一組為腐蝕-腐蝕疲勞試驗組。疲勞試驗在MTS試驗機上進行,采用正弦波加載。

1)常規疲勞試驗。在室溫環境下進行疲勞試驗,疲勞試驗載荷譜為基于實測載荷編制的90%嚴重譜。載荷譜為隨機譜,一個周期3080循環,當量500飛行小時,載荷譜反復循環,直至斷裂。后對試驗件進行斷口反推,計算0.8 mm對應的裂紋萌生壽命。疲勞試驗譜中最大載荷對應的毛截面應力水平為220 MPa。

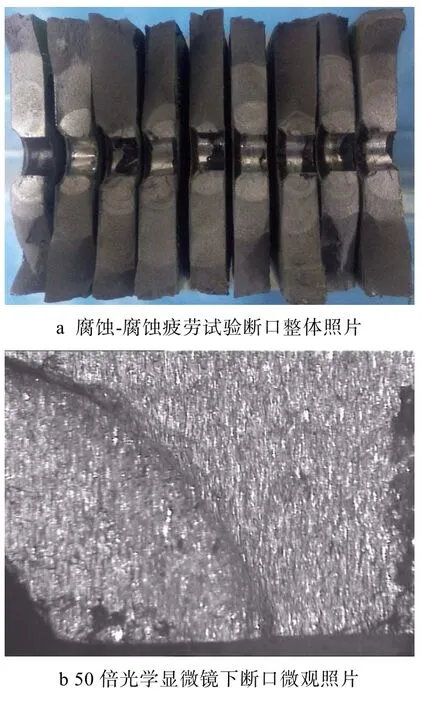

2)腐蝕-腐蝕疲勞試驗。腐蝕-腐蝕疲勞試驗的流程如圖3所示。腐蝕疲勞試驗所采用的載荷譜及應力水平與常規疲勞試驗載荷譜一致,腐蝕和腐蝕疲勞反復交替,直至試件斷裂,腐蝕疲勞試驗見圖4。試驗件斷裂后,對試驗件進行斷口反推,確定裂紋0.8 mm時對應的萌生壽命。50倍光學顯微鏡下的斷口標識線見圖5。

圖3 腐蝕-腐蝕疲勞試驗流程 Fig.3 Corrosion-corrosion fatigue test process process

圖4 腐蝕疲勞試驗過程 Fig.4 Test process of corrosion fatigue

圖5 疲勞試驗斷口上的標識線 Fig.5 The marking lines on the fracture: a) overall picture of fracture surface in corrosion fatigue test; b) micrograph of fracture under 50 times optical microscope

3 試驗結果與分析

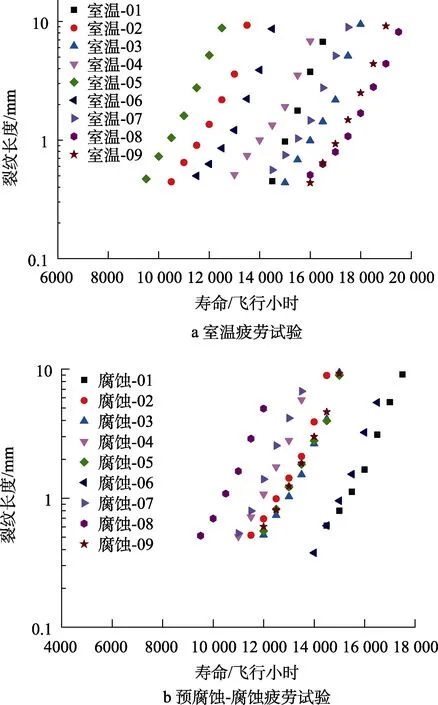

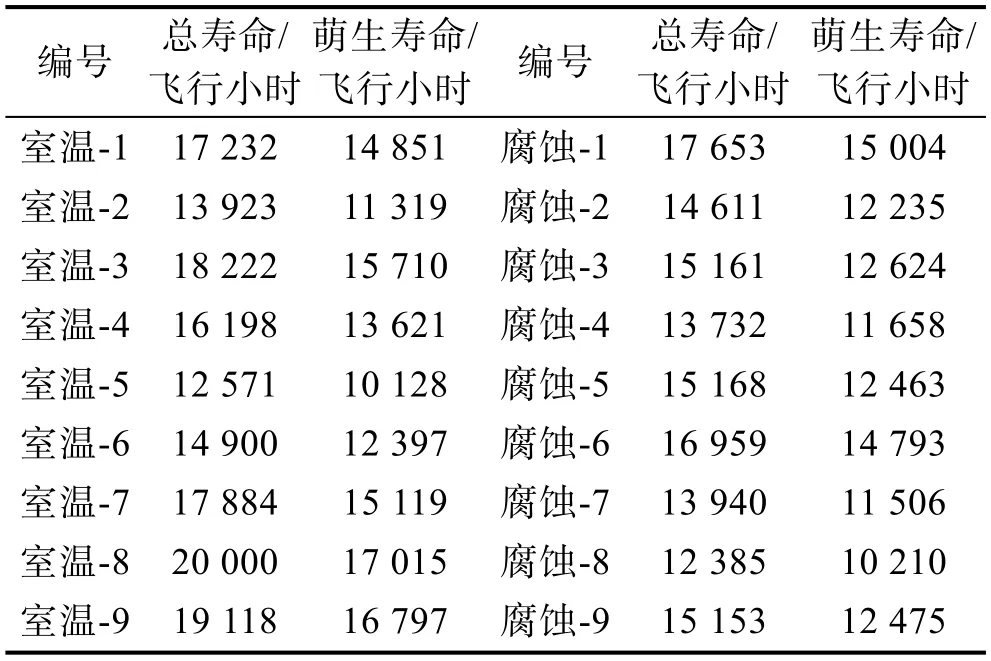

室溫大氣下的疲勞試驗結果和腐蝕-腐蝕疲勞試 驗結果見表2。疲勞試驗結束后,對疲勞斷口進行判讀,得到預腐蝕-腐蝕疲勞交替試驗試件的(a,t)數據,如圖6所示。

圖6 疲勞試驗a-t數據 Fig.6 a-t data of fatigue test: a) room temperature fatigue test; b) pre corrosion corrosion fatigue test

表2 疲勞試驗結果 Tab.2 Results of fatigue test

3.1 試驗數據處理

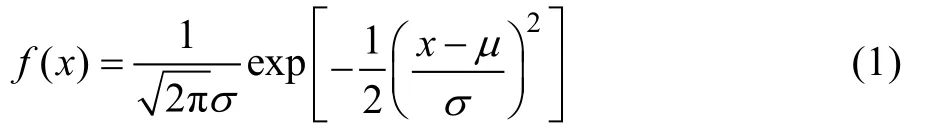

1)中值壽命和標準差[10]。假定裂紋萌生壽命和總壽命均服從對數正態分布,記x=lgt,則x的概率密度函數為:

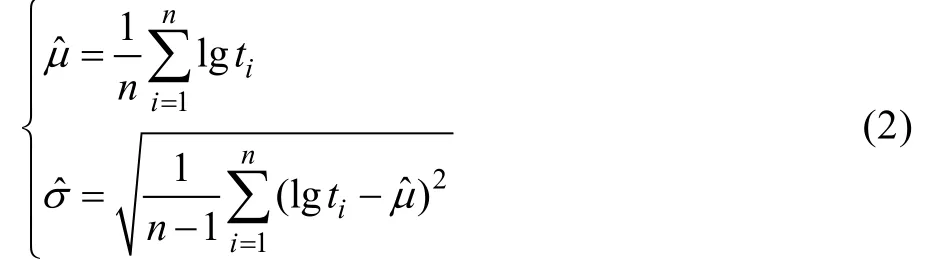

相關參數估計值為:

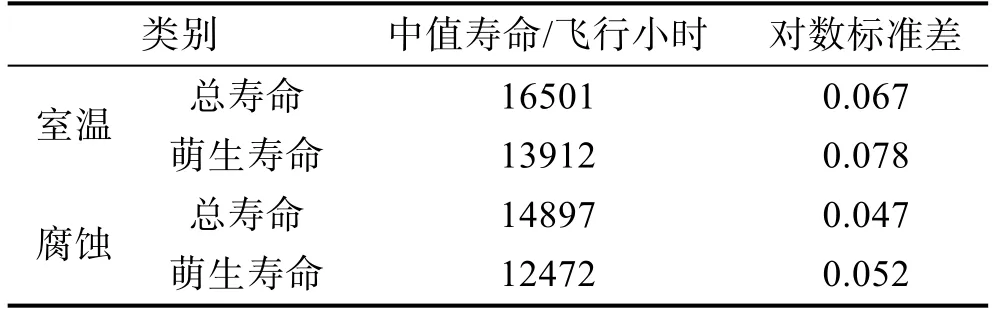

計算得到室溫大氣環境和腐蝕-腐蝕疲勞交替試驗試件的中值壽命和對數壽命標準差,見表3。

表3 中值壽命和對數壽命標準差 Tab.3 Mean value and standard deviation of logarithmic life

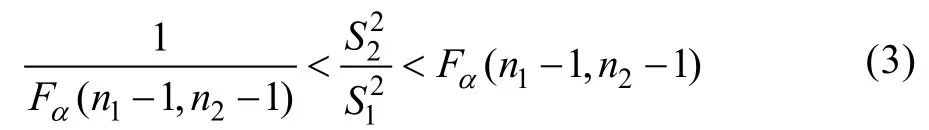

2)方差齊性檢驗[10]。采用F分布,檢驗不同狀態試件對數壽命是否具有方差齊性。如果檢驗表明具有方差齊性,則可估計得到總體標準差。兩種環境下的試件成組疲勞試驗對數壽命標準差分別為S1、S2,試件數分別為n1、n2,取顯著度α=0.1,經計算,滿足:

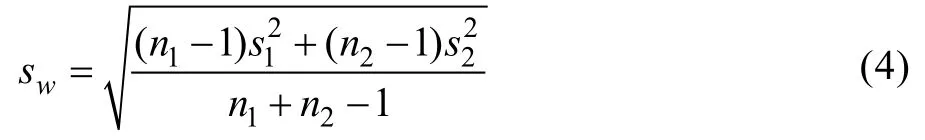

式(3)表明,上述兩種環境下,疲勞試驗對數萌生壽命之間具有方差齊性,對數總壽命之間也具有方差齊性。綜合標準差為:

根據式(4)計算腐蝕-腐蝕疲勞試驗的萌生壽命和總壽命的綜合標準差分別為Sw,ini= 0.064,Sw,total= 0.056。

3)中值壽命對比[10]。兩種環境下試件壽命具有方差齊性時,設兩種狀態下的試件成組疲勞試驗對數壽命均值為μ1,μ2,取顯著度α=0.1,計算統計量:

經計算,t>tα(n1+n2-2),表明上述兩種譜下兩種狀態疲勞試驗對數萌生壽命之間具有明顯差異,對數總壽命之間也具有明顯差異。油箱積水環境導致油箱結構模擬試件萌生壽命中值降低約9.7%,總壽命中值降低約10.3%。

3.2 腐蝕對疲勞壽命的影響分析

腐蝕環境對疲勞壽命的影響主要體現在兩個階段,對疲勞裂紋萌生的影響和對疲勞裂紋擴展的影響。在裂紋萌生階段,腐蝕環境造成的局部缺陷會加速腐蝕疲勞的裂紋成核。在腐蝕環境和疲勞載荷共同作用下,腐蝕疲勞損傷在零件內部逐漸累積,當損傷達到臨界狀態時,腐蝕疲勞裂紋開始萌生。但腐蝕疲勞裂紋萌生的局部化性質很難用實驗來鑒別裂紋成核的機理[11]。

當零件形成疲勞裂紋之后,溶液中的反應劑遷移至裂紋尖端區域,與裂紋尖端新裂開的金屬材料發生局部化學反應,最簡單的是陽極溶解,直接決定了腐蝕介質在疲勞裂紋擴展過程中所起的作用。裂紋尖端塑性區高形變的材料包含高密度的滑移帶,因此比周圍材料更容易腐蝕破壞[11]。

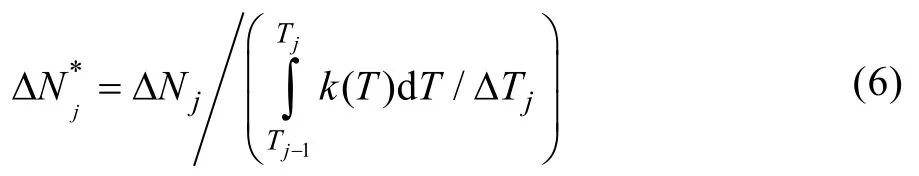

試驗件從螺栓孔邊斷裂,如圖7所示。50倍顯微鏡下室溫疲勞試驗斷口和預腐蝕-腐蝕疲勞試驗斷口照片如圖8所示。可以從斷口上清晰地看出,在腐蝕環境下,疲勞裂紋處有明顯的腐蝕痕跡,從而導致裂紋更早萌生和更快擴展。

圖7 試驗件斷裂位置 Fig.7 The fracture position of test pieces

圖8 50倍光學顯微鏡下疲勞試驗件斷口 Fig.8 The fracture of test piece under 50× light microscope

腐蝕對飛機疲勞壽命的影響,從結果上看,是腐蝕環境加速了飛機結構疲勞壽命的消耗。文獻[12]引入腐蝕影響系數對腐蝕環境下的疲勞壽命進行監控,文獻[13]介紹了包括“影響系數法”在內的4種腐蝕條件下的疲勞壽命評估方法。文中采用“腐蝕影響系數法”,對試驗數據進行分析處理。

文獻[14]更詳細地介紹了“腐蝕影響系數法”的應用。通過引入“腐蝕影響系數”,將腐蝕條件下飛行小時數當量折算為常溫疲勞下的飛行小時數,具體折算過程如下。

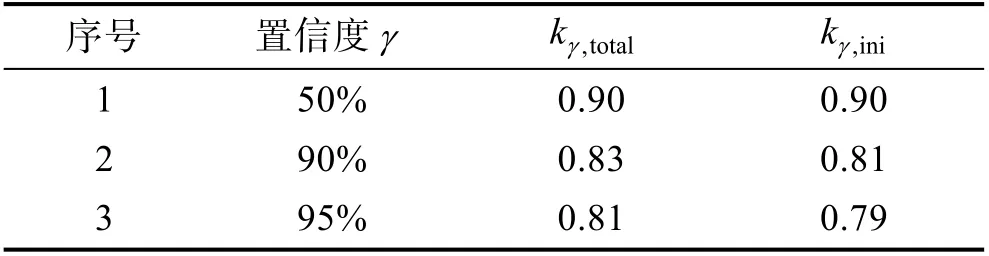

以N表示飛行小時數,若飛機在給定時間間隔ΔTj=Tj-Tj-1中的飛行小時數為ΔNj,等損傷折算到一般環境下的飛行小時數為:

1 a內,k(T)變化不大,從偏安全的角度考慮,用歷年的最終值取代,式(6)簡化為:

根據試驗結果,令腐蝕-腐蝕疲勞交替試驗和室溫大氣環境下的壽命比值為k,則:

式中:50,CFt為腐蝕-腐蝕疲勞交替試驗中值壽命;50,Rt為室溫大氣環境下疲勞試驗中值壽命。

則k值的單側置信下限kγ滿足:

取置信度 1γα=- 為50%、90%、95%,查表得到t分布單側置信下限,由此計算總壽命k值的單側置信下限 ,totalkγ及萌生壽命的單側置信下限 ,inikγ,見表4。

表4 腐蝕影響系數估計結果 Tab.4 Results of corrosion-influence-factors

4 綜合結構和載荷分散的安全壽命

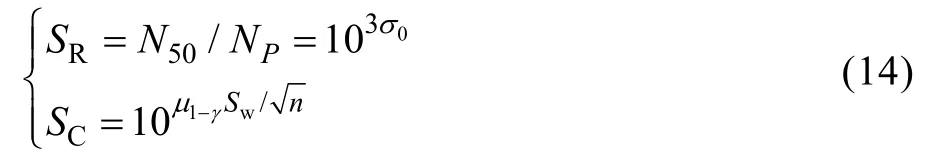

文獻[15]給出了疲勞試驗用的分散系數和理論分散系數的計算方法。由壽命服從對數正態分布,推導出中值壽命對應99.87%可靠度的安全壽命為:

分散系數rSF為:

文獻[8]給出了某型飛機實測嚴重重心過載譜的標準差為0.084,且根據實際統計的情況來看,機翼載荷譜跟重心過載譜分散性一致,故機翼載荷譜對數標準差取σL=0.084。

根據文獻[16-17],現役飛機的定壽中,通常認為綜合考慮結構和載荷譜分散性的疲勞壽命,也用對數正態分布描述壽命標準差:

則根據式(13),用Sw,ini和Sw,total分別替代萌生壽命和總壽命的結構分散標準差,計算得到綜合考慮結構分散和載荷分散的萌生壽命標準差和總壽命標準差分別為:σ0,ini=0.101,σ0,total=0.106。根據疲勞分散系數的定義,由壽命服從對數正態分布,推導中值壽命對應可靠度P、置信度γ的安全壽命,可靠度系數和置信系數為:

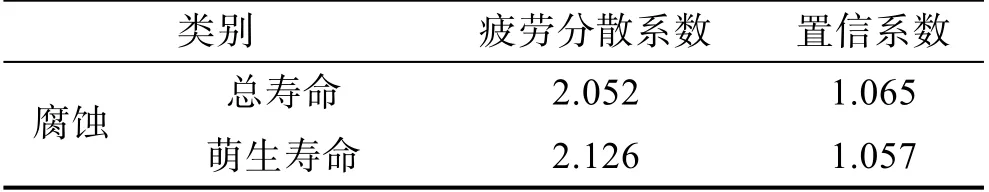

99.87%可靠度,90%[18-19]置信度對應的疲勞分散系數和置信系數計算結果見表5。對應的安全壽命為:

表5 分散系數和置信系數 Tab.5 Reliability coefficients and confidence coefficients

根據表5中給出的試驗結果及式(14)和(15),計算出的腐蝕-腐蝕疲勞的安全壽命為:N0,ini,C=5550飛行小時,N0,total,C=6816飛行小時。通常嚴重譜下的疲勞壽命分散系數取值為2.67[20],則不考慮腐蝕的條件下,結構的萌生安全壽命為:N0,ini=5210飛行小時,安全總壽命為N0,total=6180飛行小時。Nini>Nini,C,Ntotal>Ntotal,C,表明軍機油箱結構在設計階段不考慮油箱積水環境腐蝕作用下,確定的安全壽命可以保證油箱結構在服役期內的安全。

5 結論

1)腐蝕環境對油箱結構模擬試件裂紋萌生過程和裂紋擴展過程均有不利影響,導致腐蝕環境下油箱結構模擬試件的疲勞壽命會低于常溫環境,表現為在腐蝕和腐蝕疲勞交替下油箱結構模擬試件裂紋萌生壽命和總壽命均有所降低,總壽命降低10.3%,萌生中值壽命降低9.7%。

2)載荷分散跟腐蝕環境無關,而腐蝕環境對油箱結構模擬試件的結構分散性亦不具有顯著性影響。油箱積水環境對油箱結構模擬試件的疲勞安全壽命無顯著影響。

3)基于機翼梁結構模擬件預腐蝕-腐蝕疲勞試驗與常規疲勞試驗結果的對比,目前使用分散系數2.67得到的安全壽命,可以覆蓋腐蝕環境的作用,可保證油箱積水結構服役期內的安全。