城市地下分片預制裝配式綜合管廊施工技術

李六連 仲鑫 姚再峰 胡立新 孫維振

中國建筑第二工程局有限公司 北京100160

引言

綜合管廊是將兩種以上的城市管線集中在同一地下空間之中,是一種現代化、集約化和科學化的城市基礎設置。地下綜合管廊所容納的城市管線一般包括給水、排水、熱力、電力、通信、燃氣等,同時還配有智能檢測系統、報警、監控配套系統,是目前解決城市日益發展所需的空間資源比較先進的解決方案[1]。

2015年國務院辦公廳下發《關于推進城市地下綜合管廊建設的指導意見》標志我國開始全面部署推進綜合管廊建設工作[2]。基于此,各個省、市制訂了相應的地下綜合管廊專項規劃,明確了綜合管廊的近期、遠期和遠景建設目標。根據規劃位置、管廊埋深、容納管線類型、輸送量等指標,綜合管廊分為干線綜合管廊、支線綜合管廊和纜線綜合管廊。干線、支線綜合管廊對于納入內部的管線,按照國家標準規范選擇適宜的分艙方式,保證各艙室之間互不干擾、相對獨立的安全運行[3]。

綜合管廊依據施工方法分為現澆、預制兩類,基于混凝土預制綜合管廊結構體系,綜合管廊可細分為整節段預制、上下分體構件預制、疊合板混合預制、分片預制[4]。整節段預制、上下分體構件預制綜合管廊施工受制于運輸、吊裝和自重,不適用于多艙綜合管廊的建設;疊合板混合預制綜合管廊分體構件小,運輸和施工工藝簡單,但是仍然涉及部分現澆施工,工作效率相對較低[5-7];分片預制綜合管廊的側墻板、底板和頂板均采用預制好的混凝土構件,施工組合方式靈活。

目前,分片預制結構在盾構隧道、房屋建筑和鐵路箱涵領域有著較為廣泛的應用,有著構件制造精度較高、適于工業化生產、移動拼裝方便、利于機械化施工的綜合優勢[8]。為了深入探討分片預制結構在綜合管廊領域的移植和應用,本文依托綿陽科技城集中發展區核心區綜合管廊及市政道路建設工程項目,重點對分片預制綜合管廊在施工全過程中的技術要點進行分析和綜合闡述。

1 工程概況

綿陽科技城集中發展區核心區綜合管廊及市政道路建設工程項目位于綿陽市科技城集中發展區核心區、跨涪城區、安州區、高新區及科創園區,工程內容包括4條地下綜合管廊、4條城市主干道和1座綜合管廊監控中心。項目采用政府與社會資本合作模式(PPP),采用DBFOT(設計、投資、融資、建設、運營維護一體化)的運作方式,該項目是國內規模最大的分片預制綜合管廊項目。

2 綜合管廊預制模式對比分析

綜合管廊預制結構體系可細分為整節段預制、上下分體構件預制、疊合板混合預制、分片預制四種類型,不同的結構體系有其適用性及優缺點。

整節段預制綜合管廊:具有整體性好、安裝工序簡單等優點,但存在單節尺寸大、重量大、不易運輸吊裝、接頭處防水不保險等問題,一般用于界面高度不大于3m的單、雙艙管廊結構的標準段中。

上下分體構件預制綜合管廊:相當于將整節段預制拼接構件進行二次拆分,減少了預制管節尺寸和自重,但接縫更多,防水更難保障。

疊合板混合預制綜合管廊:將管廊拆分為預制板和預制墻,類似房建的疊合板拆分工藝。不足之處就是后期澆筑的混凝土體積占比較大,現場仍然需要綁扎鋼筋,搭設架體,必須等混凝土齡期達到后方可拆除架體。

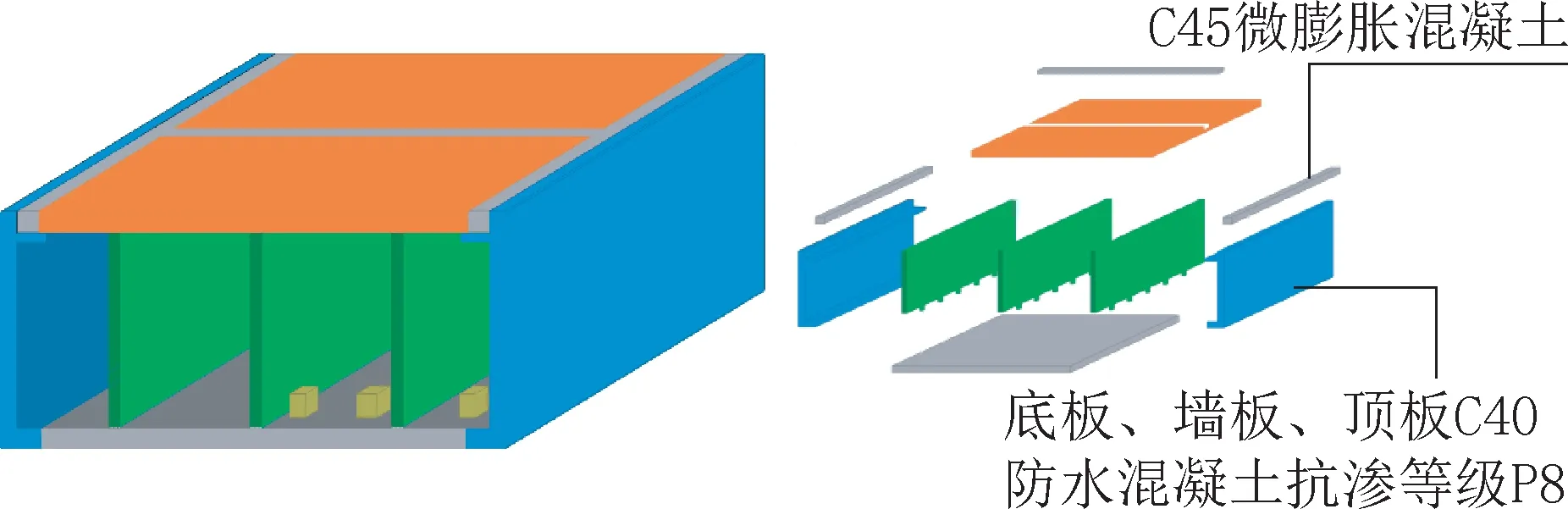

分片預制綜合管廊:和疊合類似的拆解方法,但是無需二次澆注,后澆技術通過節點處理達到免支模,單一板塊解決了自重大不好運輸吊裝的問題,本項目選用該種預制模式,如圖1所示。

圖1 分片預制綜合管廊結構示意Fig.1 Schematic of segmented prefabricated utility tunnel

3 分片預制裝配綜合管廊關鍵技術

3.1 現澆先行+預制插入施工技術

本工程的預制率約30%,預制和現澆是間隔設置的。到底是先施工預制還是現澆,策劃階段分歧較大。管廊標準段在24m到48m,先施工預制的好處就在于可以通過現澆來調節位置上的偏差,但是造成的結果就是工作面必須有保障,先施工現澆的好處在于二三十米的基坑工作面即可施工,施工到一定長度再租賃大型機械一次性完成預制施工。通過多次人力和機械的資源整合,多次調整施工順序,最終采用先現澆后預制的方式,通過現澆底板和后澆帶來實現位置偏差調節,進而確保預制安裝的連續性。

基坑支護驗收后,墊層抗剪抗浮措施完成后,進行防水卷材和保溫的施工。先進行現澆段的施工,施工到500m到800m時,預制段開始介入。預制管廊安裝時,使用履帶吊先安裝兩側外墻墻體,利用外墻墻體作為模板,現澆底板。底板強度達到75%之后,安裝內隔墻,內隔墻如鋸齒狀插在底板上,同時左右側臨時固定斜撐,外側頂板的牛腿上坐漿后安裝頂板,牛腿上放置調平裝置以確保頂板的平整度。構件安裝完畢后即可進行節點處的插筋灌漿、后澆混凝土實施。預制段全程后澆混凝土均采用自身牛腿達到免支模的效果。主要施工工序為:鋪設墊層→底板外防水→預制外墻吊裝定位→底板鋼筋綁扎→底板預留齒槽處埋設苯板固定→底板混凝土澆筑→預制內墻吊裝定位→底板與預制內墻齒槽插入式連接→預制頂板吊裝定位→預制頂板與內墻銷鍵連接→預制頂板與外墻節點的后澆帶混凝土澆筑→外墻、頂板外防水。

3.2 分片預制綜合管廊預制構件安裝技術

綜合管廊采用分片預制裝配式結構,裝配式管廊采用6m為一個標準段,每個標準段包含2片預制外墻、2片頂板及至少1片預制內墻(內墻數量由管廊艙數決定)和現澆底板組成。其中預制外墻板與預制頂板、現澆底板采用環筋扣合連接;預制頂板與預制內墻板采用插銷式連接;現澆底板與預制內墻板采用齒槽插孔式連接。

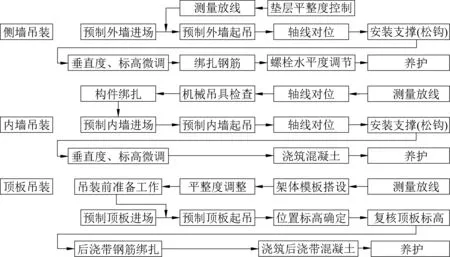

預制構件的主要安裝流程:構件進場→外墻吊裝→外墻支撐→底板筋綁扎、混凝土澆筑→底板成品養護→中隔板安裝→管廊地面混凝土澆筑→成品養護→頂板吊裝→灌漿→后澆帶鋼筋綁扎→后澆帶澆筑。預制外墻、內墻和頂板在吊裝安裝之前需要進行必要的平整度控制和定位放線,具體的吊裝工藝流程如圖2所示。

3.3 分片預制綜合管廊防水節點處理技術

分片預制綜合管廊在關鍵節點防水處理,主要包括底板防水節點、側墻防水節點、頂板防水節點、變形縫防水節點(側墻變形縫、頂板變形縫)等,防水節點如圖3所示。

圖2 預制構件吊裝工藝流程Fig.2 Hoisting process of prefabricated components

4 分片預制裝配技術工期和成本分析

4.1 工期及人員投入對比

分片式預制裝配綜合管廊施工分為構件工廠預制和現場拼裝兩部分,預制拼裝施工工藝將鋼筋綁扎、模板安裝、混凝土澆筑與養護、構件脫模與質量驗收等主要內容置于工廠完成,對總工期沒有影響,這里不做統計。而全現澆整體式綜合管廊施工所有步驟均需要在施工現場完成。在現場施工流程中,由于基坑開挖、支護,墊層施工,土方回填以及基坑支護拆除等環節,對于分片式預制裝配和整體現澆要求是一樣的,因此所占總工期也相同。表1中列出了分片式預制裝配和整體現澆綜合管廊的工期及人員投入對比。以30m的施工段為例,分片式預制裝配綜合管廊工期約為24d,現澆綜合管廊工期約為31d,預制拼裝綜合管廊比現澆綜合管廊施工工期縮短7d,工期縮短約23%。同時,現澆需要大量的人員投入,對比總人工時發現,分片式預制裝配綜合管廊總人工時約為162人·d,而現澆綜合管廊總人工時約為277人·d,總人工時縮短了41.5%。

表1 工期及人員對比Tab.1 Comparison of construction period and personnel

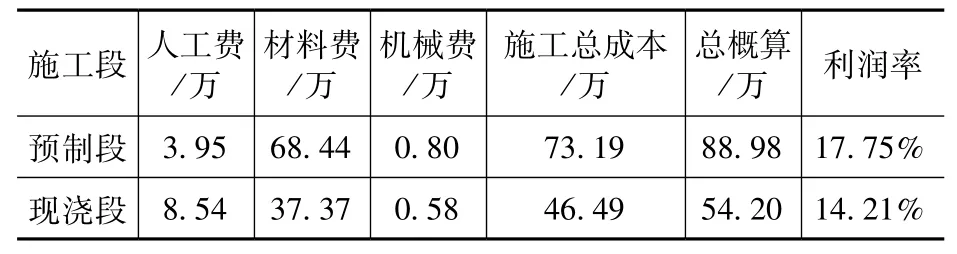

4.2 經濟性對比

以30m施工段為例,分片式預制裝配和整體現澆的總成本對比見表2,采用分片式預制施工總成本73.19萬,而現澆段施工總成本只有46.49萬元,分片式預制成本比整體現澆高57%。得益于現階段國家和地方大力推廣建筑工業化,分片式預制利潤率可達17.75%,相比于整體現澆略有增加。

圖3 防水節點構造Fig.3 Waterproof joint construction

表2 成本對比分析Tab.2 Cost comparative analysis

5 結語

分片預制裝配式綜合管廊施工技術與傳統全現澆施工工法相比,減少了現場綁扎鋼筋、模板支護、混凝土澆筑與養護、模板拆除等環節,縮短了工期和減少了現場人工投入。通過在綿陽管廊項目采用分片式預制技術進行施工,不論是成型質量、觀感品質、安裝速度、還是現場場容場貌較現澆段均有所提升,實施效果良好,達到預期既定效果。