基于MES集成應(yīng)用的航空發(fā)動(dòng)機(jī)零部件在制品管控方法研究與實(shí)踐

金梅 張磊 劉闖

摘要:航空發(fā)動(dòng)機(jī)企業(yè)通過(guò)制造執(zhí)行系統(tǒng)(MES)與ERP系統(tǒng)的集成應(yīng)用,建立了以零組件流水作業(yè)卡或質(zhì)量控制卡為對(duì)象的在制品采集、清點(diǎn)及統(tǒng)計(jì)流程,保證了零組件投料、報(bào)廢、入庫(kù)及在制品數(shù)據(jù)的及時(shí)性和準(zhǔn)確性。通過(guò)立體倉(cāng)庫(kù)的應(yīng)用,加強(qiáng)了零件實(shí)物位置、狀態(tài)的管理,實(shí)現(xiàn)企業(yè)所有在制品數(shù)量、狀態(tài)及位置等信息的可視化管控。

關(guān)鍵詞:在制品;流水作業(yè)卡;系統(tǒng)集成;信息采集;立體倉(cāng)庫(kù)

1 引言

在制品(Work In Process,WIP )是指從原材料、備件投入生產(chǎn)起,至檢驗(yàn)合格入庫(kù)之前存在于企業(yè)各生產(chǎn)車間加工過(guò)程各個(gè)工序環(huán)節(jié)的零件或組件[1]。由于在制品在生產(chǎn)過(guò)程中不斷流動(dòng),工序、數(shù)量、質(zhì)量狀態(tài)和場(chǎng)所等狀態(tài)都在變化,因此,在制品管控工作量大,實(shí)效性強(qiáng)。航空發(fā)動(dòng)機(jī)制造過(guò)程是典型的多品種、小批量、配套關(guān)系復(fù)雜、混線和離散型生產(chǎn)模式,生產(chǎn)車間零件種類在300~3 000種,由于存在同類零件批次多,狀態(tài)多,工序內(nèi)、外中轉(zhuǎn)頻繁等因素,手工完成在制品管理工作,其效率和質(zhì)量根本無(wú)法保證,在制品俗稱“黑匣子”。

制造企業(yè)的核心問(wèn)題是生產(chǎn),生產(chǎn)的核心問(wèn)題是在制品管理[2]。由于準(zhǔn)確的在制品信息是企業(yè)生產(chǎn)能力平衡以及進(jìn)行生產(chǎn)調(diào)度的前提條件,因此在制品管理成為現(xiàn)代制造企業(yè)管理的重點(diǎn)[3],其準(zhǔn)確性被企業(yè)各級(jí)部門高度關(guān)注。

2 在制品管控方法研究

為了改變?cè)谥破返摹昂谙蛔印睜顟B(tài),實(shí)現(xiàn)航空發(fā)動(dòng)機(jī)生產(chǎn)車間在制品顯性化管理,企業(yè)大部分生產(chǎn)車間已經(jīng)應(yīng)用了制造執(zhí)行系統(tǒng)(MES)。由于在制品管理及實(shí)時(shí)清點(diǎn)業(yè)務(wù)可有效拉動(dòng)生產(chǎn)車間物流管理的規(guī)范化和顯性化,成為制造執(zhí)行系統(tǒng)(MES)的核心功能。在制品實(shí)時(shí)信息是在制品管理的核心數(shù)據(jù),要求具有很高的及時(shí)性和準(zhǔn)確性[4]。

航空發(fā)動(dòng)機(jī)企業(yè)零組件的信息載體是流水作業(yè)卡,裝配、修理車間零組件的信息載體是質(zhì)量控制卡,因此,MES的在制品管控功能圍繞流水作業(yè)卡或質(zhì)量控制卡信息的及時(shí)、準(zhǔn)確維護(hù)及實(shí)時(shí)統(tǒng)計(jì)進(jìn)行系統(tǒng)功能設(shè)計(jì)。某航空發(fā)動(dòng)機(jī)制造企業(yè)MES業(yè)務(wù)架構(gòu)圖如圖1所示。

從圖1看出,生產(chǎn)現(xiàn)場(chǎng)在制品管控以投料建卡為起點(diǎn),依流水作業(yè)卡為載體,采集開工、完工、檢驗(yàn)及交付等信息,完成在制品實(shí)時(shí)清點(diǎn)及統(tǒng)計(jì),實(shí)現(xiàn)生產(chǎn)現(xiàn)場(chǎng)在制品管控。

2.1 流水作業(yè)卡信息采集

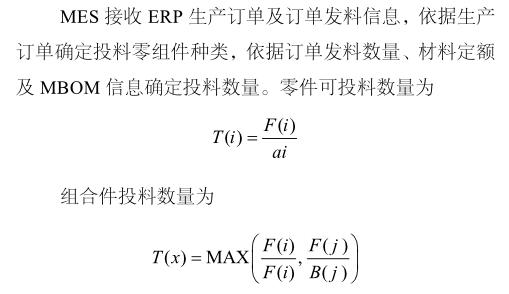

2.1.1投料數(shù)量計(jì)算

2.1.2 加工進(jìn)度采集

航空發(fā)動(dòng)機(jī)企業(yè)的組合件以單件“1”為單位,產(chǎn)品加工、裝配或修理過(guò)程中質(zhì)量控制卡的數(shù)量平衡容易控制。但對(duì)于零件而言,存在“截料”工序,由于原材料的規(guī)格差異、操作工的水平差異和加工工藝差異等因素,會(huì)導(dǎo)致每批原材料“截料”數(shù)量的不一致,再加上分卡、合卡和工序超越等操作,導(dǎo)致了流水作業(yè)卡工序完工采集數(shù)量平衡的復(fù)雜性。MES流水作業(yè)卡工序采集的控制邏輯示意圖如圖2所示。

從圖2可以看出,加工進(jìn)度采集不僅要控制流水卡加工工序的采集順序,還要控制工序流轉(zhuǎn)過(guò)程中數(shù)量的平衡。

2.2 在制品實(shí)時(shí)統(tǒng)計(jì)

在制品實(shí)時(shí)統(tǒng)計(jì)以流水作業(yè)卡或質(zhì)量控制卡為對(duì)象,按照零件、組合件分別統(tǒng)計(jì)。企業(yè)的零組件在制品統(tǒng)計(jì)工作以生產(chǎn)車間為單位,在制品信息包括二級(jí)庫(kù)房和生產(chǎn)現(xiàn)場(chǎng)兩部分。二級(jí)庫(kù)房的信息來(lái)自庫(kù)房臺(tái)賬信息,庫(kù)房臺(tái)賬由保管員專人維護(hù),信息的準(zhǔn)確性容易保證。生產(chǎn)現(xiàn)場(chǎng)零件在制品清點(diǎn),需對(duì)未完工的零件進(jìn)行同類、同工序求和,清點(diǎn)工作也相對(duì)簡(jiǎn)單。但生產(chǎn)現(xiàn)場(chǎng)組合件在制品清點(diǎn)需要對(duì)未配齊的組合件按照實(shí)際配套情況拆分為所配套的零件或組件數(shù)量,再參與零件或組件的在制品清點(diǎn)。

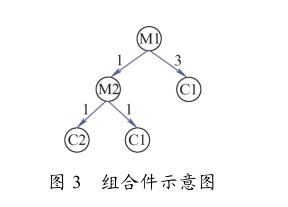

具有簡(jiǎn)單裝配關(guān)系的組合件M1的一個(gè)投料批次i如圖3所示,它包含組合件M2和零件C1,組合件M2又由零件C2和C1裝配而成。箭頭上的數(shù)字表示裝配數(shù)量。1個(gè)零件C1和1個(gè)零件C2可以裝配一個(gè)組合件M2,1個(gè)組合件M2和3個(gè)零件C1可以裝配一個(gè)組合件M1。

設(shè)i為M1的一個(gè)裝配批次。

對(duì)于零件C2(i)而言,在制品數(shù)量包含三部分,即:

C2(i)= C2(i)未入庫(kù)零件數(shù)量+未配全的M2(i)拆分的C2(i)零件數(shù)量+ C2 (i)車間二級(jí)庫(kù)數(shù)量

對(duì)于零件C1(i)而言,在制品數(shù)量包含四部分,即:

C1(i)= C1(i) 未入庫(kù)零件數(shù)量+ 未配全的M2(i)拆分的C1(i)零件數(shù)量+未配全的M1(i)拆分的C1(i)零件數(shù)量+C1(i)車間二級(jí)庫(kù)數(shù)量

對(duì)于組合件M2(i)而言,在制品數(shù)量包含三部分,即:

M2 (i)= M2(i)配全組合件未入庫(kù)數(shù)量+ 未配全的組合件M1(i)拆分的M2(i)組合件數(shù)量+ M2(i)車間二級(jí)庫(kù)數(shù)量

對(duì)于組合件M1(i)而言,在制品數(shù)量包含兩部分,即:

M1 (i)= M1(i)配全組合件未入庫(kù)數(shù)量+ M1(i) 車間二級(jí)庫(kù)數(shù)量

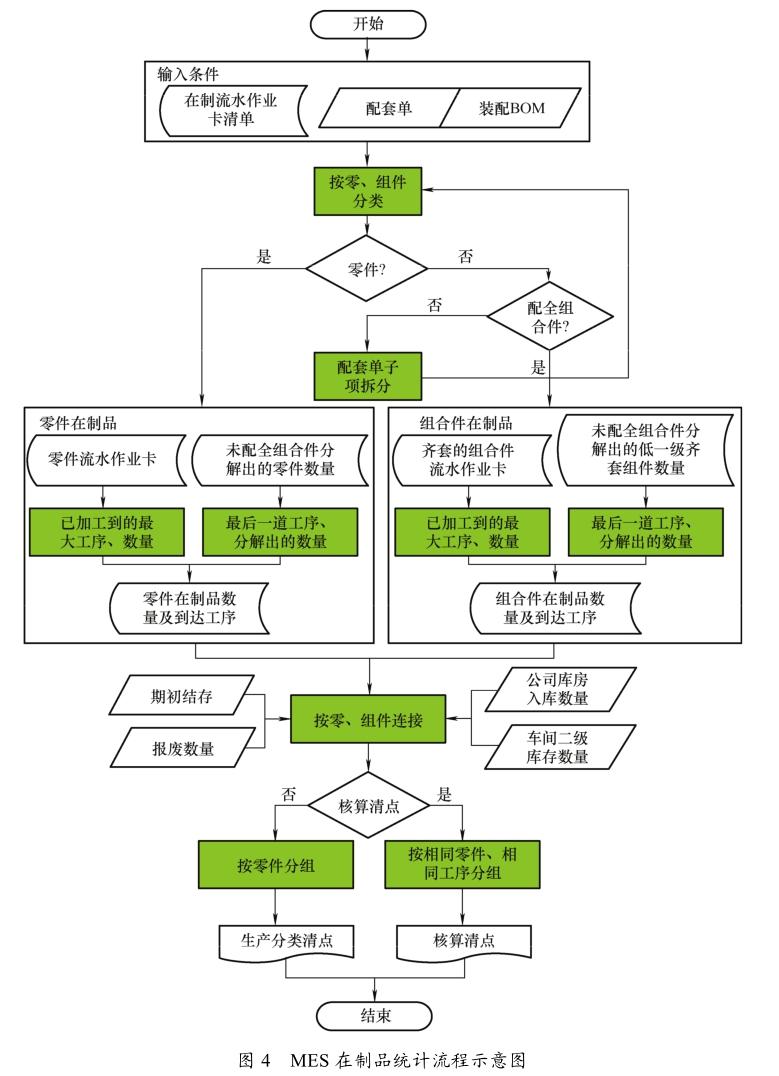

MES在制品實(shí)時(shí)清點(diǎn)統(tǒng)計(jì)流程如圖4所示。

從圖4可以看出,企業(yè)依據(jù)組合件本身的單層裝配BOM、配套單及流水作業(yè)卡分別按照零件、組合件完成在制品統(tǒng)計(jì)。

(1)零件在制品

MES實(shí)時(shí)統(tǒng)計(jì)處于待開工、待完工、待入庫(kù)和已開票4種類型的電子流水作業(yè)卡,直接得到每一批次零件的在制品數(shù)量、廢品數(shù)量。其中,零件在制品到達(dá)工序,取流水卡已經(jīng)完成工序的最大工序。對(duì)在制流水卡按照相同型別、零件號(hào)和工序號(hào)進(jìn)行分組求和,再加上二級(jí)庫(kù)房相同零件庫(kù)存數(shù)量、未配齊組合件所拆分的數(shù)量,可得到零件在制品工序、廢品數(shù)量及在制品總數(shù)量。

(2)組合件在制品

MES實(shí)時(shí)獲取待開工、待完工、待入庫(kù)和已開票4種類型組合件類的電子流水作業(yè)卡、配套單信息。在制組合件實(shí)物配套單與MBOM匹配出完整的配套單信息,包括父項(xiàng)組合件號(hào)、批次號(hào)、子項(xiàng)零件號(hào)、結(jié)構(gòu)數(shù)量、應(yīng)發(fā)數(shù)量以及實(shí)際配套數(shù)量。當(dāng)配套子項(xiàng)中存在一項(xiàng)“實(shí)際配套數(shù)量”小于“應(yīng)發(fā)數(shù)量”時(shí),此組合件未配全。在在制品實(shí)時(shí)清點(diǎn)時(shí),未配全的組合件本身不按在制品計(jì)算,其下所有配套子件全部數(shù)量拆分至車間二級(jí)庫(kù)。

當(dāng)存在一項(xiàng)“實(shí)際配套數(shù)量”大于“應(yīng)發(fā)數(shù)量”時(shí),此組合件為多配,其下多配的子項(xiàng)零件數(shù)量拆分至車間二級(jí)庫(kù),多配的組合件本身按在制品計(jì)算。

通常情況下,生產(chǎn)車間為了區(qū)分車間二級(jí)庫(kù)臺(tái)賬數(shù)量,組合件拆分出的備件數(shù)量稱“車間虛擬二級(jí)庫(kù)”數(shù)量。

在組合件P(i)配套單中, P(n)為配套備件的實(shí)際配套數(shù)量,T(n)為應(yīng)配數(shù)量。當(dāng)P(n)-T(n)<0時(shí),P(n)按車間虛擬二級(jí)庫(kù)數(shù)量計(jì)算;組合件P(i)進(jìn)入未配全組合件集合。

當(dāng)P(n)- T(n)≥0時(shí), P(n)- T(n)的差值按車間虛擬二級(jí)庫(kù)數(shù)量計(jì)算;組合件P(i)進(jìn)入配全組合件集合。

對(duì)配全組合件的制流水卡按照相同型別、零件號(hào)和工序號(hào)進(jìn)行分組求和,再加上二級(jí)庫(kù)房相同組合件庫(kù)存數(shù)量、未配齊組合件所拆分的相同組合件數(shù)量,即得到組合件在制品工序、廢品數(shù)量及在制品總數(shù)量。

2.3 立體倉(cāng)庫(kù)的應(yīng)用

為了保證零組件實(shí)物位置、質(zhì)量狀態(tài)的有序管理,臨時(shí)停工的零組件存放在立體倉(cāng)庫(kù)。立體倉(cāng)庫(kù)具有成熟的倉(cāng)庫(kù)管理系統(tǒng),可與企業(yè)MES進(jìn)行集成應(yīng)用,實(shí)時(shí)監(jiān)控倉(cāng)庫(kù)內(nèi)零組件的數(shù)量、狀態(tài)及位置。

3 在制品管控方法的實(shí)踐

某航空發(fā)動(dòng)機(jī)制造企業(yè)開發(fā)了MES統(tǒng)一平臺(tái),并在鑄造、鍛造、機(jī)加、工具、熱表、裝配和修理車間全面推廣應(yīng)用。MES統(tǒng)一平臺(tái)面向車間全物流過(guò)程,與企業(yè)ERP系統(tǒng)集成,圍繞流水作業(yè)卡進(jìn)行在制品管控的集成業(yè)務(wù)關(guān)系如圖5所示。

從圖5可以看出,企業(yè)在ERP、MES之間建立了共享、關(guān)聯(lián)與約束的集成關(guān)系。ERP進(jìn)行訂單下達(dá)、投料控制和訂單閉環(huán),MES接收生產(chǎn)訂單,控制生產(chǎn)車間在制品生產(chǎn)節(jié)拍。

MES工人采集界面如圖6所示。掃描流水作業(yè)卡條碼,系統(tǒng)自動(dòng)根據(jù)流水卡已經(jīng)采集的工序、完工數(shù)量,自動(dòng)計(jì)算當(dāng)前要采集的工序,并自動(dòng)定位。根據(jù)工序流轉(zhuǎn)數(shù)量平衡邏輯,自動(dòng)約束操作者錄入信息的正確性。

MES提供的在制品實(shí)時(shí)統(tǒng)計(jì)報(bào)表如圖7所示,此報(bào)表與立體倉(cāng)庫(kù)管理系統(tǒng)的臺(tái)賬信息匯總,再通過(guò)系統(tǒng)集成,直接提供給ERP系統(tǒng)進(jìn)行MRP運(yùn)算。一方面規(guī)范在制品清點(diǎn)數(shù)據(jù),另一方面為車間生產(chǎn)組織、生產(chǎn)管理者提供“數(shù)字化”的決策依據(jù)。

4 結(jié)束語(yǔ)

航空發(fā)動(dòng)機(jī)企業(yè)生產(chǎn)車間通過(guò)MES與ERP系統(tǒng)的集成應(yīng)用,控制了零組件的投料種類和數(shù)量,實(shí)現(xiàn)了投料的有序性。通過(guò)對(duì)流水作業(yè)卡工序進(jìn)度的實(shí)時(shí)采集及MES與立體倉(cāng)庫(kù)系統(tǒng)的集成,準(zhǔn)確掌握零組件到達(dá)的工序、數(shù)量、質(zhì)量狀態(tài)及位置信息,使生產(chǎn)車間在制品告別“黑匣子”,實(shí)現(xiàn)了可視化管控。

為了減少人為因素,提高信息的及時(shí)性和準(zhǔn)確性,企業(yè)在數(shù)控車間應(yīng)用了MDC系統(tǒng)、數(shù)字化檢測(cè)系統(tǒng),實(shí)現(xiàn)了加工信息、檢測(cè)信息的自動(dòng)采集。在此基礎(chǔ)上,引入智能排產(chǎn)系統(tǒng)APS,實(shí)現(xiàn)了生產(chǎn)資源、生產(chǎn)節(jié)拍的高效、有序規(guī)劃與調(diào)度,支撐航空發(fā)動(dòng)機(jī)制造企業(yè)生產(chǎn)過(guò)程管控逐漸由單純的信息化向數(shù)字化、智能化趨近。

參考文獻(xiàn)

[1] 張青.西航集團(tuán)公司現(xiàn)行生產(chǎn)管理制度匯編[Z].2002.

[2] 王凌.車間調(diào)度及遺傳算法[M].北京:清華大學(xué)出版社,2003.

[3] 于曉義.離散制造企業(yè)車間在制品的跟蹤管理[J].機(jī)械科學(xué)與技術(shù),2007,26(6):797-802.807.

[4] 盧曉紅.離散制造企業(yè)車間在制品管理系統(tǒng)的開發(fā)與應(yīng)用[J].組合機(jī)床與自動(dòng)化加工技術(shù),2009(08):5-9.