集中供熱長距離蒸汽管道壓降和溫降計算分析

曾 鑫

(中煤科工清潔能源股份有限公司,北京 100013)

0 引 言

隨著工業園區經濟發展和規模的擴大,近年來集中供熱呈現集中化和大型化發展趨勢,具體體現在園區供熱覆蓋半徑逐漸擴大。傳統以蒸汽作為介質的供熱半徑為8 km~10 km[7-8],加之在設計過程中,設計人員一般根據設計圖集或水力計算表進行設計,計算誤差相對較大[9],因此常規的設計理念已難以滿足集中供熱長距離輸送發展需求。近十年來,蒸汽供熱管道輸送技術發展迅速,已在國內推廣應用,其顯著特點是輸送距離由8 km ~10 km提高至30 km以上[10]。輸送降壓由傳統設計的0.1 MPa/km,降低至0.02 MPa/km~0.03 MPa/km,溫降由15 ℃/k ~20 ℃/km降低至5 ℃/km ~7 ℃/km[11]。就長距離蒸汽供熱管道設計而言,壓降和溫降如果完全套用圖集或計算表,不僅精確度較低,而且可能導致輸送末端蒸汽參數難以滿足用戶需求[9]。一方面,溫降和壓降是蒸汽供熱管道設計中的重要內容,其計算結果直接影響到保溫材料、保溫結構、管徑規格的選取,相對精確且滿足工程設計需求的計算是長距離蒸汽供熱管道設計的基本需求和后期安全生產的有力保障。另一方面,已有研究結果表明,管徑規格和蒸汽流速是影響蒸汽輸送過程中壓降和溫降的重要因素[11-12]。不同管徑規格的蒸汽管道受上述因素影響,導致輸送過程阻力和散熱特性不同,因此壓降和溫降存在較大差異。嚴格意義上說,滿足長距離蒸汽供熱管道壓降和溫降要求的熱網設計,需要一定管徑規格和流速要求,而量化蒸汽管道溫降和壓降指標的研究相對較少,亟需豐富此方面的研究。基于此,從工程設計理論出發,根據某項目設計案例,研究管徑、流速和保溫厚度三個參數對蒸汽輸送溫降和壓降的影響,以豐富長距離蒸汽供熱管道水力計算成果,為管道壓降和溫降設計提供理論依據和數據支撐。

1 蒸汽供熱水力計算模型

1.1 計算基礎參數

按照工程熱力學原理,蒸汽供熱輸送管道可以看作開口系統穩態穩流工況。蒸汽在長距離輸送過程,因流動阻力和散熱損失的客觀存在,其壓力和溫度會逐漸降低。蒸汽從熱源端輸送到用戶端時,蒸汽壓力和溫度能否達到品質要求,直接關系到用戶能否正常生產,在蒸汽熱網設計過程中,長距離輸送沿途壓降和溫降的控制非常關鍵。鑒于此,在管道設計前期,設計人員應根據設計手冊理論計算公式,完成蒸汽熱網輸送壓降和溫降的詳細計算[13-14]。

為使研究結果具有較強的代表性,研究的蒸汽管道規格選取熱網主干線中相對常見的規格,選取某項目作為計算案例,其管道公稱直徑為DN200~DN500。項目熱網運行方式為全年運行,室外年平均溫度取溫度6 ℃,當地平均風速按3 m/s考慮。為便于計算和分析,保溫材料選用高溫離心玻璃棉,保溫厚度均取130 mm,按照文獻[15]計算散熱損失量。蒸汽設計壓力取1.3 MPa,設計蒸汽溫度取250 ℃,從蒸汽參數上來看,研究對象為過熱蒸汽。為簡化計算,計算過程中忽略單位管道長度溫降對平均導熱系數變化的影響。具體蒸汽管道規格見表1。

1.2 壓降計算模型

影響管道內蒸汽輸送沿途壓降的主要因素包括管道摩擦阻力系數、表面粗糙度、管道內徑、蒸汽流速和蒸汽密度等因素,具體計算公式見公式(1)~公式(4)[13,16]。

ΔP=RmL

(1)

(2)

(3)

(4)

式中:ΔP為壓降,Pa;Rm為直管段平均比摩阻,Pa/m;L為直管段長度,m;λ為管道摩擦阻力系數;Ra為表面粗糙度,m;di為管道內徑,m;G為蒸汽質量流量,t/h;ρ為蒸汽密度,kg/m3;w為蒸汽流速,m/s。

基于此,本文針對兩端式同軌雙車運行模式的貨位分配問題進行研究,根據貨位優先級確定待選貨位,建立適合該模式的貨位分配模型,運用集成多目標生物地理學優化(Ensemble Multi-objective Biogeography-Based Optimization, EMBBO)算法優化求解,從而提高大型工業立體倉庫的存儲效率及其結構穩定性。

計算中表面粗糙度根據計算規范取0.000 2 m[17],在計算過程中表面粗糙度、蒸汽質量流量均保持不變。蒸汽密度、定壓比熱容等參數計算方法遵循國際水和水蒸汽性質協會提供的1997年工業用計算模型(簡稱IAPWS-IF97)[18]。

1.3 溫降計算模型

影響管道內蒸汽輸送沿途溫降的主要因素包括:蒸汽流量、輸送管道的長度、管道散熱量的大小及蒸汽的定壓比熱等,計算公式見公式(5)和公式(6)[13,16]。

(5)

Q=q(tp-t0)Lα

(6)

式中:Δt為過熱蒸汽溫降,℃;Q為過熱蒸汽熱損失,kJ/h;G為蒸汽質量流量,t/h;cp為蒸汽計算段平均定壓比熱容,kJ/(kg·℃);q為熱損失,kJ/(m·h·℃);L為直管段長度,m;tp為計算段蒸汽平均溫度,℃;t0為環境平均氣溫,℃;α為散熱附加損失系數。

考慮蒸汽熱網主干線中存在支架、補償器、附件等局部熱損失,參考設計手冊中散熱附加損失系數取1.2[16]。

2 計算工程實例

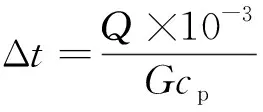

2.1 蒸汽流速和管徑對壓降的影響

蒸汽管網對設計流速有著嚴格的要求,根據設計規范,對于≤DN200管道,過熱蒸汽設計流速不能超過50 m/s,對于>DN200管道,過熱蒸汽設計流速不能超過80 m/s[18]。從壓降計算模型分析來看,蒸汽壓降受流速影響呈平方關系,考慮到過高的設計流速會導致壓降過大,計算蒸汽流速分別為5 m/s、10 m/s、15 m/s、20 m/s、25 m/s、30 m/s、35 m/s。不同規格蒸汽管道在上述流速下的壓降計算結果如圖1所示。從計算結果來看,管徑規格和蒸汽流速對壓降影響較為顯著,具體體現在當管徑時相同,隨著蒸汽流速的增加,壓降逐漸增加,而且速度越高壓降增幅越大。以DN300管徑為例,流速為5 m/s時,壓降為0.004 MPa/km,當流速增大至35 m/s時,壓降增大到0.212 MPa/km,壓降增長幅度遠大于流速增加幅度。增幅上的差異主要原因在于壓降對蒸汽流速較為敏感,蒸汽管道阻力主要受到蒸汽流速的平方影響。

圖1 蒸汽流速和管徑對壓降的影響Fig.1 Effect of steam velocity and pipe diameter on pressure drop

圖1中數據顯示,在相同的蒸汽流速下,隨著蒸汽管道管徑的增大,壓降逐漸減小。當蒸汽流速為10 m/s時,DN200管徑的壓降為0.029 MPa/km,DN350管徑的壓降為0.014 MPa/km,DN500管徑的壓降為0.009 MPa/km。與蒸汽流速不同,壓降下降的幅度同管徑增大的幅度基本趨于一致。究其原因是因為在蒸汽壓降計算公式中,管道摩擦阻力系數同蒸汽管道內徑呈反比例關系,即管道內徑越大,摩擦阻力系數越小。上述分析結果表明,規格相對較大的管道在蒸汽流速相同的前提下,壓降更低,更容易達到長距離蒸汽供熱管道壓降設計要求(壓降≤0.03 MPa/km)。不同規格的蒸汽管道滿足輸送壓降要求的流速是不同的,DN200、DN250、DN300和DN350需控制蒸汽流速在10 m/s以內,而DN400、DN450和DN500需控制蒸汽流速在15 m/s以內,計算結果遠低于設計規范允許的最高設計流速。

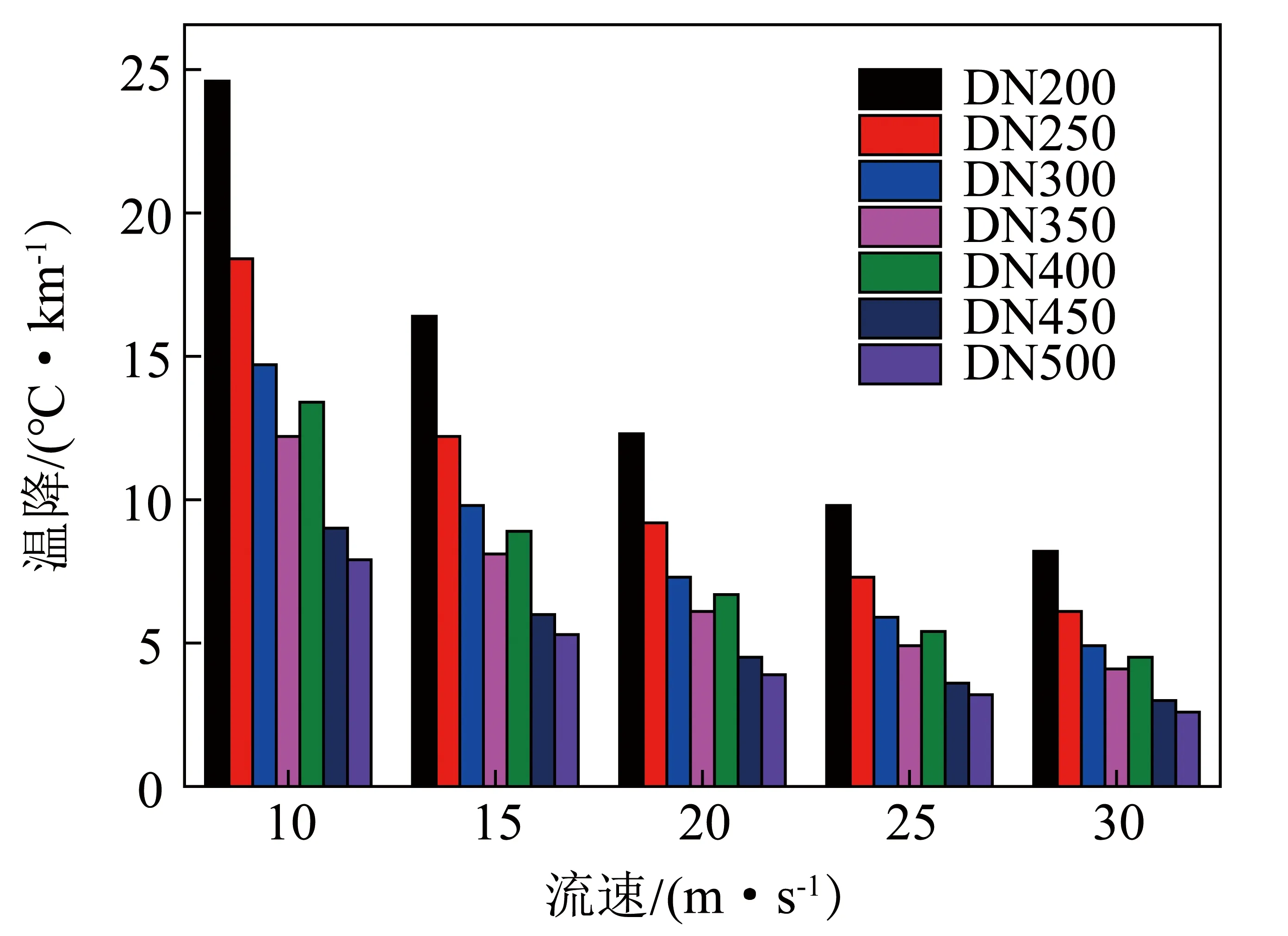

2.2 蒸汽流速和管徑對溫降的影響

壓降計算結果表明,流速過高、壓降偏大難以滿足長距離蒸汽供熱管道壓降設計要求。為比較蒸汽流速和管徑對溫降的影響,同時考慮到流速太低蒸汽輸送量偏小,因此分別計算蒸汽流速為10 m/s、15 m/s、20 m/s、25 m/s和30 m/s工況下不同規格蒸汽管道的溫降。如圖2所示,管徑規格和蒸汽流速對溫降影響較大。當管徑相同時,與壓降變化規律不同的是,流速越大溫降越低。對于DN300管徑,流速為10 m/s,蒸汽供熱管道溫降為14.7 ℃/km,當蒸汽流速增加至30 m/s時,管道溫降降低至4.9 ℃/km。此種現象是因為蒸汽管道在保溫條件不變的情況下,管道散熱是確定的,當管道內的蒸汽流速增加時,輸送的蒸汽量會增大,所攜帶的蒸汽顯熱總量同比增加,因此蒸汽可通過降低較少的溫度,抵御管道的散熱損失量。

圖2 蒸汽流速和管徑對溫降的影響Fig.2 Effect of steam velocity and pipe diameter on temperature drop

從圖2還可看出,當蒸汽流速一定時,隨著蒸汽管道管徑的增大,溫降逐漸降低。以蒸汽流速10 m/s為例,DN200管徑的溫降為24.6 ℃/km,DN350管徑的溫降為12.2 ℃/km,DN500管徑的溫降為7.9 ℃/km。一方面,與前文分析類似,當蒸汽流速一定,管徑增大會導致管道橫截面變大,輸送的蒸汽量也會增大,蒸汽攜帶的顯熱總熱也會增大,另一方面,雖然管徑增加會增大一部分散熱損失,但散熱損失的增加量,要遠小于蒸汽量增大后攜帶顯熱總量的增加量。因此流速一定時,蒸汽管道管徑越大,溫降越低。圖2結果顯示,管徑越大,相對更容易滿足長距離蒸汽供熱管道溫降設計要求(5 ℃/km~7 ℃/km)。管徑為DN200管道在計算工況內,均難以滿足要求。不同規格的管道達到設計溫降要求的流速差異較大,其中DN250流速為30 m/s,DN300流速為25 m/s ~30 m/s,DN350和DN400的設計流速為20 m/s~30 m/s,DN450和DN500在設計流速為15 m/s ~30 m/s時均能符合要求。綜合考慮壓降計算結果,DN200~DN450規格管徑均在計算工況下,均難以同時滿足長距離蒸汽供熱管道壓降和溫降要求,DN500規格管徑在蒸汽流速15 m/s時能達到設計要求。

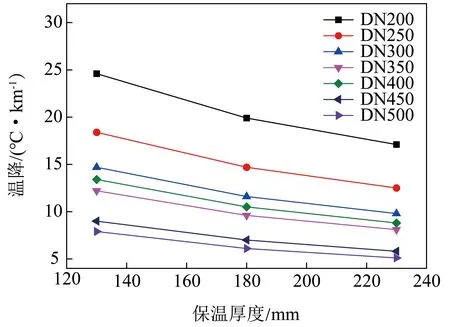

2.3 保溫厚度對溫降的影響

增加蒸汽管道保溫效果可在一定程度上降低管道散熱損失,進而減小管道溫降。如2.1節研究結果,為使壓降達到設計要求,DN200、DN250、DN300和DN350需控制蒸汽流速在10 m/s以內,而DN400、DN450和DN500需控制蒸汽流速在15 m/s以內。為綜合分析保溫厚度對溫降的影響,蒸汽流速為10 m/s,計算不同規格蒸汽管道在保溫厚度分別為130 mm、180 mm和230 mm的溫降計算結果如圖3所示,其中保溫厚度為180 mm和230 mm,已高于根據經濟保溫厚度原理的設計厚度[15](DN200和DN250經濟厚度為130 mm,DN300-DN400經濟厚度為DN140 mm,DN450和DN500經濟厚度為150 mm)。從計算結果可知,在蒸汽流速不變的前提下,增加保溫厚度,可以降低溫降,且管徑越小下降幅度相對越大。以DN200管道為例,保溫厚度由130 mm增厚至230 mm時,溫降由24.6 ℃/km降低至17.1 ℃/km。圖中數據顯示,當蒸汽流速滿足壓降要求時,保溫厚度增加77%,DN200-DN400管道難以滿足長距離蒸汽供熱管道溫降設計要求(5 ℃/km~7 ℃/km)。DN450和DN500在保溫厚度為180 mm和230 mm時能達到溫降要求。綜合壓降和溫降計算結果,管徑規格較大的管徑更適宜用于長距離蒸汽輸送。

圖3 保溫厚度對溫降的影響Fig.3 Effect of insulation thickness on temperature drop

3 結 論

采用蒸汽管道水力計算模型研究了不同規格管徑和蒸汽流速,對長距離蒸汽供熱管道壓降和溫降計算的影響,獲得主要結論如下:

(1)管徑一定時,隨著蒸汽流速的增加,壓降逐漸增加,溫降逐漸降低。蒸汽流速一定時,隨著蒸汽管道管徑的增大,壓降和溫降均逐漸減小。

(2)若設計壓降要求≤0.03 MPa/km時,DN200、DN250、DN300和DN350需控制蒸汽流速≤10 m/s以內,DN400、DN450和DN500需控制蒸汽流速≤15 m/s。若設計溫降為5 ℃~7 ℃/km,DN250流速為30 m/s,DN300流速為25 m/s~30 m/s,DN350和DN400的設計流速為20 m/s ~30 m/s,DN450和DN500在設計流速為15 m/s~30 m/s。

(3)當保溫厚度為130 mm時,DN200、DN250、DN300、DN350、DN400和DN450管徑,在計算工況下,均難以同時滿足長距離蒸汽供熱管道壓降和溫降要求,DN500管徑在蒸汽流速15 m/s時達到設計要求。增加保溫厚度可以降低管道溫降,且管徑越小下降幅度相對越大。當壓降滿足設計要求時(蒸汽流速取10 m/s),保溫厚度增加77%,DN200-DN400管道難以滿足溫降設計要求。綜合壓降和溫降計算結果,管徑規格較大的管徑更適宜用于長距離蒸汽輸送。