基于虛擬維修的民機可達性設計缺陷分析方法

鄭 慶

(上海飛機設計研究院,上海 201210)

0 引言

維修性是民用飛機的重要特性,是現代民用飛機設計的一個重要方面。民用飛機可達性設計缺陷分析是維修性設計的一個重要方面,它要求飛機設計初期就要考慮可達性設計[1-2]。國軍標、民航適航標準均對可達性提出明確要求。

GJB/Z 91-97《維修性設計技術手冊》給出了可達性的定義,即“可達性是指維修產品時,接近維修部位的難易程度”,并提出可達性好的定性要求,“產品在維修時,能夠‘看得見,摸得著’,或者便于‘看得見,摸得著’,并無需過多地拆裝及移動,且維修人員采用常規工作姿態就能操作,就是可達性好”[3]。在飛機設計工作中,可達性設計也是維修性設計的主要考慮因素,《飛機設計手冊》第20冊《可靠性、維修性設計》分冊給出了可達性設計的定性要求:“使維修人員易于接近維修部位”[4]。

中國民航《運輸類飛機適航標準》(CCAR-25-R4)將可達性措施列為強制要求,并提出了比國軍標更為詳細的要求,第25.611條中“可達性措施”明確指出“必須具有措施,使能進行為持續適航所必需的檢查(包括檢查主要結構元件和操縱系統)、更換正常需要更換的零件、調整和潤滑”。

因此,維修可達性設計工作不能僅定位在“維修人員容易接近維修部位”,還要保證維修人員在接近該部位后,容易實施后續的檢查、拆裝,調整和潤滑等具體勤務工作。

1 虛擬維修概述

從本質上講,虛擬維修是一種對人機交互過程的仿真,利用計算機仿真與虛擬現實技術,模擬現實中的維修環境、維修對象及維修任務實施的過程來研究評判產品維修過程中可能存在的問題[5]。虛擬維修技術可以作為一種有效的手段應用于民機研制的方案階段與工程研制階段:

1)在方案階段,通過虛擬維修開展總體布置方案的維修性分析,確定維修性的優劣,以避免頻繁的構型更改;并對關鍵設備的維修過程進行仿真,全面驗證系統與設備的維修性,為系統設計方案優化提供依據。

2)在工程研制階段,虛擬維修除了繼續用于維修性的分析與驗證工作外,還被作為規劃保障資源與確定維修程序的重要依據。借助維修任務實施過程的模擬仿真,可以在研制階段實現維修保障資源的合理規劃,并輔助維修手冊的編寫,指導維修培訓和以后的維修工作[6-7]。

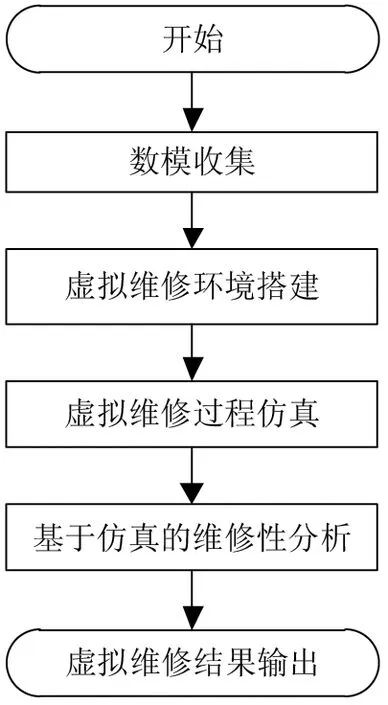

虛擬維修將虛擬現實和維修性分析結合,通過虛擬技術創造出一個逼真的維修環境,真實地仿真實際維修過程,可以作為飛機研制階段發現維修性問題的有效手段,從而驗證飛機滿足規定的維修性設計要求的程度,有助于提高飛機維修性設計水平[8-9]。開展虛擬維修仿真分析工作首先需要搭建虛擬維修環境,包括維修對象、維修工具及地面設備、虛擬人、維修場景等的建模;接著開展維修過程的仿真,一般通過虛擬人和維修場景的交互過程來模擬維修人員實施維修任務的過程,并對仿真的過程及結果進行記錄,如截圖及視頻錄制等。維修過程仿真的核心是維修對象的拆裝過程實現,同時考慮維修過程中虛擬人維修操作姿態的合理性。虛擬維修仿真整體流程如圖1所示。

圖1 虛擬維修仿真流程

2 可達性設計缺陷分析方法

可達性是民用飛機維修性的重要因素,可達性的設計缺陷是當前民機維修性設計缺陷的一種主要形式。通過對現役民用飛機維修性設計缺陷案例進行梳理分析,可將飛機的可達性進一步劃分為維修區域可達性、維修人員可達性、維修工具可達性、維修部件可達性、部件細部可達性五個方面[10-11]。

2.1 維修區域可達性

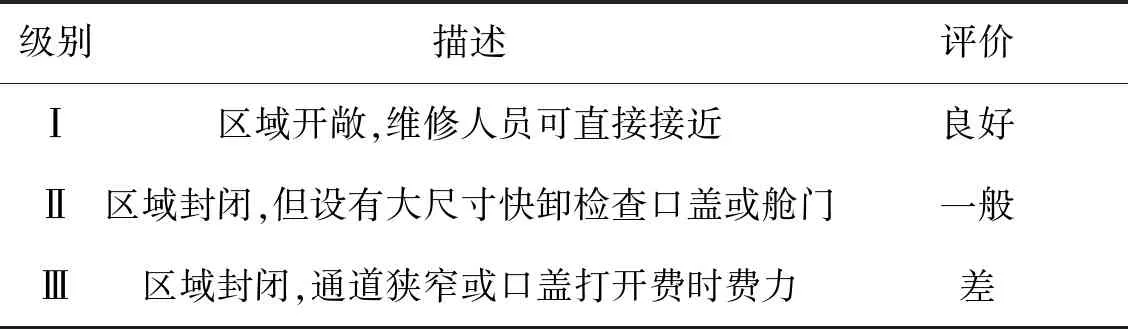

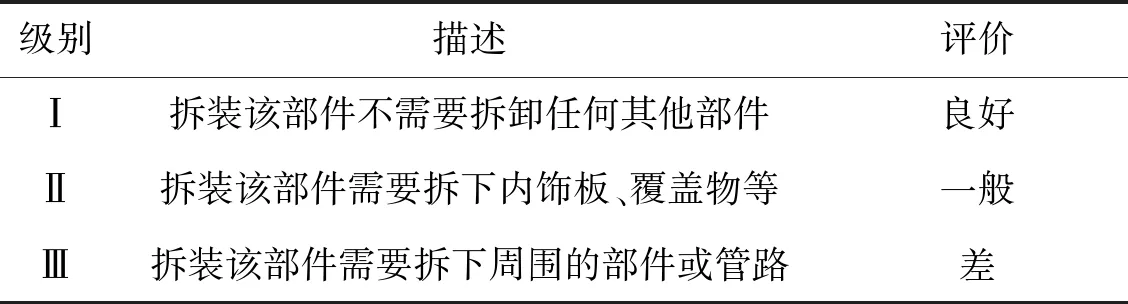

維修區域可達性可以定義為維修區域對維修人員的開放程度。按照接近便利性將維修區域可達性分為三級,如表1所示。

表1 維修區域可達性分析結果判據

2.2 維修人員可達性

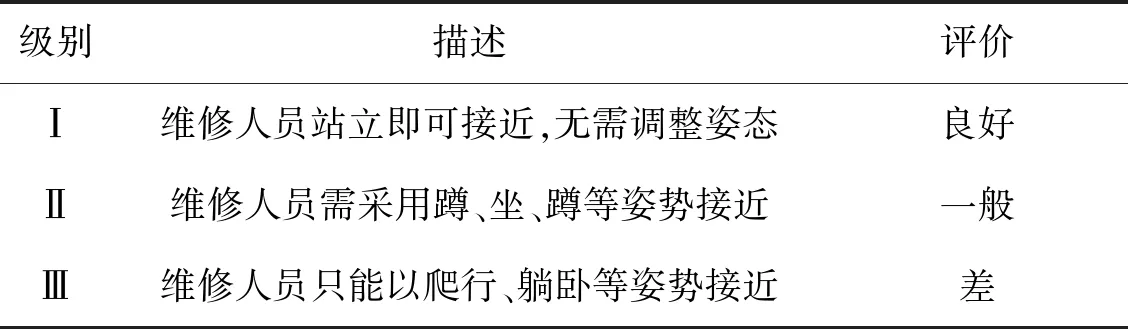

維修人員可達性是指維修人員在維修區域工作時所采取的姿勢及工作姿態的舒適程度。維修人員可達性分為三級,如表2所示。

表2 維修人員可達性分析結果判據

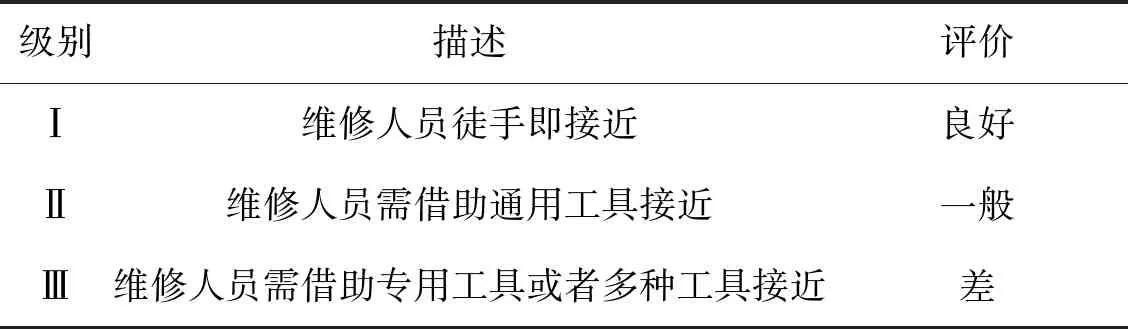

2.3 維修工具可達性

維修工具可達性是指維修人員使用維修工具接近維修部位及執行維修任務的難易程度。維修工具可達性分為三級,如表3所示。

表3 維修工具可達性分析結果判據

2.4 維修部件可達性

部件可達性的優劣不能以該部件是否“看得見、摸得著”,或者是否容易“看得見、摸得著”為判據,而應該以該部件的拆卸是否受周圍部件或管路的影響,即拆卸該部件“是否需要拆卸相鄰部件或管路”為判據。維修部件可達性劃分為三級,如表4所示。

表4 維修部件可達性分析結果判據

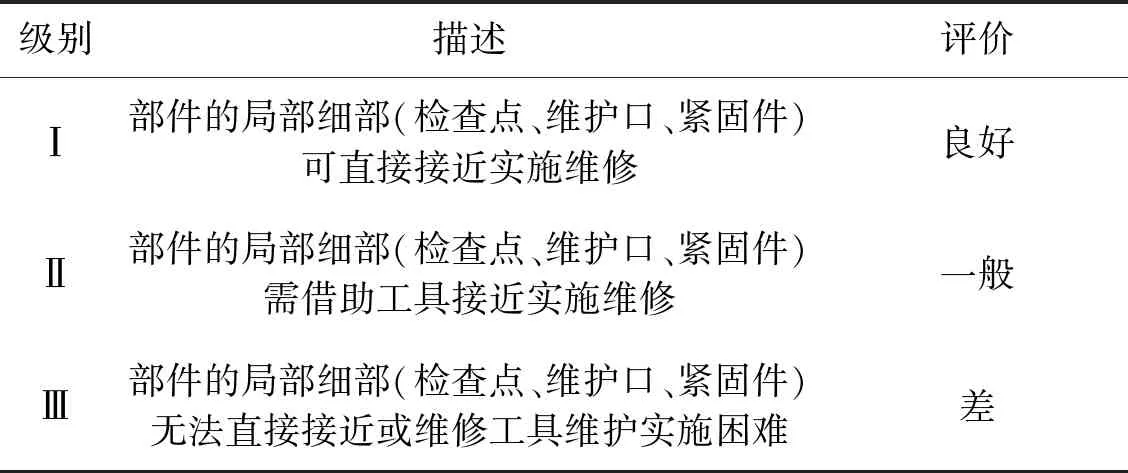

2.5 部件細部可達性

部件細部可達性是指對該部件的檢查、維護(潤滑、充灌等)、拆卸時,部件的檢查點、維護口、安裝定位裝置是否受遮擋,檢查、維護和拆裝所用的工具是否能順利操作,能否將緊固件進行正確安裝、擰緊并保險。部件細部可達性劃分為三級,如表5所示。

表5 部件細部可達性分析結果判據

3 實例驗證

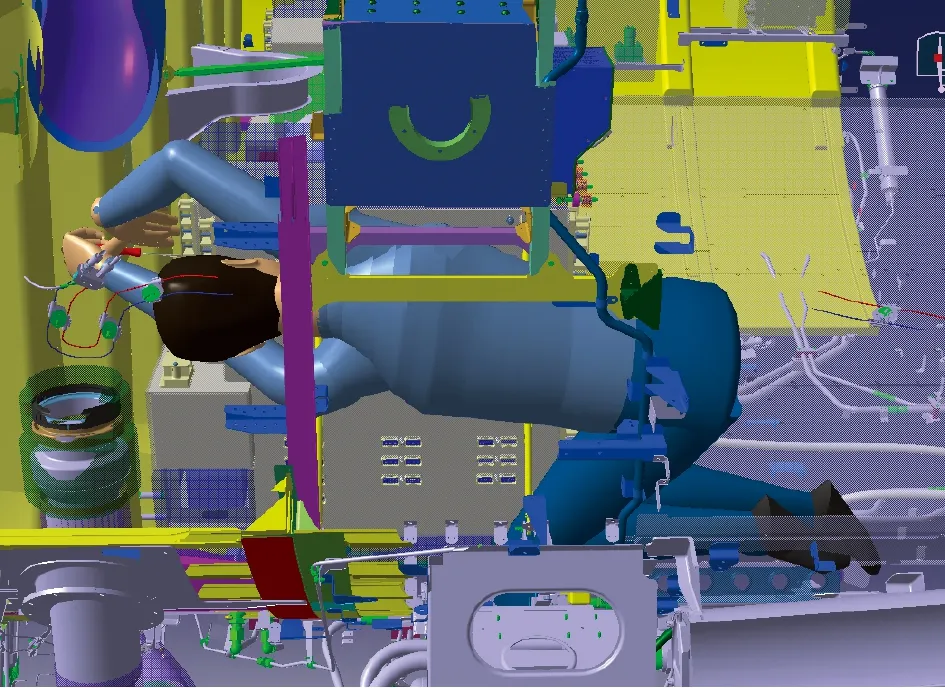

圖2 虛擬維修過程仿真

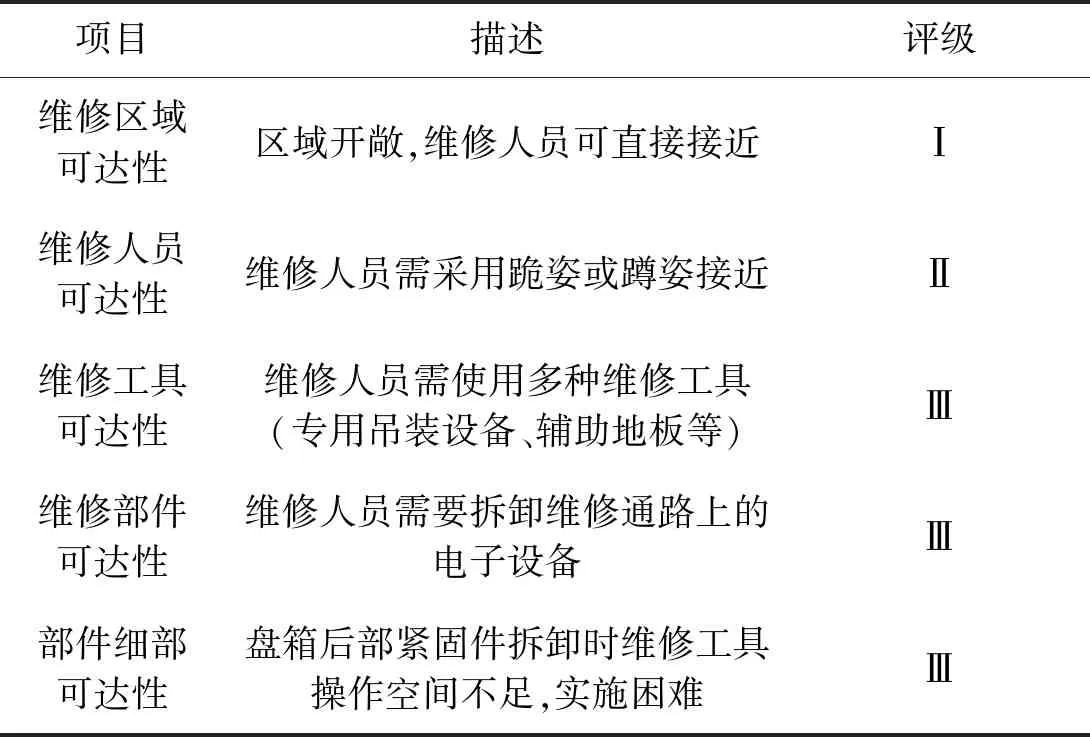

以某型號飛機電子設備艙配電盤箱拆卸為例,搭建了虛擬維修場景,利用DELMIA軟件對該維修任務進行虛擬維修仿真,如圖2所示。通過虛擬維修仿真發現,維修人員打開后貨艙前壁板即可直接接近配電盤箱,維修區域可達性良好;接近并拆卸盤箱緊固件時,維修人員只能采用跪姿或蹲姿,維修人員可達性一般;盤箱較重,拆卸緊固件之后需要使用專用起吊工具和輔助地板,維修工具可達性較差;在安裝輔助地板時,受附件電子設備阻擋,需要拆除該電子設備才能安裝到位,維修部件可達性較差;維修人員使用維修工具拆卸盤箱背部接線柱螺栓時,操作空間不足,部件細部可達性較差。因此,基于可達性分析結果判據,通過虛擬仿真得到該設備的可達性分析結果如表6所示。經分析,配電盤箱拆卸過程中維修人員及工具可達性、部件細部可達性較差,存在可達性設計缺陷,需要進行設計優化。

表6 可達性分析結果

4 結論

在民機研制階段,采用虛擬維修技術開展維修可達性分析,能夠為設計人員提供有效的可達性設計評價依據,較早地發現設計方案中的維修可達性設計缺陷,指導設計人員有針對性地進行設計改進及方案優化,避免后期設計更改,從而降低研制成本。由此可見,虛擬維修是發現并解決民機可達性設計缺陷的一種有效方法。通過對維修區域可達性、維修人員可達性、維修工具可達性、維修部件可達性、部件細部可達性五個方面的分析,并基于可達性分析結果評價體系,建立了維修可達性設計缺陷分析方法,并以某型飛機配電盤箱拆卸為驗證對象,搭建盤箱拆卸虛擬維修環境并開展維修過程仿真,依據可達性分析結果判據針對仿真結果進行分析,給出了基于虛擬維修的某型飛機配電盤箱可達性分析結果,完成了實例驗證。該方法為飛機方案論證、初步設計及詳細設計階段開展維修可達性分析提供了一種可行的技術途徑。