核電廠安全級電氣設(shè)備熱老化試驗方法概述解析

徐學(xué)敏

(上海電器設(shè)備檢測所有限公司,上海 200063)

設(shè)備的設(shè)計壽命是指設(shè)備在一組規(guī)定的在役條件下,可以預(yù)計的性能滿足要求的時間[1]。

設(shè)備鑒定是指通過一系列方法,如試驗、分析或運行經(jīng)驗等手段獲得數(shù)據(jù),證明在特定的環(huán)境條件和運行條件下,該設(shè)備能正常運行,且各項參數(shù)在裕度范圍內(nèi)[2]。

安全級設(shè)備執(zhí)行安全功能的能力可能受到環(huán)境條件和運行條件隨時間變化的影響,我們應(yīng)從設(shè)備的設(shè)計、功能、材料和環(huán)境條件等方面進行審查,以確定顯著的老化機理。

顯著老化機理是指在正常和異常的運行環(huán)境下,使設(shè)備在安裝壽期內(nèi)性能劣化趨勢明顯的老化機理。

了解構(gòu)成安全級電氣設(shè)備的具體材料在其受到環(huán)境和運行應(yīng)力影響下的反應(yīng),是判斷設(shè)備對老化機理的敏感性和由此產(chǎn)生的老化效應(yīng)的一種方法。這些機理可以適用于電子元件以及電氣設(shè)備。

EJ/T 1197-2007《核電廠安全技術(shù)電氣設(shè)備質(zhì)量鑒定試驗方法與環(huán)境條件》中規(guī)定,標(biāo)準(zhǔn)質(zhì)量鑒定程序是通過執(zhí)行一個每種類型設(shè)備所特有的專項質(zhì)量鑒定大綱來實施的。質(zhì)量大綱通常包括以下一系列試驗:基準(zhǔn)試驗、極限運行條件下的試驗、評價設(shè)備性能隨時間變化的試驗、事故和事故后環(huán)境條件的試驗。其中評價設(shè)備性能隨時間變化的試驗包括以下試驗:高溫、低溫、交變濕熱、長期運行、熱老化、輻照、振動老化等[1]。這些試驗是為了檢驗設(shè)備的機械強度、評價其耐久性。由于非金屬元器件會隨著溫度和時間的變化出現(xiàn)劣化,加速熱老化試驗主要用于電氣設(shè)備部件中的非金屬元器件的熱壽命評估。因此核級電氣設(shè)備的加速熱老化試驗是鑒定試驗至關(guān)重要的一個過程,本文主要介紹了目前幾種常用試驗方法,并對其差異及主要應(yīng)用領(lǐng)域進行分析。

1 加速熱老化原理介紹

阿倫尼烏斯公式是化學(xué)反應(yīng)速率常數(shù)隨溫度變化關(guān)系的經(jīng)驗公式,材料的熱氧化分解過程可以用阿侖尼烏斯公式進行表述[3]。

式中:k(T)——反應(yīng)速率常數(shù);

Ead——活化能,單位為J/mol;

T——溫度,單位為K;

R——氣體常數(shù),單位為J/(mol·K)。

阿倫紐斯模型是目前最為成熟和廣泛使用的熱老化模型,其主要假設(shè)是,在一定溫度作用下發(fā)生的化學(xué)反應(yīng)與材料性能的劣化程度之間存在著一定的關(guān)系,反應(yīng)速率取決于運行溫度以及材料的活化能參數(shù)。在一定的溫度范圍內(nèi),可通過提高溫度,縮短作用時間的方法來等效地獲得材料的劣化程度。

2 核級電氣設(shè)備加速熱老化評定方法

2.1 直接選取活化能獲得的熱壽命評定

該方法是基于阿倫尼烏斯定律,通過對有機材料施加熱應(yīng)力,進行人工加速老化。此方法在確定產(chǎn)品活化能的前提下,通過使用條件確定加速老化條件,可用以確定設(shè)備的鑒定壽命。

在使用此方法時,材料活化能數(shù)據(jù)是確定加速熱老化量的關(guān)鍵,應(yīng)注意材料活化能的選擇應(yīng)有代表性。當(dāng)設(shè)備由多種有機材料構(gòu)成時,應(yīng)在由各種材料活化能計算得出的加速老化時間中選擇最為保守的數(shù)值。此方法對于不同的產(chǎn)品,也有不同的活化能取值方法。

加速因子t1/t2應(yīng)按公式(2)計算。

式中:t1——合格壽期的時間,單位為h;

t2——加速老化的時間,單位為h;

T1——正常使用環(huán)境溫度的數(shù)值,單位為K;

T2——加速老化溫度的數(shù)值,單位為K;

φ——材料的活化能,單位為eV;

λ——0.000 086 17 eV?K-1。

此方法主要用于元器件產(chǎn)品,此類產(chǎn)品的有機絕緣材料的組成相對簡單,熱老化壽命時間相對較短,一般為20年及以下。

常見絕緣材料的活化能見表1。

表1 常見的絕緣材料活化能Table 1 Activation energy of common insulating materials

選擇加速試驗條件時也應(yīng)注意試驗時間不應(yīng)過短或者溫度不應(yīng)過高,試驗時間過短,激發(fā)不了材料的老化效應(yīng);試驗溫度過高,超過了絕緣材料的分解溫度,老化機理將被改變。

實踐經(jīng)驗表明,加速因子t1/t2應(yīng)小于250;加速老化時間不應(yīng)低于1000 h。在活化能未知時,可選擇不大于0.8 eV的數(shù)值[4]。表2分別計算了運行溫度40℃,熱老化溫度85℃下等效6年、8年和10年的老化壽命。

表2 元器件不同等效壽命下的老化時間Table 2 Aging time of components under different equivalent life

2.2 基于熱壽命曲線的熱壽命評定

電動機、發(fā)電機、變壓器等產(chǎn)品由多種絕緣材料組成,由于需要評定的熱壽命時間較長,一般為40年或者60年,如果直接選取0.8 eV,熱老化時間將達到上萬個小時。因此需要選取一個合適的活化能是確定此類產(chǎn)品熱壽命最關(guān)鍵的一步。這里以電機為例進行試驗過程的說明。

電機的失效時間和熱力學(xué)溫度符合阿倫尼烏斯方程。

式中:τ——熱壽命時間,h;

A——常數(shù);

B——與活化能有關(guān)的常數(shù);

T——溫度,K。

下面介紹2種熱老化活化能的確定方法。

2.2.1 多溫度點熱老化法

電機的老化試驗一般用絕緣系統(tǒng)來進行,需要選取其有代表性的材料組成絕緣系統(tǒng),包括電磁線、浸漬漆、柔軟復(fù)合材料、絕緣套管、引拔槽楔、綁扎帶、引接線等,不僅要考慮單一絕緣材料的耐溫等級,還要考慮上述產(chǎn)品的相容性,是最復(fù)雜的絕緣系統(tǒng)[5]。

我們可依據(jù)GB/T 17948/IEC 60034-18-1系列標(biāo)準(zhǔn)對其進行熱壽命評定。一般選取三到四個溫度點進行老化,兩個溫度點之間的間隔一般不小于10 K,不大于20 K。

熱老化試驗用模型線圈為樣品,散繞繞組模型一般每個溫度至少選取10個樣品(GB/T 17948.1-2000版要求至少選取10個樣品,2018版要求至少選取5個樣品,由于散繞繞組模型在制樣過程中受外界人為因素的影響較大,建議選取10個樣品),成型繞組模型一般每個溫度點至少選取5個樣品。5個樣品是滿足統(tǒng)計置信度的最小推薦數(shù)量。

按照以下程序進行試驗。

(1)質(zhì)量保證試驗

外觀檢查及耐壓試驗。

外觀檢查主要檢查模型線圈表面是否平整,漆膜是否有破壞,端部是否有變形等現(xiàn)象,以防止該缺陷影響產(chǎn)品的性能。

耐壓試驗:模型線圈應(yīng)經(jīng)受持續(xù)的耐電壓試驗,試驗應(yīng)全部通過。

一般散繞繞組按如表3選擇,持續(xù)時間為10 min。

表3 散繞繞組試驗參數(shù)表Table 3 Parameter table of voltage withstand test for wire wound windings

成型繞組選擇2UN進行試驗,持續(xù)時間1 min。

(2)初始診斷試驗

進行診斷分周期的全部試驗,包括振動試驗、潮濕試驗、耐壓試驗,按順序進行。

以上試驗全部合格以后,試樣投入到熱老化試驗循環(huán)中。

(3)熱老化分周期

選擇的最低老化溫度應(yīng)至少得到5 000 h的平均壽命,最高溫度應(yīng)至少得到100 h的平均壽命。通常按照28~35 d或者更長的暴露周期選定最低老化溫度。

此外,至少應(yīng)選擇兩個較高的老化溫度點,溫差間隔為20 K或者更大。當(dāng)用多于四個老化溫度點進行試驗時,可采用少于20 K的溫差間隔。最高溫度應(yīng)產(chǎn)生至少100 h的平均壽命。

為使因外推引起的誤差為最小,最低試驗溫度應(yīng)不高于外推求得溫度的25 K。

(4)診斷分周期

每個試樣按振動試驗、潮濕試驗、耐壓試驗順序進行診斷試驗。

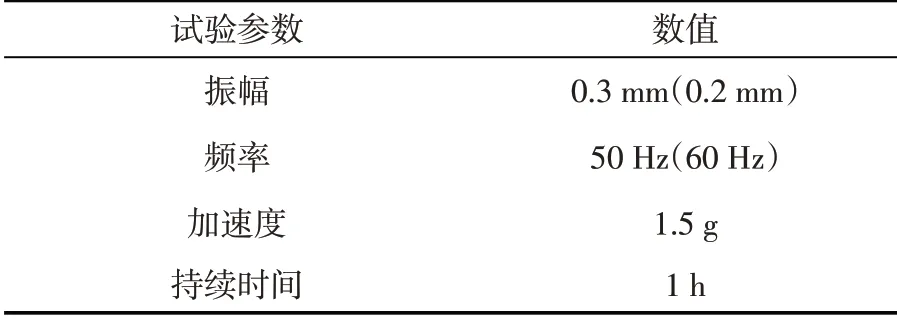

振動試驗在振動臺上進行,參數(shù)見表4。

表4 振動試驗參數(shù)表(GB/T 17948.1-2018)Table 4 Parameter table of vibration test

潮濕試驗:應(yīng)產(chǎn)生可見凝露,暴露時間為48 h,試品的溫度控制在15~35℃范圍內(nèi)[6,7]。對于完全封閉的絕緣結(jié)構(gòu),可能另外需要進行浸水試驗。

耐壓試驗:在潮濕試驗完成且試品溫度接近室溫后進行,試樣應(yīng)保持潮濕。試驗電壓的選擇同質(zhì)量保證試驗。試樣任一形式連續(xù)兩個周期擊穿即記錄為失效。

對熱老化試驗結(jié)果進行阿侖尼烏斯坐標(biāo)(壽命的對數(shù)—絕對溫度的倒數(shù))的線性回歸分析,得到絕緣系統(tǒng)的熱壽命方程。以上試驗方法至少需要10個月的時間(通常需要12個月甚至更長的時間)才能完成全部。

2.2.2 單溫度點熱老化試驗(熱重分析法)

如絕緣材料或絕緣系統(tǒng)的主要成分為浸漬漆和漆布,可依據(jù)JB/T 1544-2015標(biāo)準(zhǔn),通過Tg快速確定其活化能,并通過單溫度點(為了節(jié)省時間,一般選取高溫點)來驗證活化能。試驗時間約3~4個月。

用單溫度點法確定活化能,需將整個絕緣系統(tǒng)中的全部組分材料磨成粉末,混合均勻后,取8~20 mg,進行熱失重試驗,得到熱失重曲線,取失重5%~50%(間隔5%)所對應(yīng)的10個溫度值,按下列經(jīng)驗公式(4)計算該材料的活化能Ep。

式中:E0——常數(shù),單位為J/mol;

R——氣體常數(shù),8.314 J/(K·mol);

C0——系數(shù);tn——對應(yīng)于每個W/Wa的溫度值的數(shù)值,單位為℃;

ΔW/Wa——失重百分?jǐn)?shù);

ΔW——試樣在tn下的失重量的數(shù)值,單位為mg;

Wa——試樣總是重量的數(shù)值,單位為mg;E0,RC0按試驗條件取值,依據(jù)JB/T 1544。

3 方法對比分析

方法1:直接選取活化能獲得的熱壽命評定,需要根據(jù)產(chǎn)品材質(zhì)進行特征活化能的選取,或者選擇標(biāo)準(zhǔn)EJ/T 1197-2007推薦保守值。由于并不是所有材料均有已知活化能,大部分鑒定均需選擇標(biāo)準(zhǔn)推薦保守值,因此對于產(chǎn)品的鑒定可能存在裕度過高的可能,或者可能產(chǎn)品活化能低于保守值,一定程度上存在鑒定不可靠的風(fēng)險,因此目前該方法僅廣泛應(yīng)用于元器件的熱壽命鑒定。

方法2:基于熱壽命曲線的熱壽命評定——多點法。該方法是國際通用的試驗方法,需先對產(chǎn)品模型進行加速熱壽命試驗,確認(rèn)熱壽命方程,根據(jù)熱壽命方程再對成品進行熱老化鑒定試驗,本方法的熱壽命方程根據(jù)實際試驗結(jié)果獲得,可靠度較高,但整體鑒定時間較長,樣品需求量較大。目前主要應(yīng)用于活化能較高但不確定的產(chǎn)品,例如核電電機的鑒定等。

基于熱壽命曲線的熱壽命評定——單點法。該方法是參考我國行業(yè)標(biāo)準(zhǔn),利用熱重分析的方法快速得到活化能結(jié)果,結(jié)合單點熱老化試驗結(jié)果確認(rèn)熱壽命方程,根據(jù)熱壽命方程再對成品進行熱老化鑒定試驗。該方法的整體鑒定時間較短,但是該試驗方法還未得到國際上的廣泛認(rèn)可,只能作為參考使用。

4 結(jié)論

目前核電電氣產(chǎn)品中的非金屬零部件的活化能數(shù)據(jù)庫較少,大部分需要依據(jù)標(biāo)準(zhǔn)推薦保守值或長期試驗的方法獲得,后續(xù)根據(jù)運行經(jīng)驗和長期試驗結(jié)果,可匯總完善實際活化能數(shù)據(jù)庫,一方面可以降低產(chǎn)品設(shè)計裕度,另一方面可以縮短鑒定時間和費用。