煤與瓦斯突出實驗加壓方式及其對煤體受力的影響分析

程 麗

(中煤科工集團重慶研究院有限公司,重慶 400037)

目前,煤與瓦斯突出(以下簡稱“突出”)仍是影響煤礦安全生產的嚴重災害之一。自2009年頒布《防治煤與瓦斯突出規定》以來,隨著技術的不斷進步及監管的日趨嚴格,突出事故發生起數及造成的死亡人數顯著降低。但2019年下半年貴州省連續發生 3起較大及以上突出事故,超過上年同期水平,體現出突出災害的復雜性及控制的難度。

國內外學者對煤與瓦斯突出災害機理及防治技術的研究已有上百年歷史。早期主要采用現場調研、理論及數值分析方法,隨著實驗技術的進步,采用物理模擬開展煤與瓦斯突出機理研究成為主要的研究方法。從1951年前蘇聯В.В.霍多特等[1]首次進行了一維突出模擬實驗開始,學者們通過物理模擬實驗對突出機理展開了大量的研究[2-5]。近年來,為進一步探索煤與瓦斯突出機理,突出模擬實驗裝置逐漸從一維到三維,從小型化到大尺寸發展。由于實驗裝置尺寸及深部煤層應力的提高,對實驗裝置的力學加載能力有了更高的需求。筆者通過調研及數值模擬方法,對現有突出模擬實驗裝置的加載方式及壓板結構進行分析,為優化完善煤與瓦斯突出實驗裝置能力提供指導。

1 突出模擬實驗裝置加載方式現狀

典型的三維煤與瓦斯突出模擬實驗裝置主要由力學加載裝置、高壓密封箱體、充氣系統、數據采集系統等構成。其中力學加載裝置用于相似材料壓制及模擬突出煤層的應力環境;高壓密封箱體用于模擬煤層及為瓦斯儲存提供密封環境,同時還具備在突出口誘導突出開啟的作用;充氣系統及數據采集系統分別用于向高壓密封箱體中充填實驗氣體及監測實驗數據。

近年來研制的三維突出實驗裝置力學加載裝置,按加載方向可分為單向加載、雙向加載和三向加載;按加載裝置用途可分為利用現有的伺服壓力實驗機和獨立的力學加載裝置兩種類型;按各向加載的壓頭數量可分為集中加載和分布式加載。以下按加載方向的分類方式進行分析。

1)單向加載

采用單向加載對煤體施加軸向應力,主要是利用現有成熟的電液伺服壓力實驗機作為力學加載裝置。其中采用集中加載方式的有:袁瑞甫等[6-7]以AM-5000 型微機控制電液伺服壓力實驗機作為突出模擬實驗的力學加載系統,可給煤體施加40 MPa的應力,其突出模型尺寸較小,內徑360 mm,高度650 mm,利用該裝置研究不同強度(軟煤、中硬煤f>0.5)、不同含水率煤體的突出發生規律;歐建春等[8-9]以YAW4306 微機控制電液伺服壓力實驗機作為力學加載系統,可施加3 000 kN軸向力。采用分布式加載方式的有:張春華[10]、高魁[11-12]、王剛[13]等利用現有的地質力學實驗平臺搭建了突出模擬實驗裝置,模型尺寸分別為2 500 mm×1 000 mm×1 500 mm、3 000 mm×2 600 mm×1 800 mm,其軸向有6個液壓千斤頂分兩排布置,該方法密封箱體由鋼板密封焊接而成,由于尺寸較大,且分布式加載導致受力不平衡而存在氣密性差的問題;聶百勝[14]、胡守濤[15]等研制的中等尺寸煤與瓦斯突出物理模擬裝置模型為 1 500 mm×600 mm×1 000 mm,軸向最大加載應力 20 MPa,由3個液壓加載軸構成,可模擬煤層受采動影響的非均勻分布情況。

2)雙向加載

對突出煤體的軸向及垂直突出口的水平方向采用雙向加載的典型代表有中煤科工集團重慶研究院有限公司研制的深井煤巖瓦斯動力災害模擬實驗系統[16-17]。該模擬實驗裝置模型尺寸為1 500 mm×800 mm×800 mm,采用集中加載方式,軸向最大可加載3 000 t、水平對稱可加載2 000 t,為現有力學加載能力最高的模擬系統。

3)三向加載

采用三向加載方式可更真實地模擬突出煤體賦存的地應力環境。郭品坤[18]、涂慶毅[19]等以YAW-5000 型電液伺服壓力機作為軸向加載裝置,并在左右兩側及突出密封箱體后側安置液壓千斤頂施加三向應力,模型尺寸較小(250 mm×250 mm×310 mm),各向均為集中加載方式。許江等[20-21]首次提出非均勻加載概念,并將其應用于模擬采動應力狀態,研制的多場耦合煤礦動力災害模擬實驗系統模型尺寸為 1 050 mm×410 mm×410 mm,軸向由4個液壓缸構成,水平左右4個、后方1個液壓缸,加載應力10 MPa。LU Y Y[22]、YUAN L[23-24]等研制的大型突出模擬實驗裝置由于尺寸較大,采用單軸集中加載方式對壓力機性能要求較高,故均采用多組液壓缸分布式加載。

2 壓板結構對煤體受力影響的數值模擬

由于突出模擬實驗的模型逐漸向大尺寸發展,對實驗裝置的力學加載能力要求提高。通過上述分析可知,主要采用兩種方式解決大尺寸下突出模型的力學加載問題:一種方式為采用多組液壓缸分布加載,該方式成本較低,但對各個液壓缸的協同控制能力要求高,對密封系統的氣密性有一定影響;另一種方式為直接提高力學加載系統剛度、液壓缸加載能力,該方式可控性好,而且其壓頭較少對密封箱體的氣密性影響較小,但成本較高。對于大尺寸突出模型采用集中單缸加載時,其壓板結構對突出煤體應力同樣產生影響。以中煤科工集團重慶研究院有限公司研制的突出模擬實驗裝置為例,利用COMSOL模擬軟件固體力學模塊,分析不同壓板結構對突出煤體應力變形的影響。

2.1 幾何模型及參數

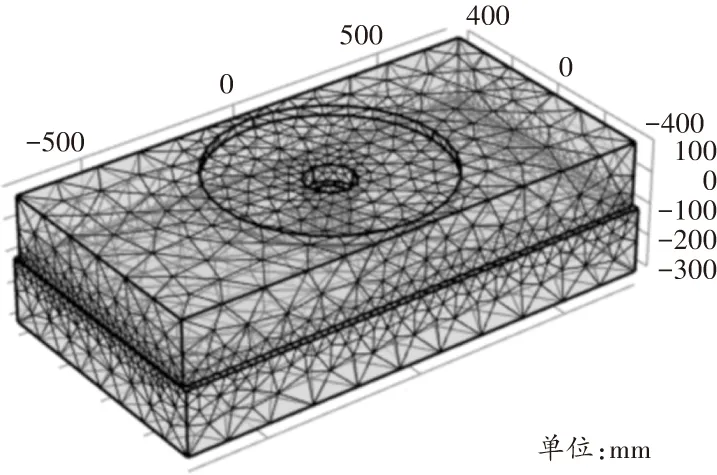

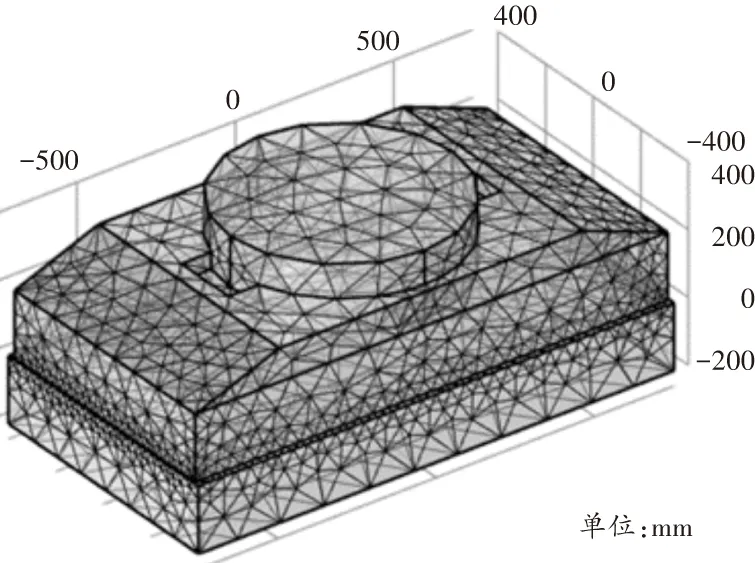

突出模擬實驗裝置的密封箱體內部空間為 1 500 mm×800 mm×1 100 mm(長×寬×高),構建 2種壓板結構的幾何模型,其上部為壓板,下部為突出煤相似材料。模型Ⅰ為平板型結構,其尺寸為 1 490 mm×780 mm×200 mm,中心有直徑700 mm、深20 mm的圓孔用于連接上壓頭。模型Ⅱ為梯型結構,其尺寸為下沿1 490 mm、上沿960 mm,高300 mm,中心有直徑700 mm、深100 mm的圓孔用于連接上壓頭。突出煤相似材料尺寸均為1 500 mm×800 mm×300 mm。幾何模型及網格劃分如圖1所示。

(a) 模型Ⅰ(平板型結構)

(b)模型Ⅱ(梯型結構)

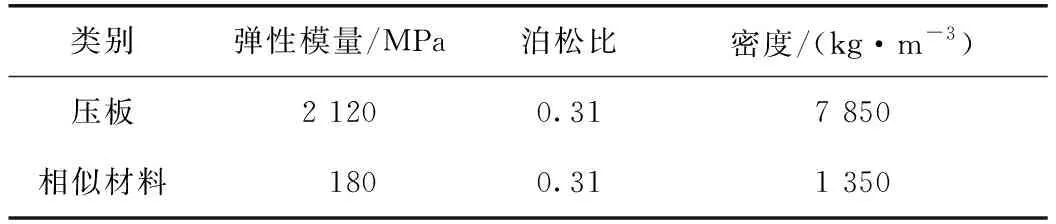

為簡化分析,采用線彈性模型。模型基本參數來自前期開展的實驗材料的測試結果[16],具體如表1所示。由于突出模擬實驗裝置壓力機最大加載能力為30 MPa,故模擬上部施加的邊界荷載為30 MPa;四周為滾軸控制,下部為固定位移邊界。待參數設定好后采用穩態計算對模型應力變形規律進行分析。

表1 模型參數

2.2 模擬結果與分析

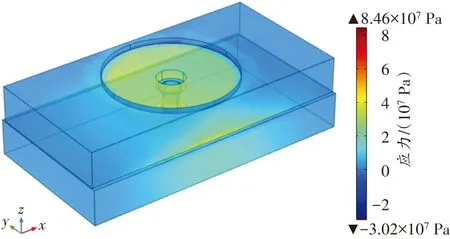

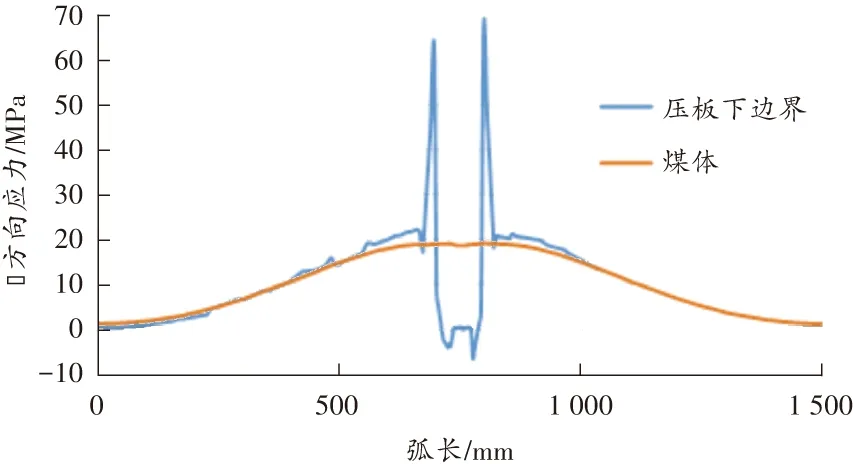

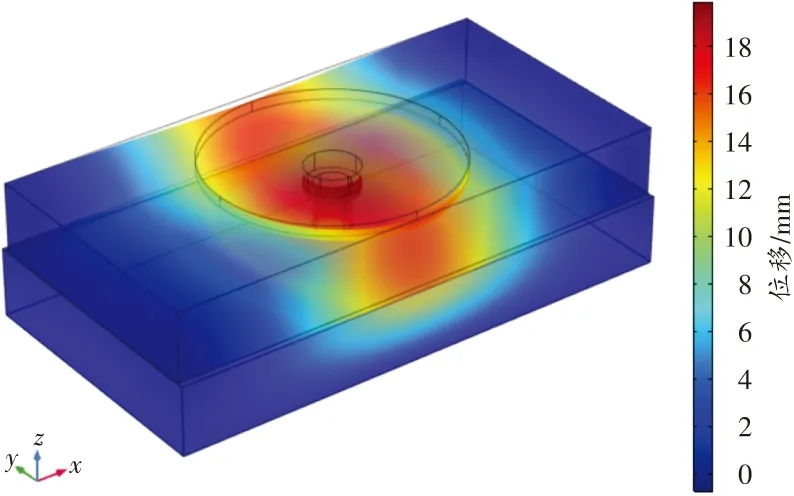

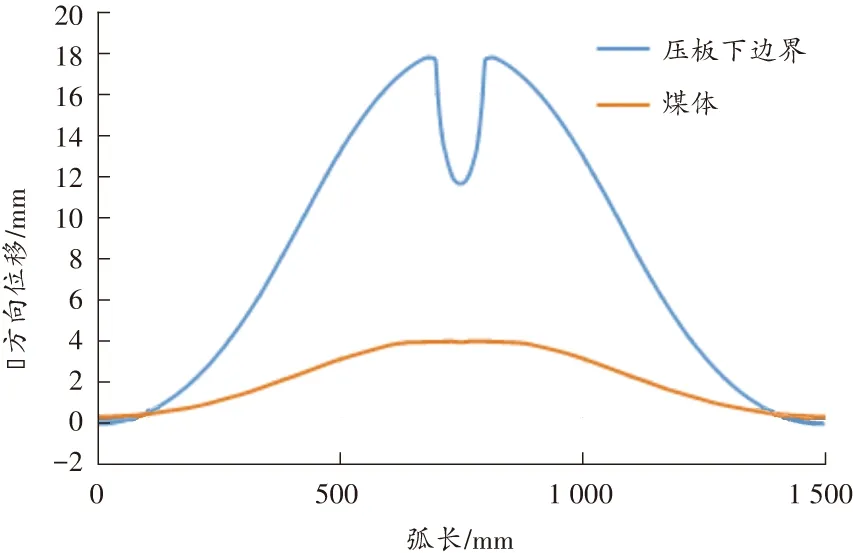

1)模型Ⅰ條件下的應力變形分布規律

模型Ⅰ條件下壓板及下部相似材料的應力與變形分布圖如圖2和圖3所示。可以看出,在模型Ⅰ條件下壓板及下部相似材料在受力過程中應力與變形分布極不均勻。壓板中心圓孔及與壓頭相交的邊界處存在極大的集中應力。壓板下邊界中線應力最大與最小處相差達65 MPa,距壓板15 cm處的煤中中線應力最大與最小處相差達28 MPa。壓板下邊界中線位移最大與最小處相差達18 mm,距壓板15 cm處的煤中中線位移最大與最小處相差達16 mm。

(a)應力分布云圖

(b)中線的應力分布曲線

(a)位移分布云圖

(b)中線的位移分布曲線

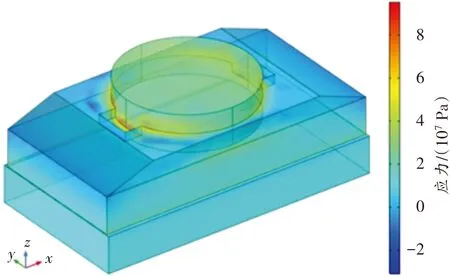

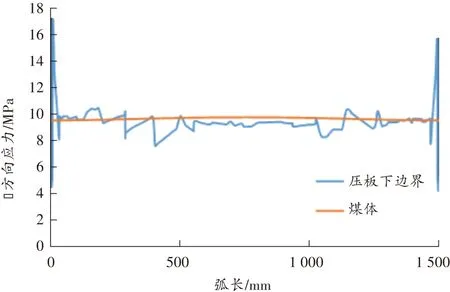

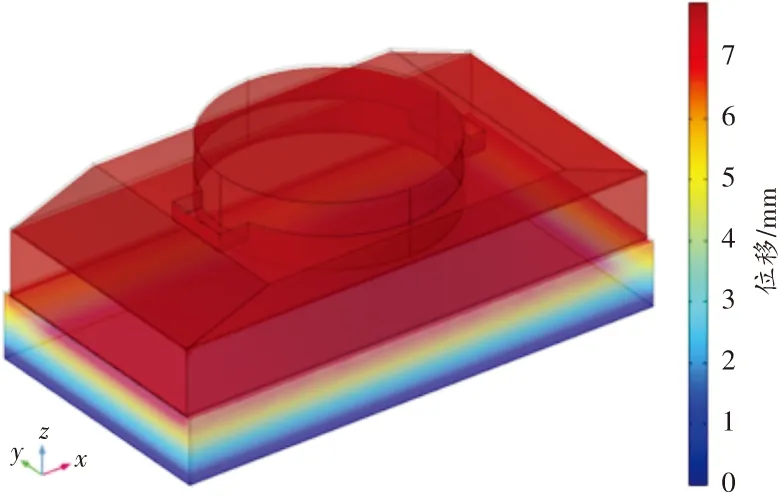

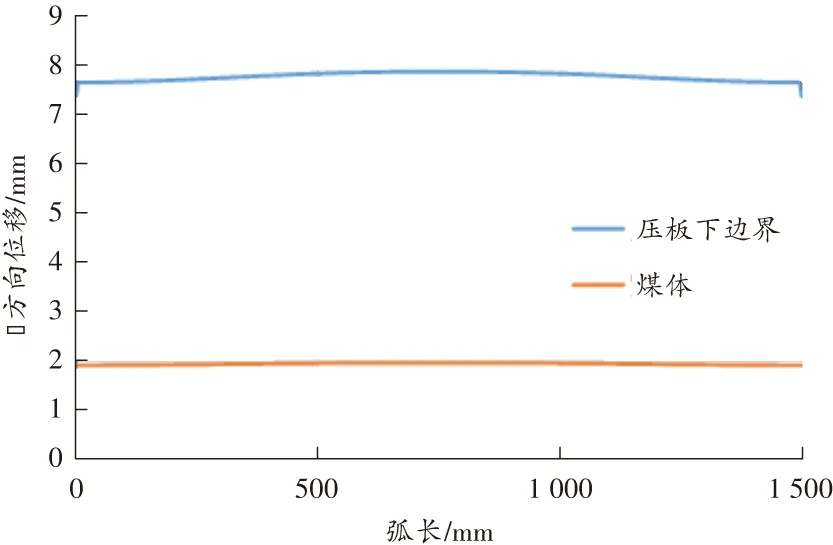

2)模型Ⅱ條件下的應力變形分布規律

模型Ⅱ條件下壓板及下部相似材料的應力與變形分布圖如圖4和圖5所示。可以看出,原始壓板及下部相似材料在受力過程中應力變形分布較均勻。壓板邊界處存在一定程度的集中應力。

(a)應力分布云圖

(b)中線上的應力分布曲線

(a)位移分布云圖

(b)中線上的位移分布曲線

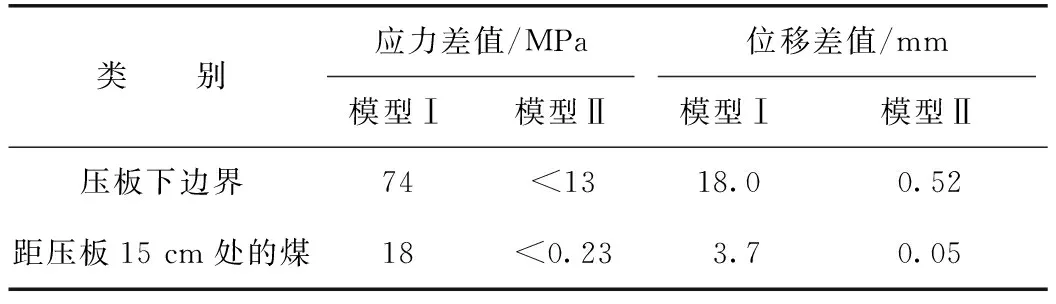

2種模型邊界與中心位置處的應力、位移差值對比如表2所示。由表2可以看出,壓板結構對下方煤體受力與變形有著較大影響。根據數值模擬結果得知,模型Ⅱ相對模型Ⅰ的壓板受力變形及下部煤體受力變形較為均勻。

表2 應力及變形差值對比

3 結語

分析了現有三維煤與瓦斯突出模擬實驗裝置的力學加載系統的類型及特點,由于突出模擬實驗的模型逐漸向大尺寸發展,對實驗裝置的力學加載能力要求提高,現主要采用多組液壓缸分布加載及提高力學加載系統剛度、液壓缸加載能力2種方式解決大尺寸下突出模型的力學加載問題。利用COMSOL模擬軟件固體力學模塊分析了不同壓板結構對突出煤體應力變形的影響,得到模型Ⅰ條件下由于壓板受力集中,下方煤體邊界與中心位置應力差高達18 MPa、位移差達3.7 mm;模型Ⅱ條件下下方煤體邊界與中心位置應力差小于0.23 MPa、位移差為0.05 mm。為提高力學加載系統對突出煤體施加應力的均勻性,需對壓板結構進行優化設計。