非設計工況風扇形變與氣動影響數值模擬研究

楊小賀,曹 博,劉世文

(中國航發商用航空發動機有限責任公司,上海 200241)

風扇部件是大涵道比民用渦扇發動機的關鍵部件之一,對發動機的推力、耗油率、質量等指標有著決定性的影響。為降低耗油率,涵道比不斷增大,葉片尺寸不斷增大,進而風扇葉片加工狀態(冷態)和實際運轉狀態(熱態)的變形量也隨之增大[1]。此外,為了實現輕量化設計,先進的民機風扇葉片采用空心結構或復合材料,剛度降低,且先進的葉片造型多采用復合彎掠造型設計[2],變形量較大,如大涵道比風扇葉尖反扭角可達5°[3]。此外,在開展風扇葉片冷熱態轉換和非設計工況數值模擬時,實際工程會在精度允許的范圍內進行簡化,帶來理論葉型和實際葉型的偏差,進而對風扇性能產生影響,甚至帶來氣彈穩定性的問題[4]。

在理論葉型和實際葉型的形變差異帶來的對性能的影響方面,考慮的因素如冷態葉型擬合、設計工況冷熱態轉換、加工誤差、葉尖間隙、裝配誤差、性能衰退等。1993年,Mahajan[5]等人研究了離心、氣動、溫度載荷對于風扇葉片變形影響。2007年,Wilson[3]等人研究了工作狀態下葉片的安裝角變化并預測了其對風扇氣動性能的影響。2011年,鄭赟[6]等人采用流固耦合方法,對減小剛度后的Rotor 67風扇進行了計算,重點研究了設計點附近的流場變化,結果表明風扇流量、效率均有所降低。對形變問題,諸多學者基于設計工況下風扇變形的研究,發展出了較為成熟的設計分析方法[7-11]。

然而,在發動機實際設計及使用過程中,工況極為復雜。不同工況下,氣動載荷和離心載荷存在差異,風扇非設計狀態葉型也將與設計狀態產生偏差,此種偏差隨環境條件及轉速的變化而改變。如地面相似工況與空中物理工況下,以及部分轉速與設計轉速工況下,葉型的真實狀態偏離設計熱態,金屬角與積疊規律等幾何參數的改變將對氣動性能產生重要影響[12-16]。

本文對上述換算工況與物理工況的熱態葉型形變偏差,以及部分轉速與設計轉速熱態葉型的形變偏差進行分析,量化風扇葉片理論葉型與實際葉型的形變偏差對性能的影響,進而為風扇數值模擬分析結果的修正提供依據。

1 物理工況與換算工況風扇葉片偏差分析

1.1 研究對象

本文以某型民機大涵道比復材風扇葉片為基礎,開展數值模擬分析。風扇葉片直徑接近2 m,采用全三維復合彎掠設計,葉片中上部后掠,以降低激波損失,實現高氣動效率,葉片尖部前掠以滿足失速裕度要求,提高氣動穩定性。

1.2 冷熱態轉換方法

本文利用ANSYS軟件,通過有限元方法,疊加離心、氣動載荷計算,進行葉片的冷熱態轉換。單元類型為Solid185,單元數為94 795,節點數為104 756。材料選用IM7/IM9,葉片剛度分布根據復材設計方案獲得。

1.3 熱態葉型差異分析

民機風扇葉片通常采用高空巡航物理工況點進行設計,并在該物理工況進行葉片的冷熱態轉換,以保證在整個飛行包線中權重較大的部分保持高效率。而當整機或試驗件在地面開展相似換算工況點的試驗時,為節約成本,考慮加工周期、成本、模具等因素,經常采用同一套冷態葉型進行葉片加工,尤其對復材葉片。而物理工況與換算工況的離心力和氣動載荷均不同,從而葉片在地面換算工況對應的熱態葉型與高空設計狀態的熱態葉型存在偏差,由此帶來性能上的差異。

具體如圖1所示,某復材風扇葉片根據經濟巡航物理工況狀態的熱態葉型,在巡航點完成冷熱態轉換,得到對應巡航點熱態葉型的理論冷態葉型。然后,在地面經濟巡航的相似換算工況,施加離心載荷和氣動載荷,計算得到地面換算狀態的熱態葉型。本文對熱態葉型A和熱態葉型B的偏差,以及在換算工況下氣動性能的差異進行分析。

圖1 風扇葉片高空巡航與地面換算狀態葉型偏差示意圖

經濟巡航工況如圖2所示,物理狀態設計熱態葉型A與地面換算狀態實際熱態葉型B對比,葉片地面換算狀態的離心力和氣動載荷均比高空狀態大,由于離心力使葉片向壓力面傾斜,而氣動載荷使葉片向吸力面傾斜。對復材葉片來說,質量較輕,離心力的變化相對于氣動載荷的變化相對小些,因此地面狀態熱態葉型較理論葉型向吸力面方向傾斜。圖3給出了周向偏移量隨相對展高的變化,最大偏移量約為7.5 mm。

圖2 真實熱態葉型與設計熱態葉型(灰色:設計熱態葉型;紅色:實際熱態葉型)

圖3 真實熱態相對設計熱態周向偏差(向壓力面側偏移為正方向)

如圖4所示,葉型對比(對齊前緣)結果表明,相比設計熱態葉型,真實熱態葉型在葉根附近幾乎不變。葉片中部區域進口金屬角相近,出口金屬角偏開約0.4°。葉尖區域,進口金屬角與出口金屬角均偏小約0.9°。中上部受氣動載荷增大的影響,扭角的表現均為偏開的趨勢。

(a)50%展高

1.4 三維數值模擬軟件

三維數值計算采用商業軟件Numeca的Fine/Turbo求解器。應用有限體積差分格式對相對坐標系下的三維雷諾平均Navier-Stokes方程求解,空間離散采用中心差分格式,時間項采用4階Runge-Kutta方法迭代求解,湍流模型為Spalart-Allmaras(簡稱S-A模型)。進口給定標準大氣,軸向進氣,內、外涵分別給定出口平均半徑處的靜壓,求解徑向平衡方程。固壁為絕熱、無滑移邊界條件。各交界面處采用周向守恒方法處理。特性線計算方法為固定內涵出口靜壓(設計工況背壓),改變外涵出口靜壓,獲取風扇增壓級外涵特性曲線。同樣,固定外涵出口靜壓(設計工況背壓),改變內涵出口靜壓,獲取風扇增壓級內涵特性曲線。

風扇增壓級共9排葉片,如圖5和圖6所示,風扇和外涵導葉的網格拓撲為O4H型,增壓級的網格拓撲為周向非匹配H-O-H型。其中,風扇展向共161層網格,內涵展向69層網格,外涵展向101層網格。在設定中,第一層網格到壁面距離為5×10-6m,網格y+值小于10。分流環處的網格布置采用C型網格,如圖7所示。風扇間隙為0.7 mm,增壓級R1、R2設置為0.6 mm,R3設置為0.7 mm,間隙區徑向網格節點數分別為17個。計算域總網格數約為1 440萬。網格數量對計算結果的影響如圖8、圖9所示。

圖5 三維網格示意圖

圖6 風扇B2B面網格節點

圖7 分流環網格設置

圖8 網格數量對外涵流量的影響

圖9 網格數量對內涵流量的影響

1.5 風扇增壓級內、外涵特性計算結果

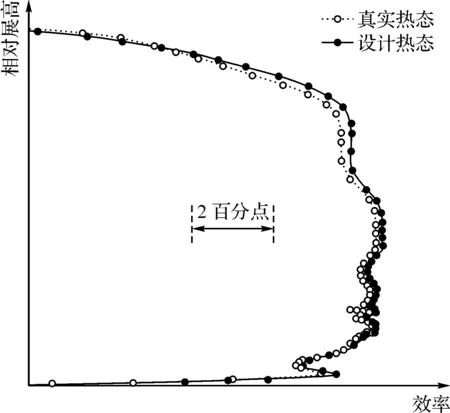

圖10給出了真實熱態葉型和設計熱態葉型在高溫起飛和經濟巡航狀態下的外涵計算特性。由于葉片中上部呈現打開趨勢的形變,真實熱態葉型的流量、壓比在兩個工況下均有所提高。以經濟巡航工況為例,實際葉型外涵換算流量偏高0.94%,壓比偏高1.18%。兩者設計點效率基本維持不變,失速裕度相當。同樣,如圖11所示,經濟巡航工況,實際葉型內涵換算流量偏高0.52%,壓比偏高0.22%。由于流量增大,馬赫數增大,葉型損失增大,內涵效率下降0.4個百分點,失速裕度相當。

(a)效率流量特性線

(a)效率流量特性線

1.6 經濟巡航設計點風扇葉片流場分析

圖12給出了經濟巡航轉速設計點風扇轉子效率沿葉展方向分布情況。由于葉型中上部呈打開趨勢,真實熱態葉型的增壓比有所增大,子午速度也相應增大。葉根區域由于軸向速度的增加,葉型損失增大,效率降低。葉中和葉尖區域,雖然來流速度增加,但由于激波加功作用增強,增壓比提升,整個外涵效率相當。

圖12 風扇轉子效率展向分布

圖13給出了真實熱態葉型與設計熱態葉型不同展高葉片表面等熵馬赫數分布。由于流量提升,真實熱態葉型各葉展位置進口相對馬赫數均增大,損失增加。高葉高區域,真實葉型由于軸向速度增大,攻角向負攻角偏移,這也使得葉尖激波后移,強度增加。圖14給出了經濟巡航設計點風扇葉片極限流線分布,可以看出真實熱態葉型激波強度明顯增加,是外涵流量、壓比提高的主要原因。

(a)10%展高

圖14 經濟巡航設計點風扇極限流線(左:設計熱態葉型;右:真實熱態葉型)

2 設計轉速與部分轉速工況

2.1 熱態葉型差異分析

在地面進行部件或整機試驗時,非設計轉速的離心力和氣動力與設計轉速存在差異,由此風扇在部分轉速的真實熱態葉型也將與設計轉速熱態葉型不同。而在開展非設計工況如部分轉速的數值模擬分析時,為降低分析的周期,經常簡化采用設計轉速的熱態葉型開展分析,由此也會帶來性能上的偏差。

如圖15所示,為排除第1章中空中物理工況和地面換算工況的區別,首先對風扇葉片在地面換算工況下進行轉冷,然后在70%換算轉速下,施加該轉速離心載荷和氣動載荷,得到70%換算轉速下真實熱態葉型,進而比較設計熱態葉型與真實熱態葉型的幾何及性能差異。

圖15 風扇葉片部分轉速與設計轉速葉型偏差示意圖

如圖16所示,在70%換算轉速,離心載荷及氣動載荷均降低,而離心載荷降低的作用大于氣動載荷降低的作用,因此真實葉型相對于熱態葉型向吸力面轉動,但變化量級相對較小。圖17給出了真實熱態葉型相比設計熱態葉型產生的周向偏移量,最大偏移量約為1.8 mm(向吸力面方向)。

圖16 真實熱態葉型與設計熱態葉型(灰色:設計熱態葉型;紅色:實際熱態葉型)

圖17 真實熱態葉型與設計熱態葉型重心周向偏移量(向壓力面側偏移為正方向)

通過葉型參數計算,相比設計熱態葉型,真實熱態葉型在葉根區域進出口金屬角基本不變。葉中區域進口金屬角偏小0.2°,出口金屬角相近。葉尖區域進口金屬角偏小約0.8°,出口金屬角偏大約0.5°,如圖18所示。

(a)50%展高

整體來說,該葉片在部分轉速與設計轉速的葉型偏差相對較小,這是由于在設計過程中采取了罩量調整等措施,在設計轉速下的冷熱態變形量控制較好,因此在部分轉速與設計轉速下的理論葉型與實際葉型的差別并不顯著。

2.2 風扇增壓級內、外涵特性計算結果

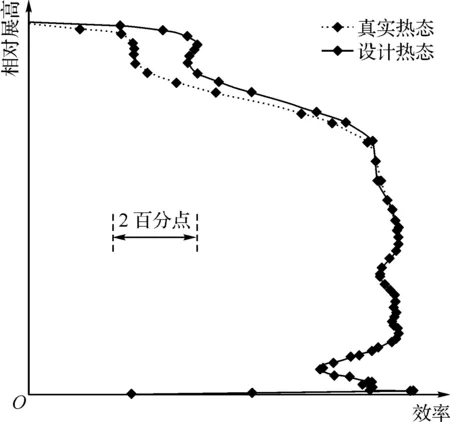

三維數值計算設置與第1章相同,圖19、圖20給出了70%相對換算轉速下風扇增壓級的內、外涵特性。結果表明,真實葉型的外涵壓比、流量、裕度與設計葉型相近,效率偏低,靠近喘點的偏差增大。地面工作線附近,效率偏低0.3個百分點,喘點附近效率偏低1.1個百分點。對于內涵,由于葉型幾何偏差較小,真實葉型與設計葉型的流量、壓比、效率、裕度等參數基本相同。

(a)效率流量特性線

(a)效率流量特性線

2.3 70%相對換算轉速工作點風扇葉片流場分析

圖21分別給出了70%轉速地面共同工作點附近風扇轉子理論葉型與實際葉型的效率沿葉展方向分布情況。圖22給出了真實熱態葉型與設計熱態葉型不同展高葉片表面等熵馬赫數分布。

圖21 風扇轉子效率展向分布

(a)10%展高

兩種葉型計算得到的壓比分布基本相同。葉根和葉中,兩種狀態下的馬赫數分布結果基本一致。葉尖區域,由于真實熱態葉型葉尖形變使得進口金屬角度降低,攻角增加,前緣處局部馬赫數增大,損失增加而壓比不變,使得葉尖部分效率下降。圖23、圖24分別給出了70%相對換算轉速下,設計點及近失速點的風扇極限流線。可以看出,真實熱態葉型由于葉尖攻角偏正,葉片前緣局部分離區域變大,是導致效率下降的主要原因。

圖23 70%相對換算轉速設計點風扇極限流線(左:設計熱態葉型;右:真實熱態葉型)

圖24 70%相對換算轉速近失速點風扇極限流線(左:設計熱態葉型;右:真實熱態葉型)

3 結論

對于大涵道比渦扇發動機,由于風扇葉片工作載荷多變、形變量大,在非設計工況,真實熱態葉型偏離設計熱態。本文以某大涵道比風扇為基礎,考慮發動機工作環境(地面試驗)及轉速(部分轉速)兩類因素,對葉型幾何及風扇增壓級性能差異進行了對比分析,得出主要結論如下:

(1)在地面試驗(換算狀態)條件下,相對于設計熱態葉型,氣動載荷增加大于離心載荷增加的效應,葉片向吸力面偏移。子午速度增大,導致尖部攻角偏負。經濟巡航工況下,地面真實葉型由于中上部偏開,外涵流量偏高0.94%,壓比偏高1.18%,效率、裕度相當;內涵流量偏高0.52%,壓比略偏高0.22%,而由于馬赫數增大,葉型損失增大,效率偏低0.4個百分點,裕度相當。

(2)在70%相對換算轉速條件下,離心載荷變化大于氣動載荷的變化,但整體形變量值較小。葉根及葉中區域真實熱態葉型與設計狀態差別較小。葉尖區域局部馬赫數增大,損失增加,而增壓比相當,導致外涵效率偏低0.3個百分點。