國內己內酰胺生產現狀及生產工藝技術經濟分析比較

張凱鈞 (山西蘭花科技創業股份有限公司新材料分公司,山西 晉城 048000)

0 引言

我國是世界最大的己內酰胺生產國和消費國,隨著在建己內酰胺產能釋放,市場競爭將越來越激烈,行業進入微利時代,降本增效將成為競爭決定性因素之一。己內酰胺生產成本差別主要取決于環己酮生產成本,因此,有必要對環己烷氧化法和環己烯水合法兩種生產工藝的原輔材料消耗、能源動力消耗、廢棄物排放、生產成本等方面進行技術經濟分析比較。

1 國內己內酰胺生產現狀

己內酰胺生產工藝路線按原料分為苯酚法和苯法。苯酚法工藝流程短、產品質量好,但受原料苯酚價格較高且供應不易保障、裝置生產成本高等因素制約,目前國內只有一家企業采用苯酚法。新建裝置全部選擇采用苯法路線生產己內酰胺,苯法又分為環己烷氧化法、環己烯水合法、環己烯酯化法,其中環己烯酯化法中試已完成,還有待工業化驗證[1]。目前國內己內酰胺主流生產工藝有兩種:環己烷氧化法和環己烯水合法。

截至2020年底,國內己內酰胺總產能437萬噸。其中,環己烯水合法產能231萬噸,占總產能的53%;環己烷氧化法產能166萬噸,占總產能的38%;苯酚法產能40萬噸,占總產能的9%。在建己內酰胺項目新增產能300萬噸,除巴陵石化搬遷項目擬采用環己烯酯化法外,其它均采用環己烯水合法。

2 工藝技術比較

環己烷氧化法和環己烯水合法生產己內酰胺的主要區別就在于生產環己酮的工藝不同,由環己酮生產己內酰胺的工藝基本相同。下面以30萬噸/年己內酰胺規模級(配套27萬噸/年環己酮)兩種工藝生產環己酮進行工藝技術分析比較。

2.1 總物料平衡比較

(1)環己烷氧化法:以苯和氫氣為原料,苯加氫生成環己烷,環己烷和空氣進行氧化生成環己酮和環己醇混合物(KA油),環己醇脫氫生成環己酮;環己酮與液氨、過氧化氫反應生成環己酮肟,環己酮肟在發煙硫酸存在的條件下進行貝克曼液相重排生成己內酰胺(副產硫酸銨)(如圖1所示)。

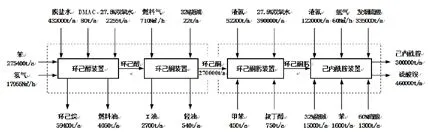

圖1 某廠30萬噸/年己內酰胺總物料平衡圖(環己烷氧化法)

(2)環己烯水合法:以苯和氫氣為原料,苯選擇加氫生成環己烯(副產環己烷),環己烯進行水合反應生成環己醇,環己醇脫氫反應生成環己酮;環己酮與液氨、過氧化氫反應生成環己酮肟,環己酮肟在發煙硫酸存在的條件下進行貝克曼液相重排生成己內酰胺(副產硫酸銨)(如圖2所示)。

圖2 某廠30萬噸/年己內酰胺總物料平衡圖(環己烯水合法)

2.2 消耗定額比較

27萬噸/年環己酮兩種生產工藝原輔材料及能源動力消耗定額比較[1-2](如表1所示)。

表1 兩種工藝主要原輔材料及能源動力消耗定額比較 /噸環己酮

(1)主要原料消耗

環己烷氧化法原料苯只有75%~80%轉化成環己酮,其余轉化為成分復雜且難以回收利用的副產物,副產物需通過加堿中和后再焚燒處理,氫氣單耗也較環己烯水合法高。

環己烯水合法原料苯99.5%轉化為環己酮和環己烷,其中環己酮比例可達到80%以上,副產物環己烷純度高可以作為產品銷售,氫氣單耗也較環己烷氧化法低。

(2)能源動力消耗

環已烷氧化法采用氣相加氫,能源消耗量較大;副產物焚燒處理需消耗大量的燃氣能源。

環己烯水合法加氫反應和水合反應均在液相中發生,除蒸汽消耗量略高外,其他能源動力消耗都較環己烷氧化法少。

2.3 廢水、廢氣排放量

27萬噸/年環己酮兩種工藝廢水、廢氣排放量比較[2](如表2所示)。

表2 兩種工藝技術廢水、廢氣排放表

(1)環己烷氧化法生產環己酮,苯的綜合利用率僅有75%~80%,在反應的過程中產生了大量廢氣、廢液,需要進行焚燒處理。

(2)環己烯水合法的苯綜合利用率高達99.5%,廢棄物的排放量只有環己烷氧化法的10%,并且可用作清潔燃料。

3 生產成本比較

假設國際原油價格在50~60美元/桶背景下,純苯含稅價格按5 000元/噸、氫氣含稅價格按1.2元/Nm3、化學品和催化劑價格執行華北地區市場價格、能源動力價格執行山西晉東南地區典型價格。對27萬噸/年環己酮兩種工藝生產成本估算比較(如表3所示)。

表3 兩種工藝環己酮生產成本比較 元/噸環己酮(不含稅)

環己烯水合法較環己烷氧化法原輔材料、能源動力、廢棄物處理費用低,催化劑費用、制造費用高。環己烯水合法較環己烷氧化法生產環己酮生產成本低10%~15%。

4 對比總結

(1)產品質量方面,環己烯水合法制得的產品中醛或鏈烷酮等雜質較少,所得的環己酮產品質量高。

(2)原料消耗方面,環己烷氧化法收率較低,氫和堿的消耗較高;而環己烯水合法收率高,氫和堿的消耗較低。

(3)安全生產方面,環己烷氧化法過程中采用的是通入空氣氧化方法,系統危險性較大;環己烯水合法過程在比較溫和的水相中進行,系統危險性較小。

(4)環境保護方面,環己烷氧化法生產過程產生難處理的廢堿液,而環己烯水合法沒有廢堿液生成,三廢少。

(5)生產成本方面,環己烯水合法較環己烷氧化法生產環己酮生產成本低10%~15%,具有顯著的成本優勢。

綜合上述,環己烯水合法生產己內酰胺工藝技術,具有流程合理、物料消耗少、環境影響小、安全性能高、產品質量好、生產成本低等特點,有較強競爭力。

5 結語

隨著國內新建及擴建己內酰胺生產裝置產能的釋放,產能過剩矛盾將顯現,市場競爭將會更為激烈。原料環己酮在己內酰胺生產成本中占60%,因此,降低環己酮生產成本至關重要,應加強環己酮生產相關技術研發和技術升級,提高催化劑轉化率,降低生產成本。同時,隨著新建及擴建環己烯水合法生產己內酰胺產能的釋放,副產環己烷將達百萬噸,應加大環己烷利用開發力度,擴展環己烷市場空間,提高環己烷產品附加值。