基于數(shù)值模擬的多層大跨異形鋼結(jié)構(gòu)施工技術(shù)研究

郭 磊

(中鐵建設(shè)集團中南建設(shè)有限公司 湖北武漢 430000)

1 引言

大跨度異形鋼結(jié)構(gòu)施工是一個技術(shù)性強、精度要求高的工作,相比于現(xiàn)澆混凝土結(jié)構(gòu),鋼結(jié)構(gòu)施工往往采用構(gòu)件現(xiàn)場分段拼裝,施工過程輔以臨時支撐措施完成焊接或螺栓施擰工序后即撤出,無固定支撐體系[1]。

一般對結(jié)構(gòu)進行分析是在整個模型建立完成之后,對整個結(jié)構(gòu)的安全性進行分析。但實際上,在鋼結(jié)構(gòu)吊裝過程中,上層吊裝會對下層吊裝完成的結(jié)構(gòu)受力產(chǎn)生影響。這就要求我們需對整個施工過程分步進行分析,在各個構(gòu)件吊裝、安裝過程中需進行分析計算,時刻監(jiān)測結(jié)構(gòu)的受力變化[2-5]。為解決多層大跨空間異形復雜鋼結(jié)構(gòu)安裝施工的難題,下面采用有限元軟件通過建立不同工況下仿真模型對江西某多層大跨度鋼結(jié)構(gòu)連廊工程的施工全過程進行模擬分析,并根據(jù)數(shù)值模擬分析結(jié)果,施工現(xiàn)場采取四大關(guān)鍵技術(shù),確保了該鋼結(jié)構(gòu)在施工過程中的質(zhì)量、安全。

2 工程概況及重難點分析

2.1 工程概況

江西某工程包含兩部分多層鋼結(jié)構(gòu)連廊,東連廊和西連廊。東西連廊均為框架結(jié)構(gòu),由圓管柱、箱形柱、箱形梁、H型鋼梁及斜撐組成。總鋼量約為5 300 t。東連廊總高度為27 m,西連廊總高度為22.85 m,共6層。東西連廊鋼結(jié)構(gòu)采用80 t汽車吊進行吊裝,遵循先主后次,由中間向外圍的原則依次安裝。首層大跨度分段主梁及懸挑位置分段圓弧梁安裝時在基礎(chǔ)頂板上用標準節(jié)搭設(shè)支撐,標準節(jié)頂部設(shè)置轉(zhuǎn)換平臺支架。臨時支撐采用格構(gòu)式支撐形式,格構(gòu)式支撐截面尺寸為1.2 m×1.2 m,主桿件為140×12 mm,腹桿為80×8 mm,材質(zhì)均為Q235B。

2.2 重難點分析

(1)本工程鋼結(jié)構(gòu)施工區(qū)域狹小,且在地下室頂板上進行吊裝,需對地下室頂板受力進行復核并進行加固處理。

(2)鋼結(jié)構(gòu)單根構(gòu)件較大,最重達19.993 t,安裝高度較高,高度達29 m,需要較大吊車進行吊裝,對地下室頂板結(jié)構(gòu)安全性提出要求。

(3)鋼結(jié)構(gòu)吊裝、安裝過程中需要分析出最不利位置,輔助以臨時支撐架,確保鋼結(jié)構(gòu)吊裝、安裝的穩(wěn)定性。

(4)鋼結(jié)構(gòu)連廊屬于異形結(jié)構(gòu),重心難以確定,受力計算比較復雜,采用有限元分析軟件進行模擬分析,確保鋼結(jié)構(gòu)施工過程中的安全性。

3 數(shù)值模擬分析

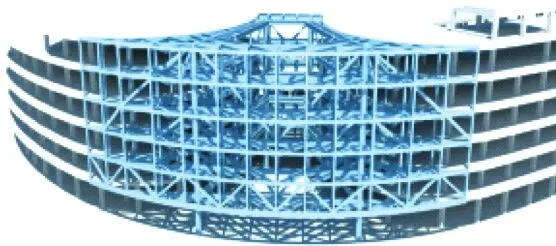

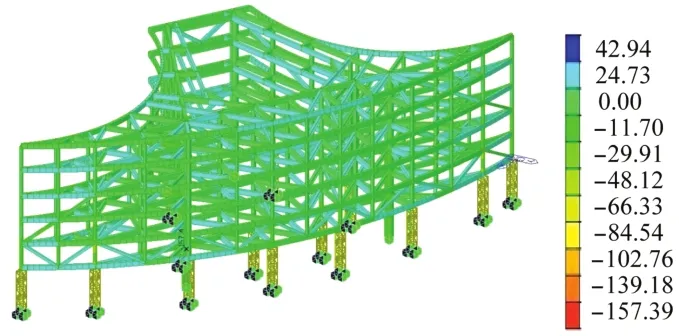

根據(jù)結(jié)構(gòu)設(shè)計建模及工況采用有限元分析軟件建立有限元分析模型,并對全過程不同工況條件進行分析,確定不同工況下鋼結(jié)構(gòu)桁架體系自身受力情況,分析最不利位置,并施加臨時支撐架、增加臨時支座,保證鋼梁拼裝的同時防止上部構(gòu)件安裝時對下層鋼梁集中荷載過大[6-9]。如圖1、圖2所示。

圖1 鋼結(jié)構(gòu)桁架模型正視圖

圖2 鋼結(jié)構(gòu)桁架工況有限元分析圖(應(yīng)力)

根據(jù)有限元分析模型對不同工況下鋼結(jié)構(gòu)桁架體系進行計算復核,針對應(yīng)力或變形超出限定值部位通過施加臨時支撐架保證鋼結(jié)構(gòu)桁架體系的穩(wěn)定性。再進一步對鋼結(jié)構(gòu)吊裝工況復核,確保施加臨時支撐架后鋼結(jié)構(gòu)整體穩(wěn)定性,同時復核吊裝過程中對既有結(jié)構(gòu)的影響,避免荷載過大。另外,采用有限元分析軟件,對鋼結(jié)構(gòu)臨時支撐的卸載順序、卸載過程控制進行模擬分析,驗證“分區(qū)分步”卸載原則,確保卸載過程安全可靠[10-11]。

4 施工關(guān)鍵技術(shù)

根據(jù)數(shù)值模擬分析結(jié)果,施工現(xiàn)場采取四大關(guān)鍵技術(shù):混凝土結(jié)構(gòu)樓板加固支撐吊車施工技術(shù)、臨時支撐架搭設(shè)施工技術(shù)、路基箱安裝施工技術(shù)、鋼結(jié)構(gòu)吊裝及卸載施工技術(shù)。

4.1 混凝土結(jié)構(gòu)樓板加固支撐吊車施工技術(shù)

因東連廊鋼結(jié)構(gòu)吊裝需在地下室頂板上進行,為了防止吊車在混凝土樓板上行進及吊裝對原結(jié)構(gòu)產(chǎn)生破壞,需對混凝土結(jié)構(gòu)樓板進行加固處理。通過有限元分析軟件進行數(shù)值模擬分析,計算地下室頂板受力情況。本工程通過保留地下室模板支撐架體系的方法,實現(xiàn)對地下室頂板結(jié)構(gòu)的加固[12-13]。

4.2 臨時支撐架搭設(shè)施工技術(shù)

本工程通過有限元分析軟件,計算出在整個施工過程中,受力最不利位置,輔以臨時支撐架,確保在吊裝過程的安全性。通過數(shù)值模擬分析東連廊需搭設(shè)20組臨時支撐架,西連廊需搭設(shè)17組支撐架。下面以東連廊為例,對臨時支撐架設(shè)計進行描述。

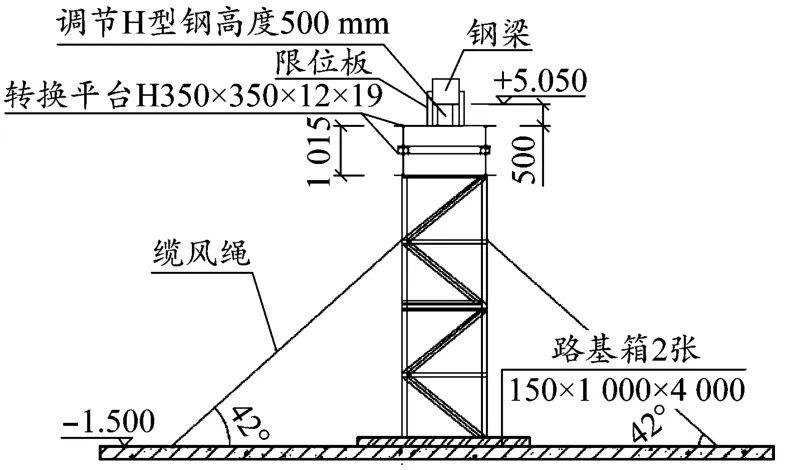

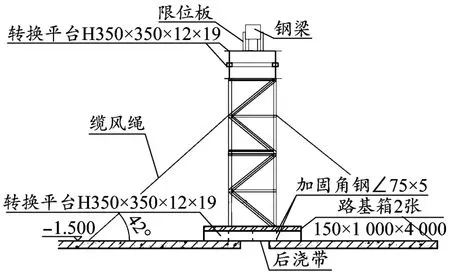

東連廊首層鋼梁底標高+5.05 m,基礎(chǔ)頂板標高-1.5 m,間隙6.55 m,東連廊標準節(jié)支架選用兩節(jié)3 m高或2節(jié)2.5 m高標準節(jié)組裝,轉(zhuǎn)換平臺選用H350×350×12×9型鋼制作,轉(zhuǎn)換平臺高度1.55 m,上方H型鋼梁上焊接調(diào)節(jié)鋼板根據(jù)鋼梁不同起拱值調(diào)節(jié)鋼梁標高。東連廊總計搭設(shè)20組支撐架,6組支撐架位于二層樓板上方,14組位于基礎(chǔ)頂板上,見圖3、圖4。

圖3 地下室頂板支撐架

圖4 后澆帶位置支撐架

4.3 路基箱安裝施工技術(shù)

位于基礎(chǔ)頂板上支撐架底部需鋪設(shè)路基箱,如圖3所示。2組支撐架位于后澆帶位置,采用2根H350×350×12×19-Q235B鋼梁,垂直施工縫設(shè)置,與混凝土梁采用有效錨固措施,鋼梁上方鋪設(shè)路基箱,支撐架搭設(shè)于路基箱上方,如圖4所示。

標準節(jié)四根立柱下方設(shè)置16×300×300墊板,同一水平高度,墊板與路基箱焊接固定,每個標準節(jié)下方鋪設(shè)2張150×1 000×4 000路基箱,路基箱用膨脹螺栓與混凝土限位固定。

標準節(jié)立在墊板上,采用門型鋼板將標準節(jié)與路基箱固定,增加標準節(jié)與路基箱的穩(wěn)固程度,避免標準節(jié)根部活動,在標準節(jié)頂部(約H/4)處張拉4根纜風繩固定標準節(jié),纜風繩與地平面張拉角度35°~45°,每根纜風繩用3 t手拉葫蘆拉緊,標準節(jié)搭設(shè)是保證標準節(jié)垂直搭設(shè)于路基箱上,用經(jīng)緯儀測量復核。

每個標準節(jié)之間的固定螺栓必須滿穿,且每個螺栓緊固到位。轉(zhuǎn)換平臺與標準節(jié)螺栓連接固定。

調(diào)節(jié)工字鋼兩側(cè)設(shè)置加勁板加強,鋼梁就位位置兩側(cè)安裝限位板,限位板與轉(zhuǎn)換平臺焊接;路基箱與樓板采用化學錨栓植入埋板焊接固定。

4.4 鋼結(jié)構(gòu)吊裝及卸載施工技術(shù)

在鋼結(jié)構(gòu)吊裝及卸載過程中,運用有限元分析軟件逐次激活計算程序中的“死”單元,模擬分析對整個施工過程的應(yīng)力變化。施工工況及卸載計算按照施工流程模擬。如圖5、圖6所示。

圖5 鋼結(jié)構(gòu)桁架卸載前有限元分析圖(應(yīng)力)

圖6 鋼結(jié)構(gòu)桁架卸載完成有限元分析圖(應(yīng)力)

臨時支撐拆除的過程中,結(jié)構(gòu)受力異常復雜。本工程采用千斤頂對臨時支撐進行卸載,在需要拆除臨時支撐的每個轉(zhuǎn)換平臺位置設(shè)置2個50 t螺旋千斤頂,千斤頂?shù)鬃谥Ъ苌戏接娩摪逑尬还潭ǎ尬话迮c轉(zhuǎn)換平臺焊接牢固,確保千斤頂垂直受力。

采用有限元分析軟件對臨時支撐卸載順序、卸載過程控制進行模擬分析,驗證了支撐卸載的分區(qū)分步卸載的原則[14]。

5 結(jié)束語

本文結(jié)合工程實際,基于有限元分析軟件建立鋼結(jié)構(gòu)吊裝不同工況條件下仿真模型并進行復雜受力分析,有效地預判并提前解決處理鋼結(jié)構(gòu)吊裝過程所遇到的各類問題;施工現(xiàn)場采取的四大關(guān)鍵技術(shù),確保工程質(zhì)量、安全;為此我們可以得出如下結(jié)論:

(1)通過數(shù)值模擬分析得出地下室頂板受力情況,采用保留地下室頂板模板支撐架體系方案是安全、實用的。

(2)通過數(shù)值模擬分析得出鋼結(jié)構(gòu)吊裝過程中最不利位置,設(shè)置臨時支撐,針對不同部位闡述了臨時支撐架的安裝方法,可以有效保證在鋼結(jié)構(gòu)吊裝過程中安全性。

(3)路基箱安裝技術(shù)可以有效地對地下室頂板受力進行分載,以降低地下室頂板承載力的要求,可以防止鋼結(jié)構(gòu)吊裝對原混凝土結(jié)構(gòu)的破壞。

(4)鋼結(jié)構(gòu)吊裝及卸載過程中采用有限元分析軟件對整個吊裝及卸載過程進行數(shù)值模擬分析,能有效規(guī)避施工中出現(xiàn)的問題,極大地提升了施工的安全性和可靠性。