粉煤灰含硫焙砂深度脫硫工藝研究①

李 達,蔣訓雄,趙 峰,汪勝東,張登高,馮林永,蔣 偉,孫旭東

(礦冶科技集團有限公司,北京 100160)

隨著我國鋁消費量逐年增加,高品質鋁土礦資源日益減少,而我國內蒙中西部產出的粉煤灰中鋁含量高達40%以上,可作為鋁土礦的替代資源。粉煤灰中鋁主要以鋁硅酸鹽形式存在,文獻[1-3]提出了一種酸堿介質雙循環工藝提取粉煤灰中的氧化鋁,其主要流程為:首先對粉煤灰進行硫酸化焙燒,使粉煤灰中氧化鋁轉變為硫酸鋁;焙燒物料再經低溫快速還原脫硫工序,將硫酸鋁轉化為高活性的氧化鋁;富含高活性氧化鋁的焙砂再經拜耳法回收其中的氧化鋁。脫硫焙燒過程中存在焙燒不完全現象,導致焙砂含硫超標,造成后續拜耳法工藝的堿耗升高,而且殘硫在拜耳溶出系統中因母液循環逐漸累積,最終影響整個拜耳溶出系統,因此在脫硫焙砂進入拜耳法溶出系統前,需增加深度脫硫工序。傳統高硫鋁土礦中硫主要以硫化鐵形態賦存,本研究中焙砂中的硫主要以硫酸根形式賦存,因此傳統鋁土礦預焙燒[4-11]和浮選[12-15]脫硫方法均不適用于本研究的焙砂,無法使脫硫焙砂含硫量低于行業標準要求的0.7%。本文以還原焙砂為試驗原料,對比了水溶和堿溶2種體系下深度脫硫效果。

1 試 驗

1.1 試驗原料

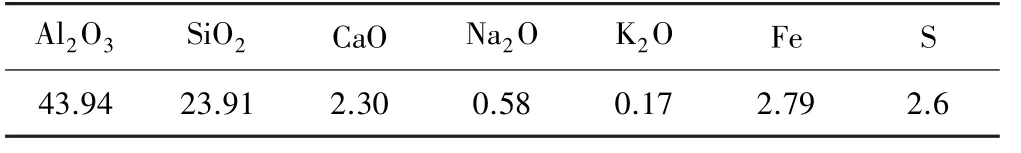

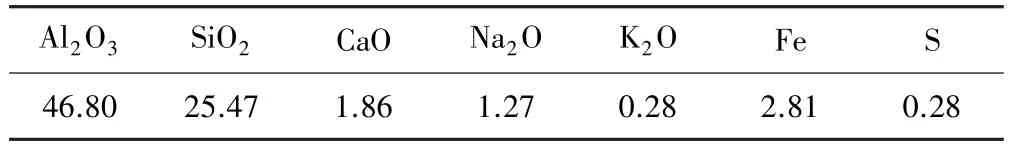

試驗所用原料來源于內蒙古某電廠產出的粉煤灰,粉煤灰經硫酸化焙燒?還原脫硫得到脫硫焙砂。脫硫焙砂主要化學成分見表1。由表1可見,脫硫焙砂中殘硫量為2.6%,未達到拜爾法對鋁土礦中硫含量的要求。

表1 脫硫焙砂主要化學成分(質量分數)/%

1.2 試驗方法

稱取一定量焙砂置于單口燒瓶中,將脫硫溶出劑按照一定液固比加入到燒瓶后,放置于恒溫水浴鍋中,在設定溫度、指定時間下進行溶出,溶出時進行機械攪拌,溶出過程完成后,液固分離,計量溶出液體積;溶出渣洗至洗水呈中性,烘干稱重;對溶出液和溶出渣分別進行相關分析,硫脫除率按下式計算:

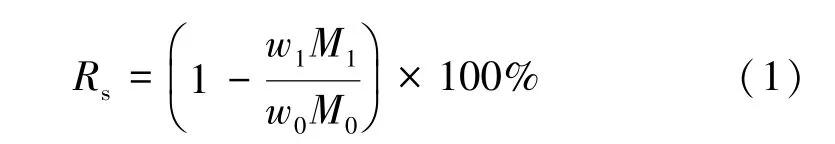

式中Rs為硫脫除率,%;w0為焙砂中硫含量,%;w1為脫硫渣中硫含量,%;M0為焙砂質量,g;M1為脫硫渣質量,g。

采用原子吸收光譜儀(ICP?OES,Agilent 700)分析樣品中金屬元素化學成分;采用氟硅酸鉀法分析硅含量;采用高頻燃燒紅外吸收儀(LECO,HF?100,CS?344)分析硫含量;采用荷蘭PANalytical Empyrean型X射線衍射儀對樣品進行XRD分析。

2 試驗結果與討論

2.1 溶出劑對比試驗

在溶出溫度90℃、溶出時間1 h、液固比10∶1條件下,對比水和10%Na2CO3溶液2種體系下脫硫焙砂的硫溶出率。

水溶脫硫效果差,硫溶出率僅25.10%,水溶渣中硫含量仍有2.02%。未被溶出的硫主要以硫酸鈣和包裹硫酸鋁為主,因此需將此部分硫酸鈣包裹層溶出,才能將被包裹的硫酸鋁釋放出來,完成深度脫硫。

Na2CO3可與CaSO4、Fe2(SO4)3反應生成水溶性的Na2SO4。在相同的溶出條件下,Na2CO3溶液脫硫率高達97.54%。因此,選擇Na2CO3溶出體系進行深入研究。

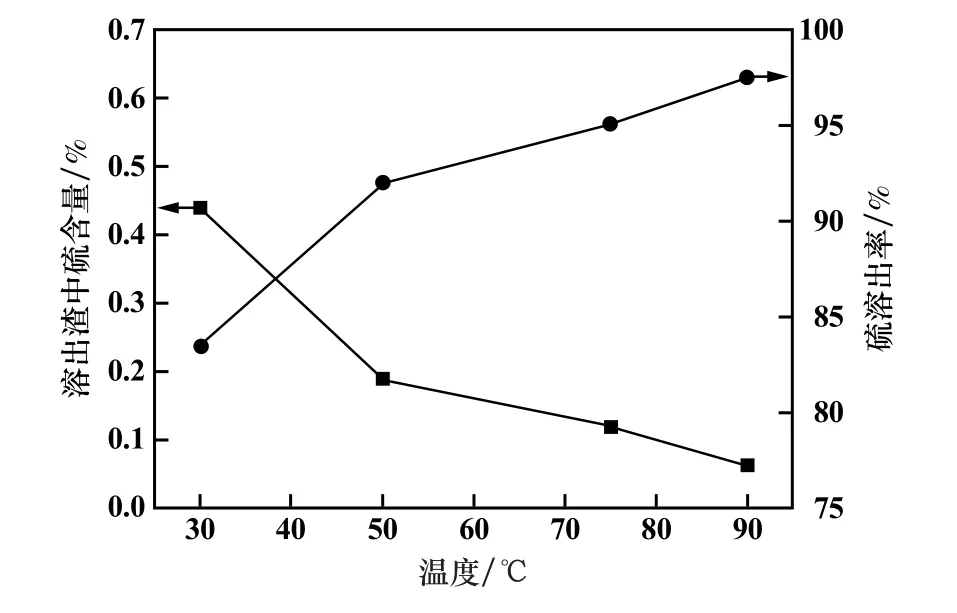

2.2 碳酸鈉溶出脫硫過程中溫度的影響

固定Na2CO3濃度10%、溶出時間1 h、液固比10∶1,溶出溫度對焙砂脫硫率的影響如圖1所示。由圖1可知,隨著溶出溫度升高,焙砂中硫溶出率逐漸升高。溶出溫度30℃時,溶出渣含硫0.45%,已經達到傳統拜耳法對鋁土礦含硫的要求(低于0.7%)。考慮到工業上還原脫硫焙砂存在一定余熱,因此選擇溶出溫度50℃。

圖1 溶出溫度對硫溶出率的影響

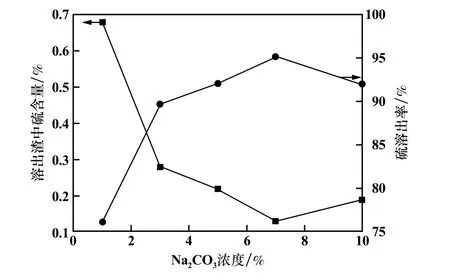

2.3 碳酸鈉用量的影響

Na2CO3濃度直接影響到試劑消耗,從而影響加工成本。溶出溫度50℃,其他條件不變,Na2CO3濃度對脫硫率的影響如圖2所示。由圖2可知,隨著Na2CO3濃度提高,焙砂中硫溶出率逐漸升高,當Na2CO3濃度達到3%時,溶出渣中硫含量降至0.28%,硫溶出率接近90%,滿足傳統拜耳法對鋁土礦含硫的要求(低于0.7%)。綜合考慮試劑消耗成本,選擇Na2CO3濃度3%,即碳酸鈉用量為理論消耗量的3.5倍。

圖2 Na2 CO3濃度對硫溶出率的影響

2.4 液固比的影響

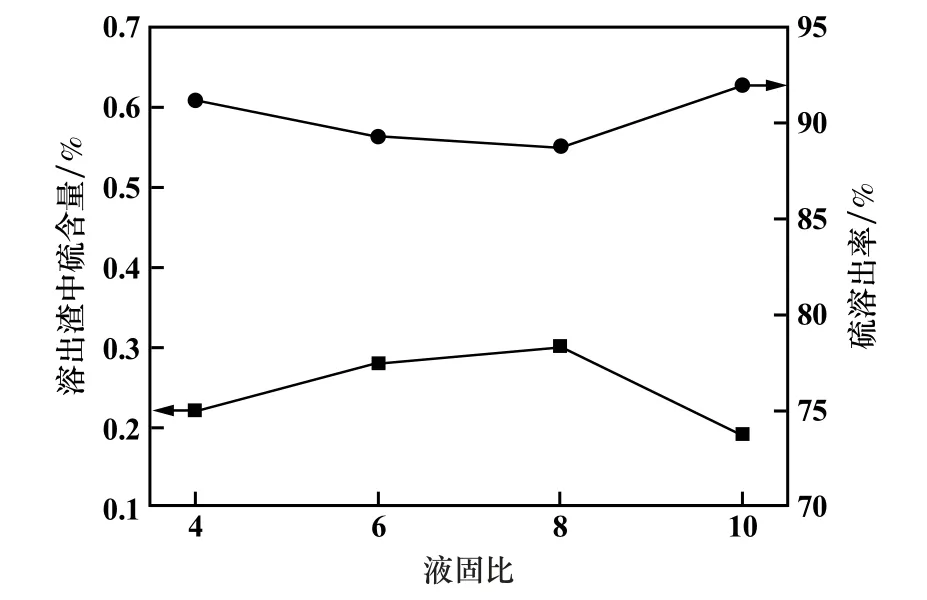

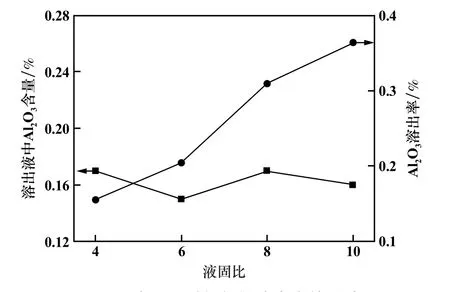

工業生產過程中,如果溶出液固比太高,在相同溶出時間條件下,溶出設備的體積將增大,并且硫酸鈉廢水量也將增大。控制Na2CO3用量為理論消耗量的3.5倍,其他條件不變,液固比對焙砂深度脫硫效果以及脫硫過程中氧化鋁溶出率的影響分別如圖3和圖4所示。由圖3和圖4可知,液固比對硫溶出率影響不大,硫溶出率均在88%以上,深度脫硫渣中硫含量均低于0.3%,達到拜耳法對鋁土礦中硫含量的要求,且溶出脫硫過程中鋁基本進入渣相,鋁損失小。

圖3 液固比對硫溶出率的影響

圖4 液固比對氧化鋁溶出率的影響

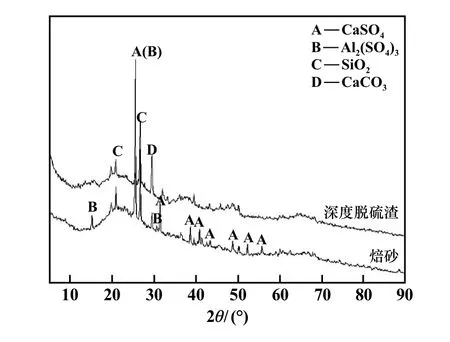

2.5 碳酸鈉溶出脫硫渣分析

在碳酸鈉用量為理論消耗量的3.5倍、溶出溫度50℃、溶出時間60 min、液固比6∶1條件下,得到深度脫硫渣,其主要化學成分分析結果見表2。由表2可知,大部分硫均已被脫除,硫含量為0.28%。焙砂溶出脫硫前后XRD對比分析見圖5。由圖5可知,焙砂中的硫酸鋁相完全消失,硫酸鈣相衍射峰也明顯減弱,碳酸鈣峰增強,其他物相無明顯變化,說明在鈉鹽溶出脫硫過程中,硫酸鋁和硫酸鈣大部分被溶出,硫酸鋁可能轉變為無定形氧化鋁,硫酸鈣轉變為碳酸鈣。

表2 深度脫硫渣主要化學成分(質量分數)/%

圖5 焙砂溶出脫硫前后XRD圖譜

3 結 論

1)脫硫焙砂中的硫主要以被包裹的硫酸鋁形態賦存,水溶工藝難以將硫充分脫除,采用碳酸鈉溶出脫硫工藝進行脫硫,脫硫效果良好。

2)在碳酸鈉用量為理論消耗量的3.5倍、溶出溫度50℃、溶出時間60 min、液固比6∶1條件下,硫溶出率達到88%以上,脫硫渣中硫含量0.28%,滿足拜耳法對鋁土礦中硫含量的要求。