管線鋼摩擦焊接頭在飽和CO2環(huán)境中的電化學(xué)腐蝕性能研究*

楊曉宇,邢 蕊,謝曉輝

(北京石油化工學(xué)院,北京 102617)

隨著陸上油氣資源的減少,海洋石油已經(jīng)成為世界各國爭相追逐的主要戰(zhàn)略資源。與此同時,海洋工程鋼結(jié)構(gòu)的連接及其安全保障技術(shù)也日益受到業(yè)界的關(guān)注。針對海洋工程鋼結(jié)構(gòu)的連接方式也多種多樣,發(fā)展迅速。其中摩擦焊的發(fā)展更是引人注目,在20世紀(jì)80年代,摩擦焊(焊接)是由英國焊接研究所(TWI)研發(fā)的一種固相連接技術(shù),屬于摩擦焊技術(shù)領(lǐng)域中最早發(fā)展成熟的一種[1]。

目前,雖然國內(nèi)外對摩擦焊的技術(shù)和工藝進行了長時間的研究,但是對焊件的腐蝕性能及機理還缺乏深入了解。本文研究的意義在于探索鍍件在飽和CO2環(huán)境中的電化學(xué)腐蝕性能,提高焊接接頭的防腐性能,做一些理論依據(jù)和數(shù)據(jù)研究工作,這對延長其服役壽命、提高石油行業(yè)的經(jīng)濟效益具有重要的現(xiàn)實意義[2-3]。

本課題以X70鋼為焊接基板、16Mn鋼為螺柱,利用摩擦焊技術(shù)制備焊接接頭,并做出試驗試件。再利用電化學(xué)工作站,采用脈沖電沉積法,以占空比為自變量在焊接接頭表面制備鍍Ni鍍層,以此得到3種不同的鍍件,研究3種鍍件和焊接接頭試件在通入飽和CO2環(huán)境中的電化學(xué)腐蝕規(guī)律,得出相關(guān)結(jié)論。并確定出抗電化學(xué)腐蝕性能最優(yōu)鍍Ni鍍層的焊接接頭占空比。

1 試驗方案

1.1 試樣制備

1)接頭制備:以X70管線鋼為基體、16Mn鋼為塞棒,用摩擦焊接設(shè)備在螺栓直徑14 mm、旋轉(zhuǎn)速度6 000 r/min、進給速度20 mm/min、軸向力7 MPa的焊接參數(shù)下對其進行焊接。將焊件利用線切割去掉多余的部分,切面規(guī)格約為20 mm×20 mm,且切割后的截面保留塞棒區(qū)、上熱影響區(qū)、焊縫、下熱影響區(qū)和母材區(qū)。為了直觀展示試件的各區(qū)域,利用4%的硝酸酒精溶液對焊接接頭表面進行處理,然后將切割后的焊接接頭鑲樣,將截面用400#、800#的砂紙進行打磨并用拋光機進行拋光,保證拋光面在100倍的金相顯微鏡下無明顯劃痕。然后在超聲清洗儀中用去離子水對試件進行超聲清洗,最后用無水乙醇脫水并用吹風(fēng)機吹干放入密封袋中備用。

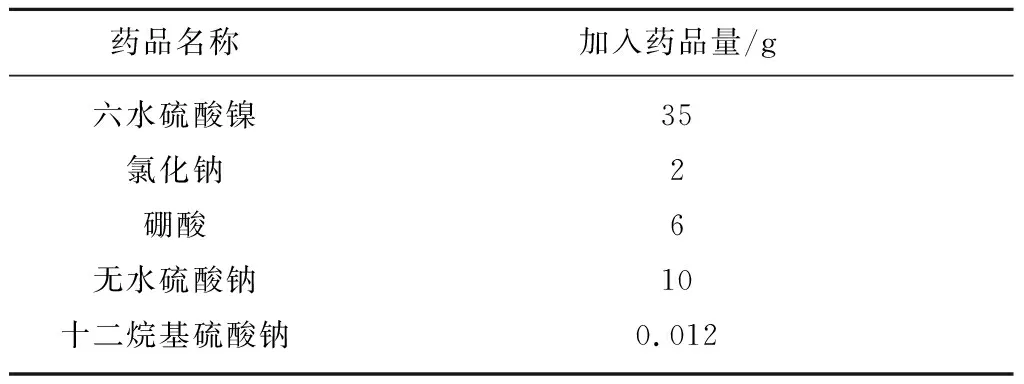

2)電解液制備:取3個400 mL規(guī)格的燒杯清洗干凈,分別倒入200 mL的去離子水。利用型號為FA1004電子天平稱取3份制備電鍍液所需的藥品(見表1)。將稱好的3份藥品分別倒入3個燒杯中,由于試劑中的無水硫酸鈉和六水硫酸鎳不易溶解,同時為了試劑能充分溶解,將燒杯放入型號為JP-010T的超聲清洗儀中,設(shè)置超聲時間為180 s,超聲的過程中用玻璃棒不斷攪拌,使藥劑完全溶解,并靜置1 h讓溶液表面的泡沫狀物質(zhì)大部分消失。

表1 制備電鍍液所需的藥劑

3)Ni鍍層制備:將靜止后的電鍍液溶液放入水浴加熱器中,設(shè)置溫度為(35±0.5) ℃,待溫度恒定后,利用型號為IM6的德國電化學(xué)工作站,采用脈沖電沉積法進行Ni鍍層制備,電鍍時三電極連接方式為:工作電極連接鎳板(鎳板的純度為99.999%,規(guī)格為50 mm×20 mm×3 mm),對比電極連接試件,參比電極連接氧化汞電極。

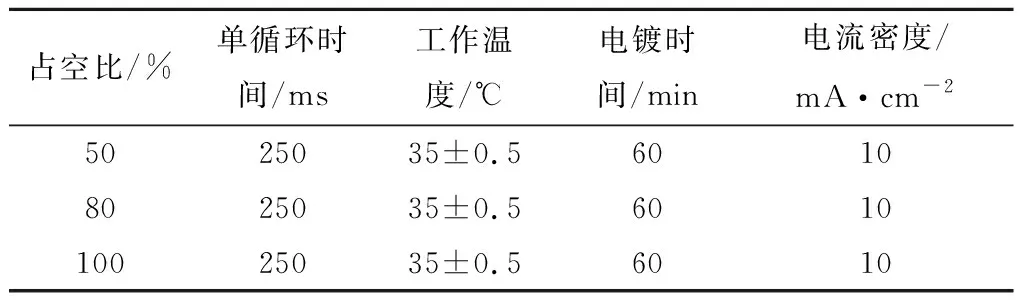

脈沖界面參數(shù)設(shè)定為:以250 ms為1個循環(huán),電流密度為10 mA/cm2(施加電流大小除以試件的表面積),占空比設(shè)置為50%、80%和100%等3種情況,電鍍時間設(shè)置為60 min,試驗參數(shù)見表2。利用上述方法得到3種鍍件。

表2 脈沖法鍍件相關(guān)參數(shù)

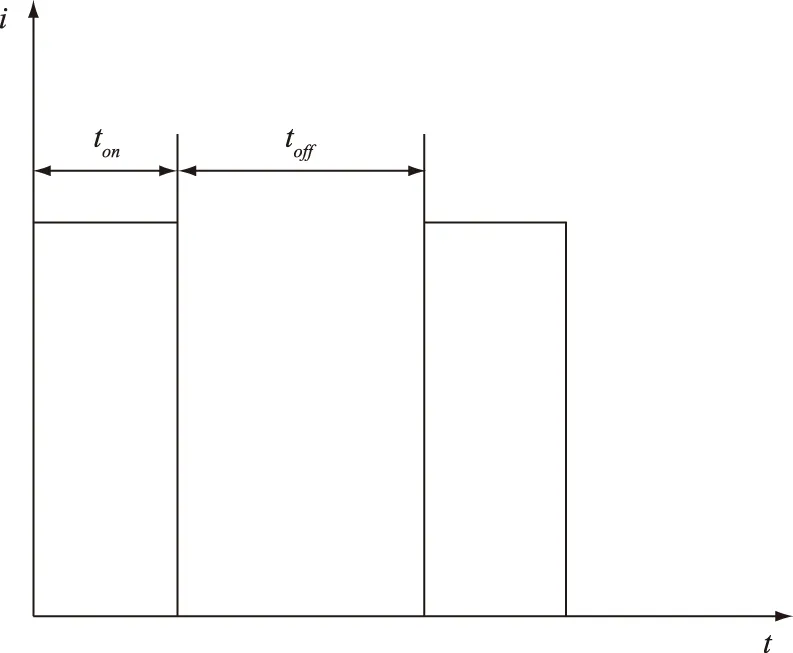

脈沖電流波形圖如圖1所示,ton代表通電時間,toff代表斷電時間。占空比為50%即通電125 ms,斷電125 ms;占空比為80%即通電200 ms,斷電50 ms;占空比為100%即通電250 ms,斷電0 ms。

圖1 脈沖電流波形圖

1.2 試驗流程

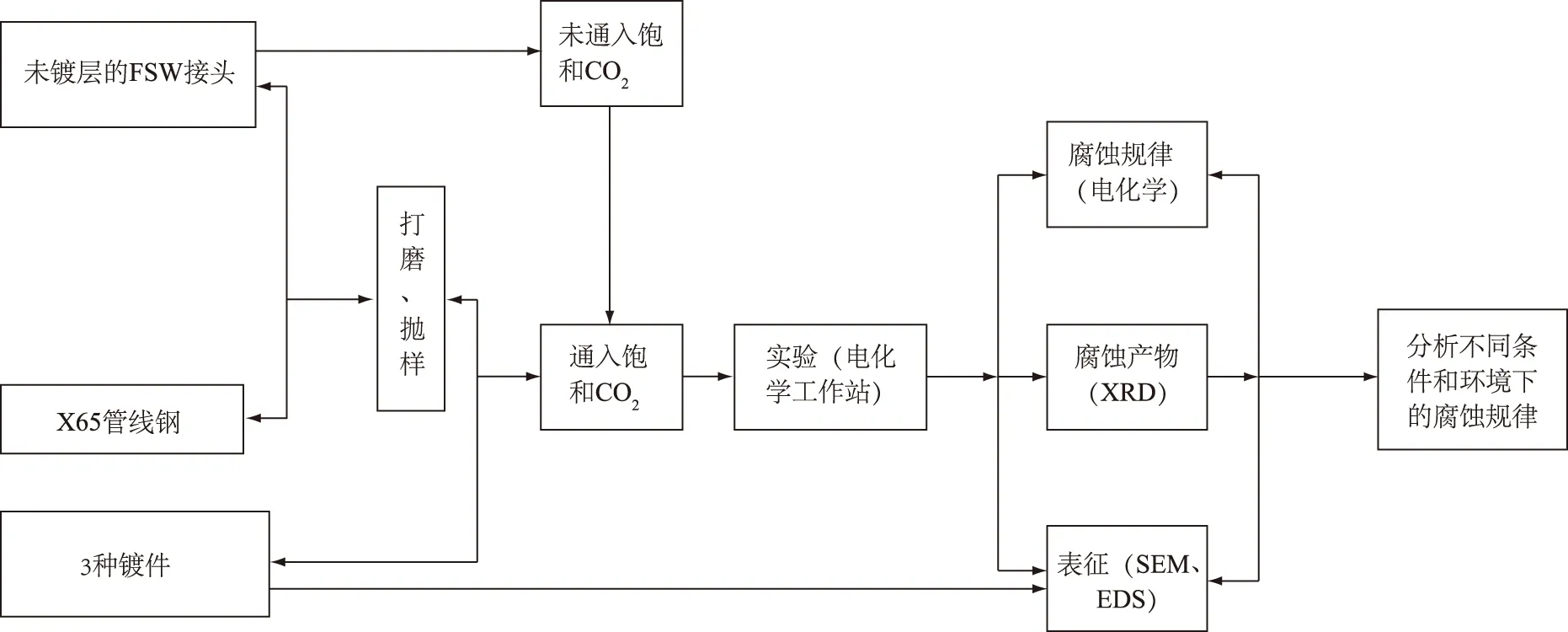

本文技術(shù)路線流程如圖2所示,通過XRD、SEM、EDS、電化學(xué)試驗、腐蝕形貌和產(chǎn)物分析對焊接接頭與3種不同占空比Ni鍍層的鍍件進行電化學(xué)腐蝕性能研究。

圖2 技術(shù)路線流程圖

1.3 試驗設(shè)備和試驗方法

金相試驗是采用NIKON倒置金相顯微鏡,對在不同條件下腐蝕的試件進行宏觀金相試驗和微觀金相試驗。

電化學(xué)腐蝕試驗所用的儀器為美國的AMETEK電化學(xué)工作站,工作電極連接的試件應(yīng)和參比電極連接的鉑片對保持相對平行,連接參比電極的氧化汞電極應(yīng)靠近試件,否則擾動太大很容易造成測量數(shù)據(jù)不準(zhǔn)確而降低試驗的準(zhǔn)確性。

2 測試結(jié)果與討論

2.1 3種鍍件的掃描電子顯微鏡表征

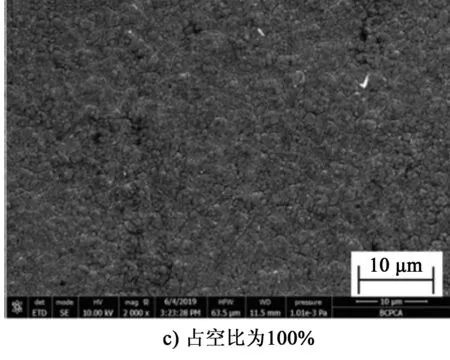

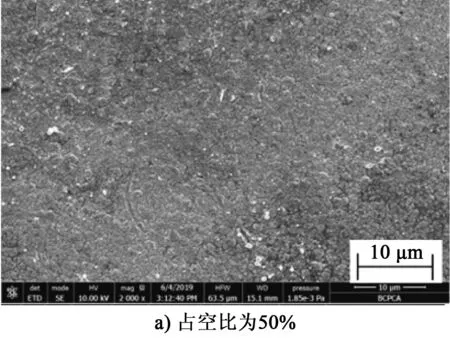

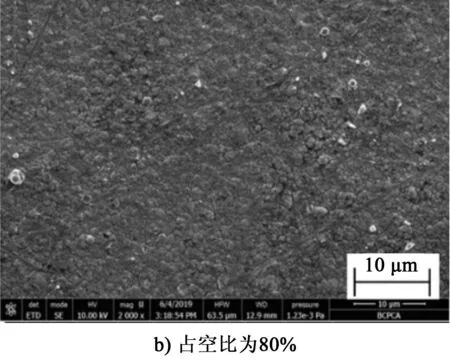

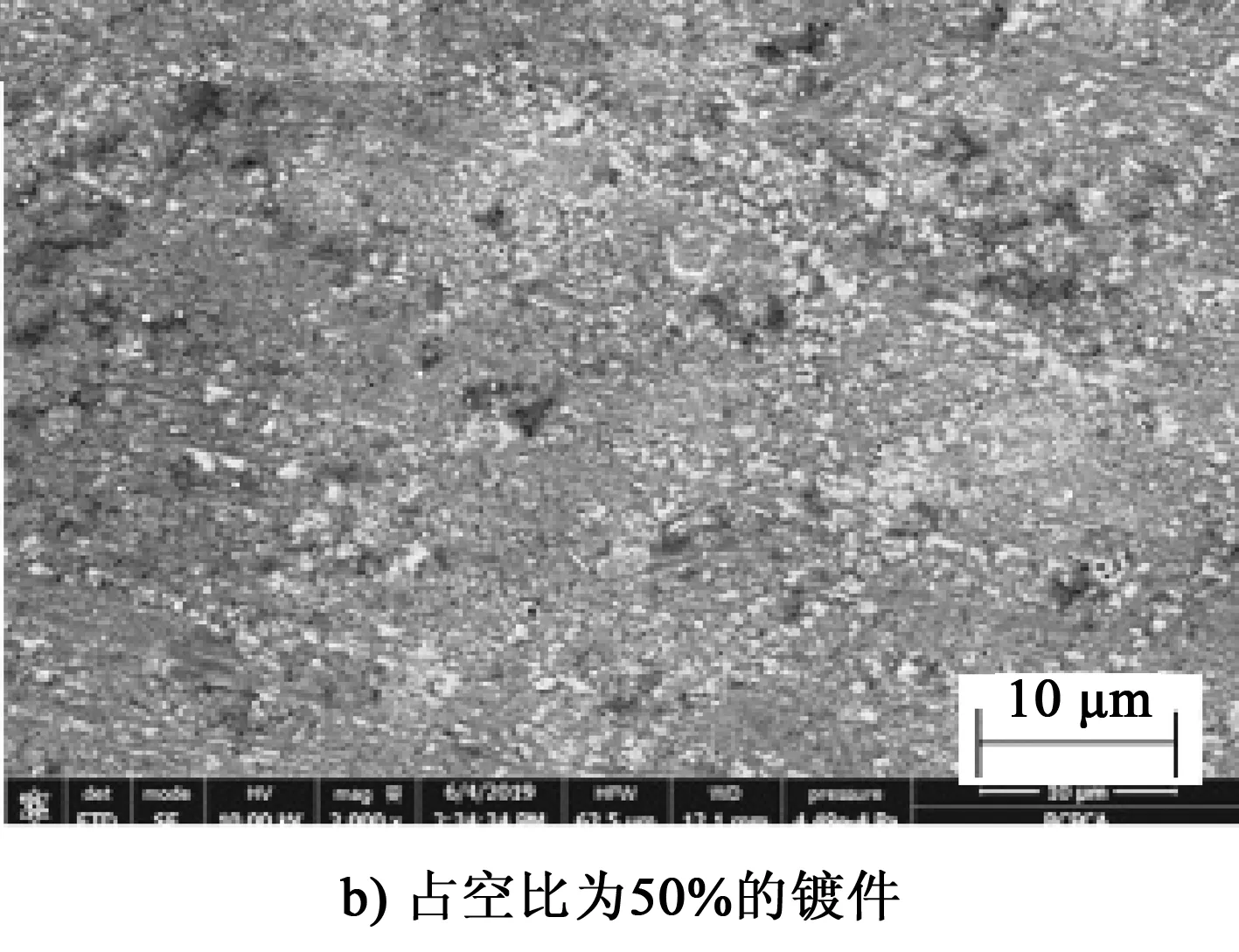

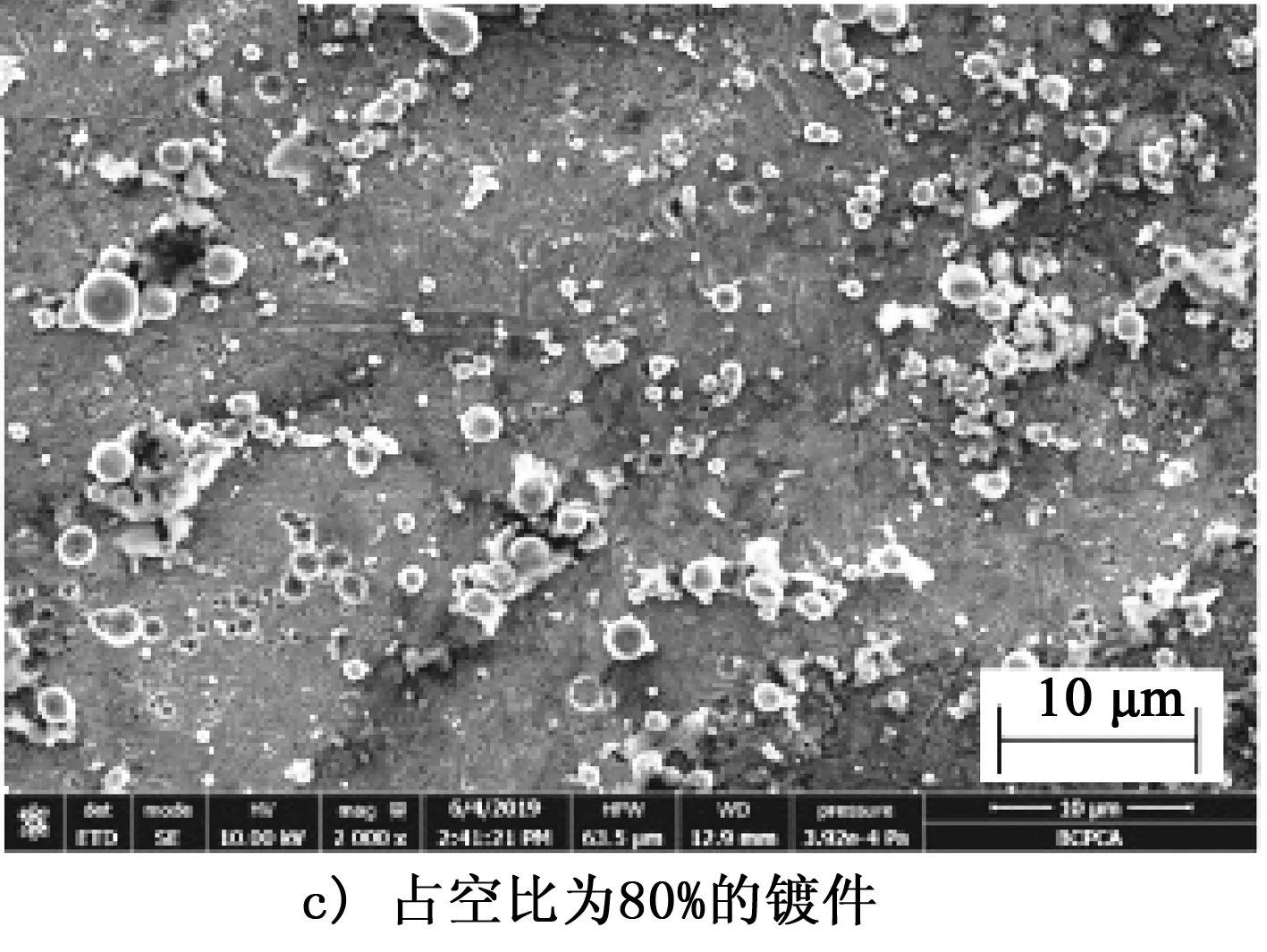

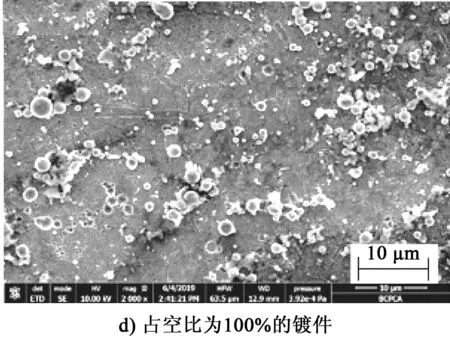

占空比分別為50%、80%和100%的鍍件利用SEM技術(shù)獲取的鍍件表面微觀金相如圖3所示。

通過分析圖3中3種鍍件的SEM可以看出,3種鍍件的表面組織都比較致密,其中占空比為100%的鍍件表面最為致密且和占空比為80%的鍍件表面致密程度相差不大,由此可初步判斷,3種鍍件中,占空比為50%的鍍件耐腐蝕最差,占空比為80%和100%的鍍件的耐腐蝕性相差不大且后者稍好一點。

圖3 3種鍍件表面的SEM

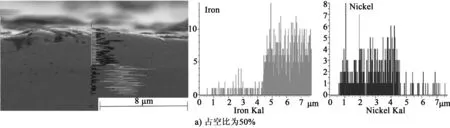

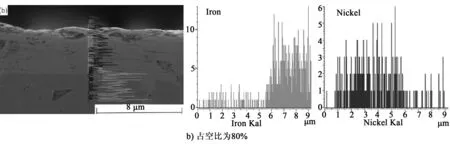

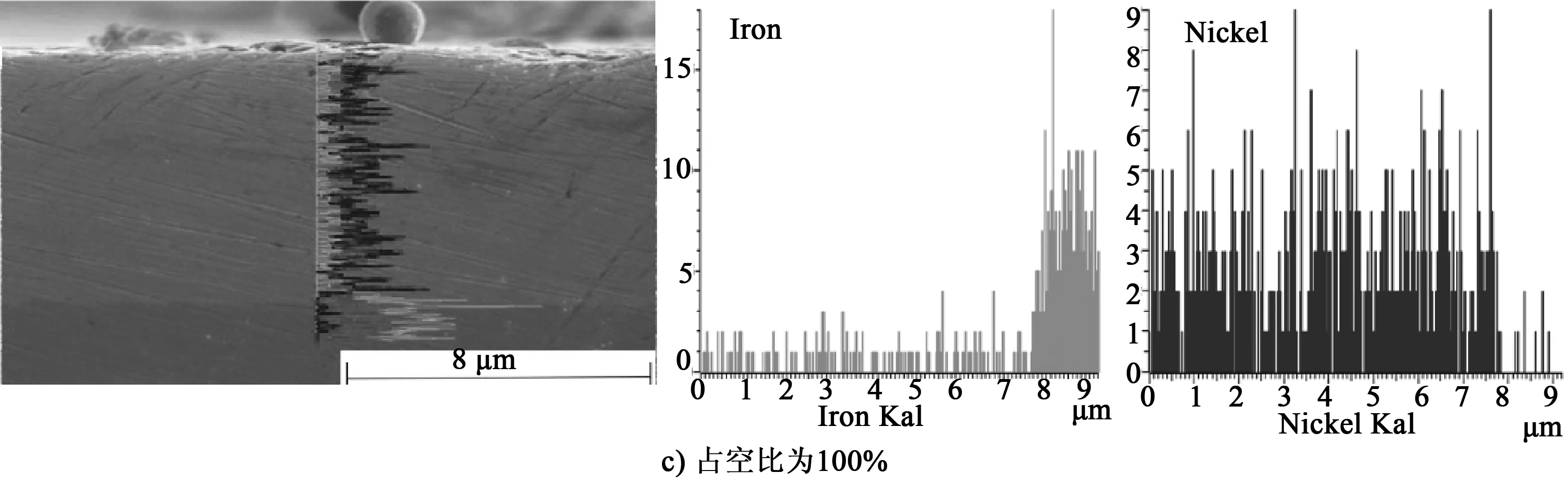

利用EDS技術(shù)對占空比分別為50%、80%和100%的鍍件截面進行元素分析(見圖4)。

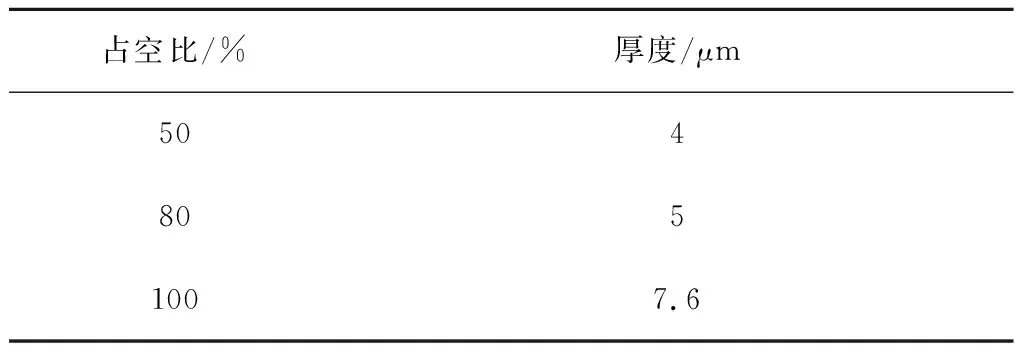

通過分析圖4可得如下結(jié)論:1)3種鍍件的鍍層和基體結(jié)合都比較好,未出現(xiàn)鍍層脫離基體的情況;2)占空比為100%的鍍件表面相對于其他2個鍍件比較平整光滑;3)通過對能譜圖的數(shù)據(jù)金相分析可知,占空比分別為50%、80%和100%的鍍件的鍍層厚度數(shù)據(jù)見表3。

圖4 3種鍍件截面的EDS分析

表3 3種鍍件的鍍層厚度

通過分析焊接接頭各個區(qū)域腐蝕前的金相測定結(jié)果可知,焊接接頭焊縫區(qū)耐腐蝕性最好。根據(jù)SEM和EDS測量結(jié)果可知,隨著占空比增加鍍件表面組織越致密,占空比為50%、80%和100%的鍍件的鍍層厚度分別為4、5和7.6 μm。

2.2 焊接接頭和3種鍍層在飽和CO2環(huán)境中的電化學(xué)腐蝕性能和腐蝕產(chǎn)物

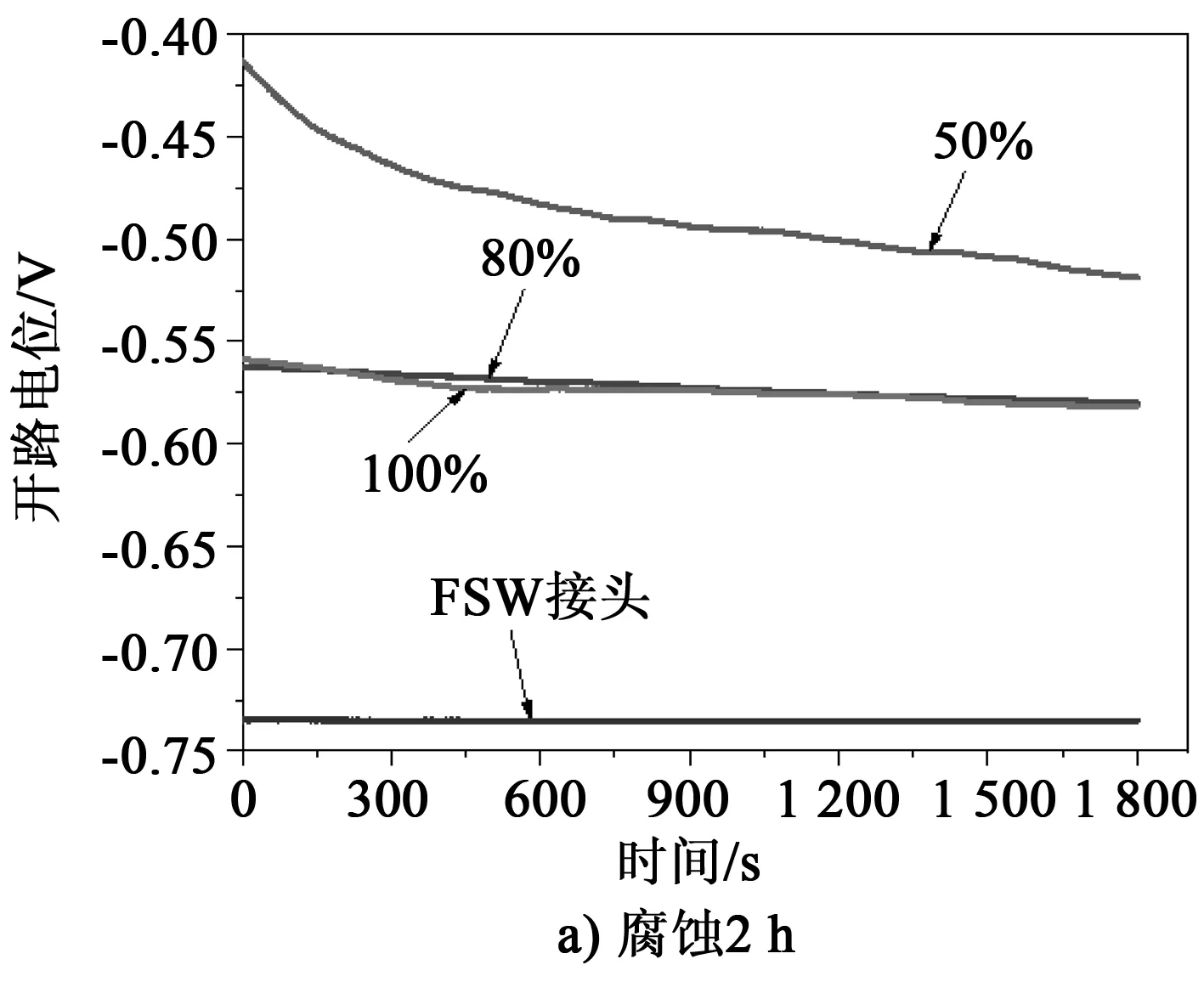

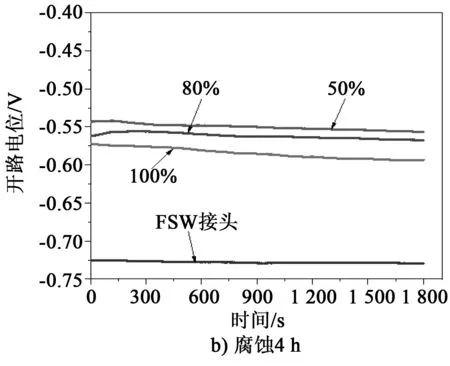

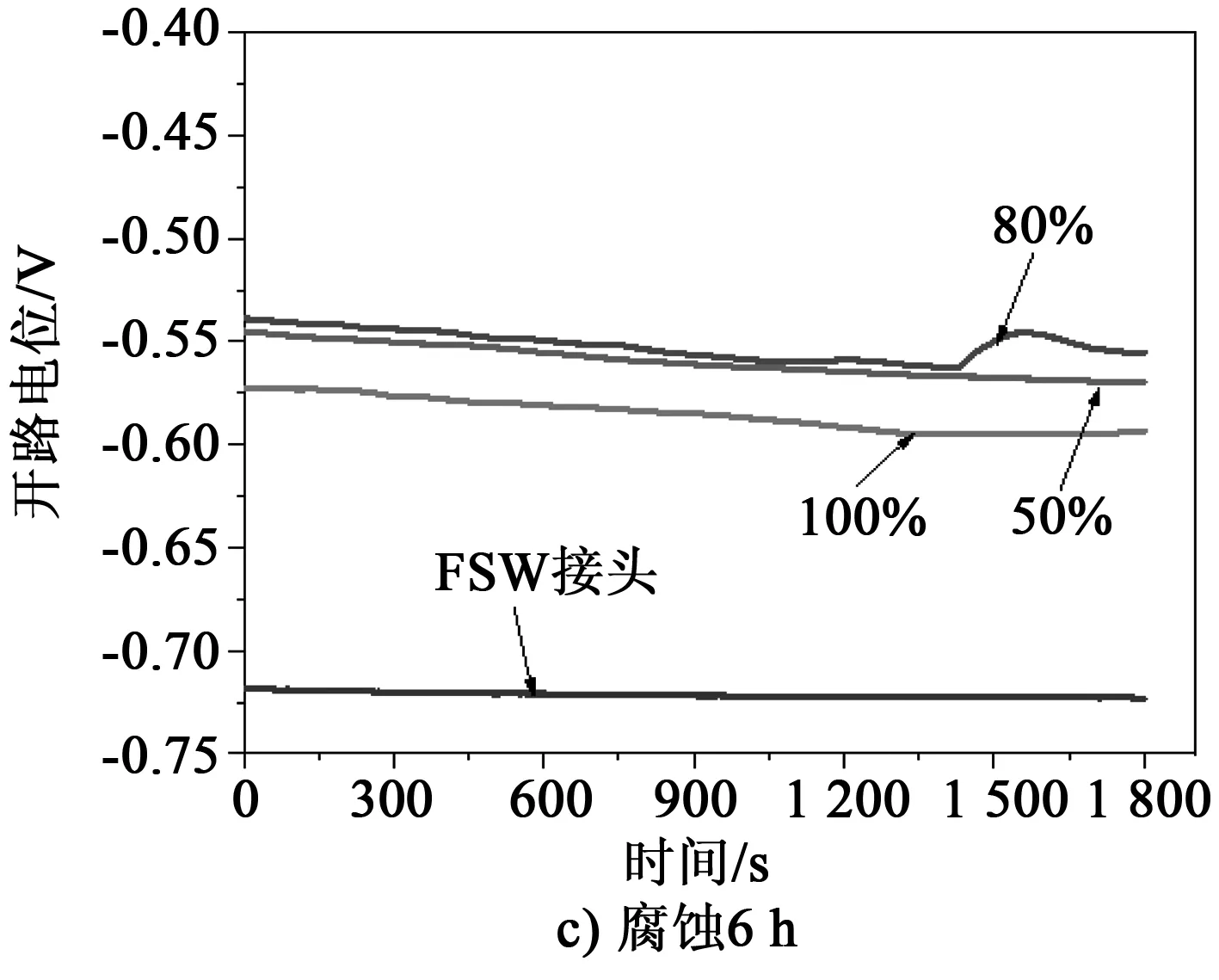

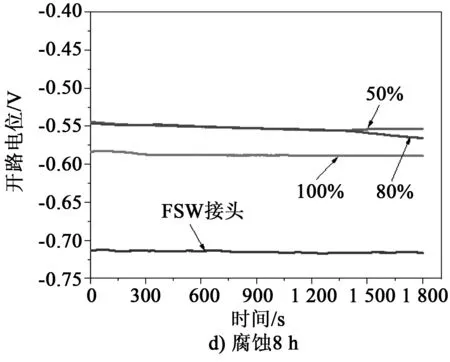

焊接接頭和占空比為50%、80%和100%的3種鍍件在通入飽和CO2氣體的環(huán)境中分別腐蝕2、4、6和8 h的開路電位如圖5所示。

圖5 焊接接頭和3種鍍件在飽和CO2環(huán)境中腐蝕不同時間的開路電位

根據(jù)圖5中開路電位曲線可初步得到結(jié)論:整體來看,在通入飽和CO2氣體的溶液中,腐蝕相同時間后鍍件的開路電位比未鍍層的焊接試件的開路電位更正,說明Ni鍍層能大大提高試件的耐腐蝕性能。3種鍍層之間的開路電位的大小關(guān)系不是很明確,尚不能判斷出3種不同鍍層之間的耐腐蝕性能,需結(jié)合電化學(xué)阻抗譜和動電位極化曲線進一步判斷。

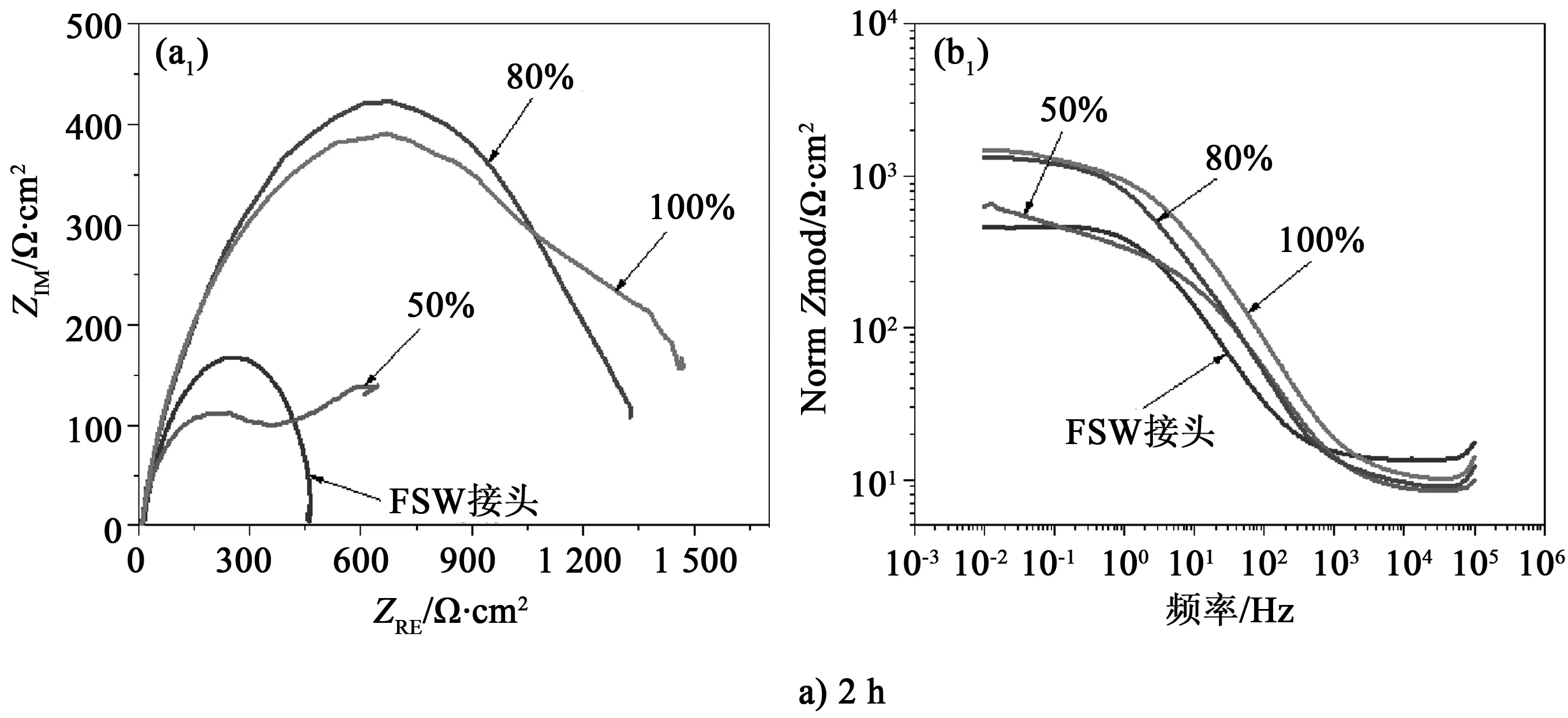

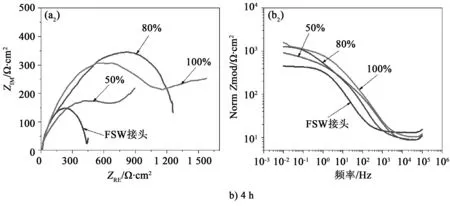

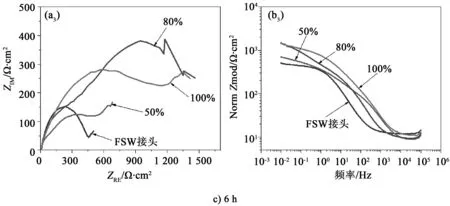

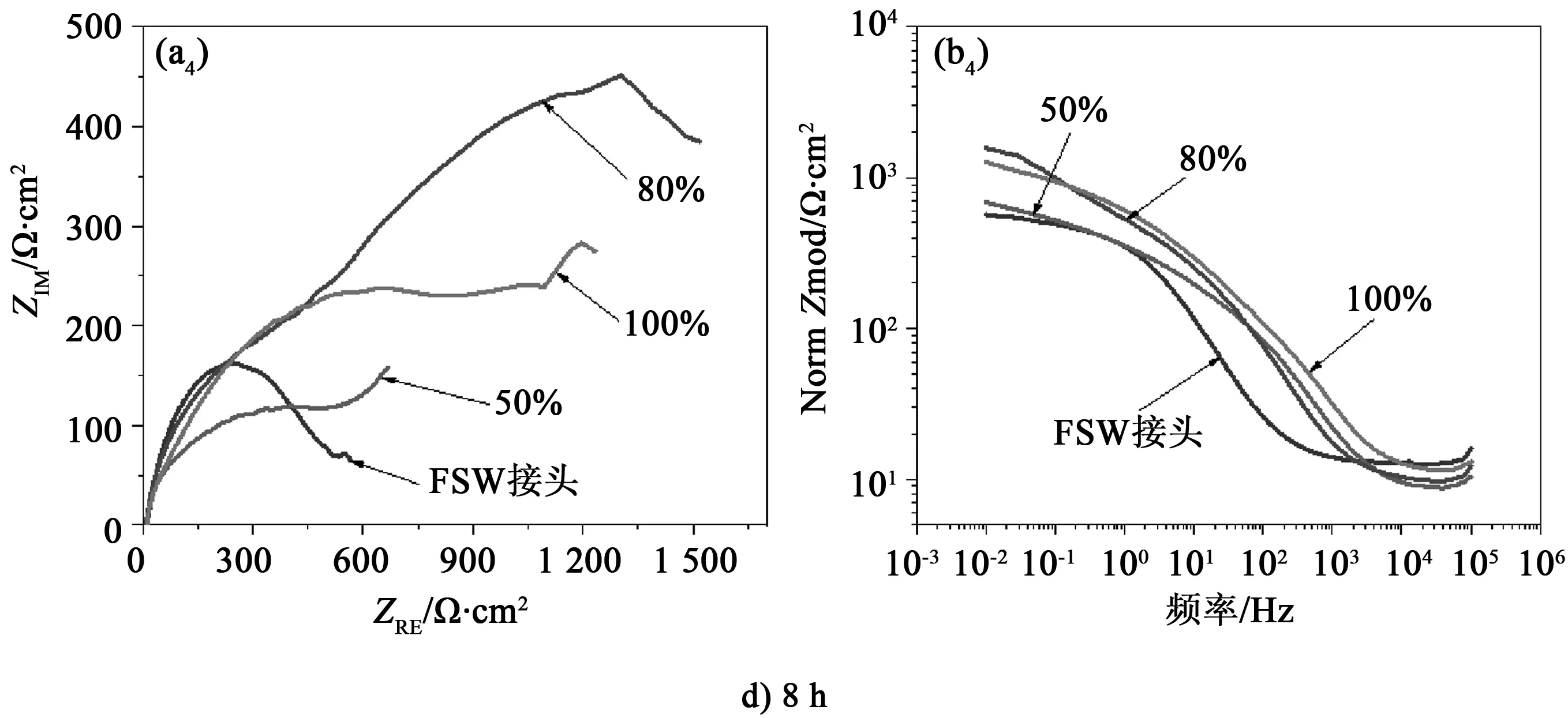

焊接接頭和占空比為50%、80%和100%的3種鍍件在通入飽和CO2氣體的環(huán)境中腐蝕2、4、6和8 h的Nyquist圖分別如圖6(a系列)所示,焊接接頭和占空比為50%、80%和100%的3種鍍件在通入飽和CO2氣體的環(huán)境中腐蝕2、4、6和8 h的Bode圖分別如圖6(b系列)所示。

圖6 焊接接頭和3種鍍件在通入飽和CO2環(huán)境中腐蝕不同時間的Nyquist圖(a系列)與Bode圖(b系列)

由圖6的Nyquist圖所反映的規(guī)律可知:相對于3種鍍件,焊接接頭的曲線半徑最小;在3種鍍層中,占空比為50%的鍍件曲線半徑和阻抗值最小,而占空比為80%和100%的鍍件曲線半徑和阻抗值最大且大小相差不大。

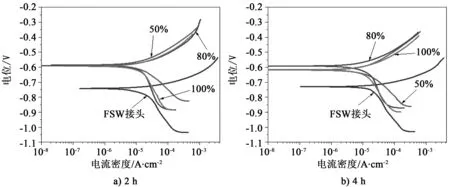

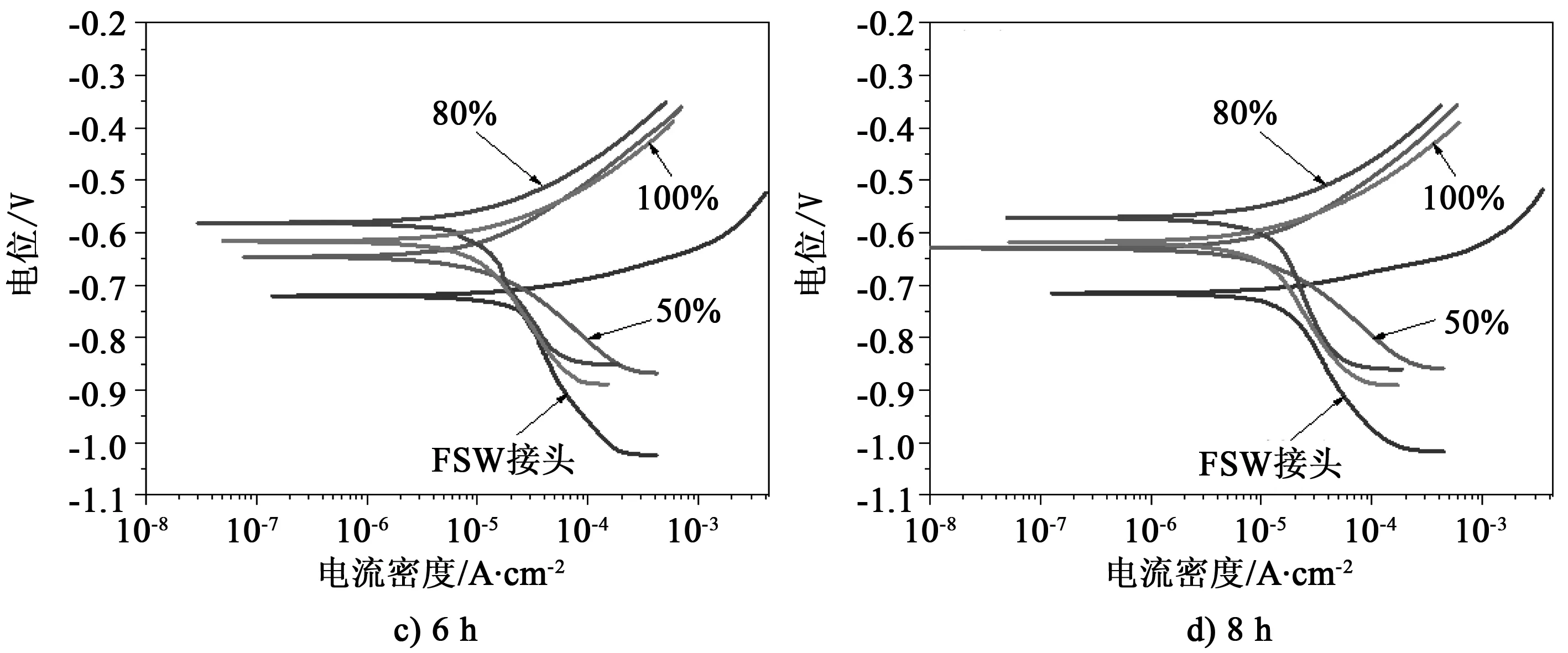

焊接接頭和占空比為50%、80%和100%的3種鍍件在通入飽和CO2氣體的環(huán)境中腐蝕2、4、6和8 h的Tafel圖如圖7所示。

圖7 焊接接頭和3種鍍層在通入飽和CO2環(huán)境中腐蝕不同時間的Tafel曲線

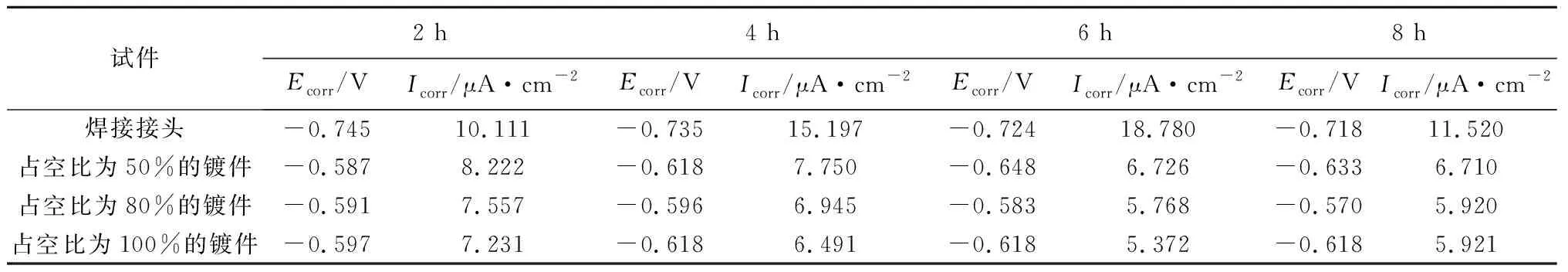

焊接接頭和占空比為50%、80%和100%的3種鍍件在通入飽和CO2氣體的環(huán)境中腐蝕不同時間后的Tafel擬合結(jié)果見表4。

表4 焊接接頭和3種不同鍍件通入CO2環(huán)境中腐蝕不同時間的Tafel擬合結(jié)果

根據(jù)圖7中的Tafel曲線和表4可知:焊接接頭和3種不同鍍層在通入飽和CO2環(huán)境下腐蝕相同時間,整體來說,焊接接頭的腐蝕電流密度最大,其次是占空比為50%的鍍件,而占空比為80%和100%的鍍件的腐蝕電流密度最小但相差不大。由表4可知,Ni層能大大提高試件的耐腐蝕性能,其中占空比為80%和100%的鍍件耐腐蝕性最好且基本相同[4]。

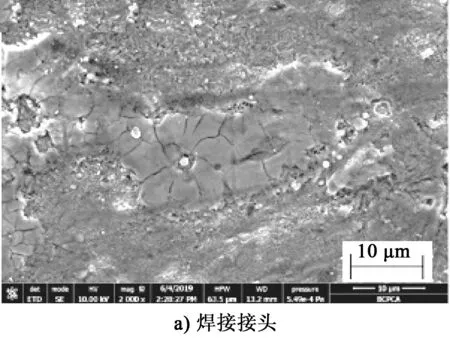

焊接接頭和占空比為50%、80%和100%的3種鍍件的焊縫區(qū)在通入飽和CO2環(huán)境中腐蝕8 h的SEM表征如圖8所示。

根據(jù)圖8可知,在2000倍鏡下,焊接接頭的焊縫區(qū)出現(xiàn)大量的點蝕坑,有的腐蝕產(chǎn)物已經(jīng)脫落或形成了腐蝕層,而占空比為50%的鍍件的焊縫區(qū)只出現(xiàn)了少量的點蝕坑,占空比為80%和100%的鍍件的焊縫區(qū)基本未出現(xiàn)點蝕坑,說明Ni鍍層能大大提高試件的耐腐蝕性能,其中占空比為80%和100%

圖8 焊接接頭和3種鍍件在通入飽和CO2環(huán)境中腐蝕8 h的SEM

的鍍件耐腐蝕性最好且基本相同[5]。

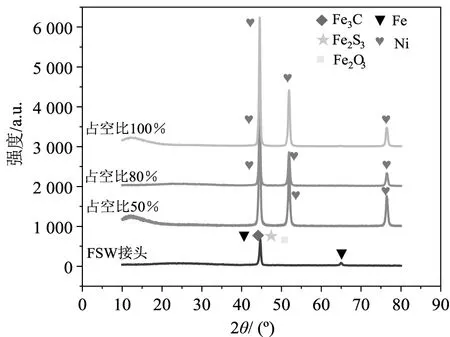

焊接接頭和占空比為50%、80%和100%的3種鍍件在通入飽和CO2溶液中腐蝕8 h的XRD圖如圖9所示。

圖9 焊接接頭和3種鍍件在通入飽和CO2環(huán)境中腐蝕8 h的XRD

分析圖9可知:焊接接頭在通入飽和CO2溶液中腐蝕8 h后的腐蝕產(chǎn)物主要是Fe2S3、Fe3C和Fe2O3,3種鍍層在通入飽和CO2溶液中腐蝕8 h后的表面基本都為Ni單質(zhì),說明在腐蝕試驗結(jié)束時,鍍層并未被腐蝕或腐蝕擊穿,驗證了Ni鍍層能大大提高試件的耐腐蝕性的結(jié)論[6]。

綜上所述,在通入飽和CO2的環(huán)境中,Ni鍍層會極大提高焊接接頭的耐腐蝕性,3種鍍層中,占空比為80%和100%的鍍件耐腐蝕性最好且基本相同,占空比為50%的鍍件耐腐蝕性最差。腐蝕8 h后,通過對鍍件表面的腐蝕產(chǎn)物和能譜圖進行分析可知,該過程鍍層并未腐蝕掉,說明Ni鍍層耐腐蝕性較好。

3 結(jié)語

通過上述研究可以得出如下結(jié)論。

1)鍍件的表面致密程度和鍍層的厚度隨占空比增加而增加。

2)電化學(xué)試驗中,相比于焊接接頭和占空比為50%的鍍件,占空比為80%和100%的鍍件的開路電位更正,阻抗最大,腐蝕電流密度最小且兩者數(shù)值相差很小。

3)在通入飽和CO2的環(huán)境中,Ni鍍層會極大提高焊接接頭的耐腐蝕性,3種鍍層中,占空比為80%和100%的鍍件耐腐蝕性最好且基本相同,占空比為50%的鍍件耐腐蝕性最差。腐蝕8 h后,通過對鍍件表面的腐蝕產(chǎn)物和能譜圖進行分析可知,該過程鍍層并未腐蝕掉,說明Ni鍍層耐腐蝕性較好。