自動門無刷直流電機齒槽轉矩優化設計

周愛美

(浙江廣廈建設職業技術大學,浙江金華 322100)

0 引言

隨著自動化技術的不斷發展,在國內外,各城市的大廈、銀行、賓館、寫字樓等各大建筑中,自動門隨處可見。

自動門動力驅動系統使用的電機為直流有刷電機和直流無刷電機。2種電機均有啟動轉矩大、轉速高、可調節范圍廣的優勢。直流無刷電機既有直流有刷電機容量大、使用控制性能優良的優點,又彌補了直流有刷電機電刷和換相器所帶來的電火花以及壽命短的缺陷。隨著制造技術不斷進步,無刷電機的制造成本不斷下降,無刷直流電機越來越受到自動門行業追捧。齒槽轉矩是永磁電機所特有的,無論電機運轉與否,都存在的一種具有磁阻性質的力矩。自動門要求在斷電情況下,人力可以打開門,因此電機在滿足功率、電流、轉矩等使用要求的情況下,齒槽轉矩盡可能減小。永磁無刷電機的齒槽轉矩問題,也成為眾多技術人員研究的方向,本文以外徑為60 mm、24 V、50 W,6槽8極永磁無刷電機為例,進行極弧系數、定子槽口寬度、以及電機氣隙的研究,以最少的成本達到電機齒槽力矩最優效果。

1 無刷電機的齒槽轉矩分析及削弱方法

1.1 影響因素

齒槽轉矩是由于永磁無刷電機定子開槽,使得電機在運轉時,氣隙磁導沿定子內圈圓周方向分布不均勻,氣隙磁場的能量隨著轉角的變化而變化,產生轉矩。齒槽轉矩是磁阻性質的,無論電機運轉與否都會存在。永磁體的磁性能越強,齒槽轉矩就越大。在電機運行時,齒槽轉矩不僅影響電機的振動和噪聲,而且還影響伺服系統的控制精度。

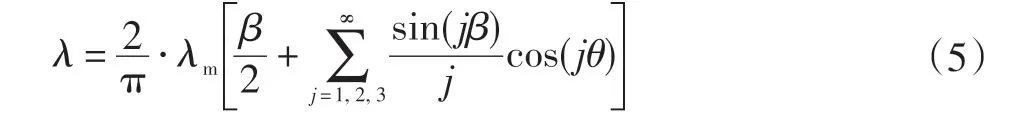

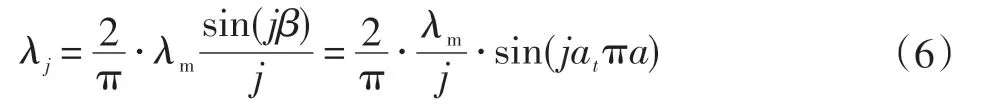

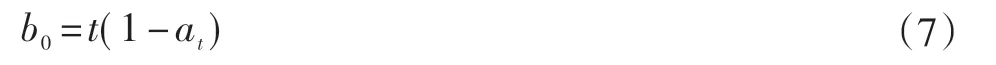

永磁無刷電機的齒槽運轉次數v與電機的槽數和極對數有關,具體關系為:

式中:p為電機極對數;Z為定子槽數。

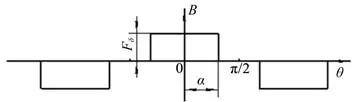

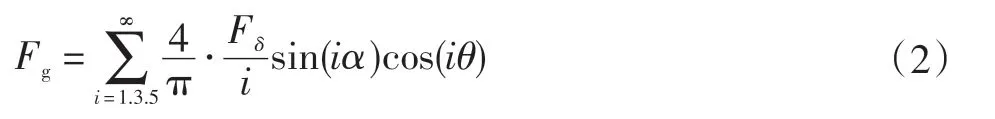

對于徑向沖磁的永磁體電機,其氣隙磁場如圖1所示,其產生的氣隙磁場,進行傅里葉級數展開后為:

圖1 徑向永磁體產生的氣隙磁密

第i次的幅值為:

式中:ap為基波極弧系數。

磁密諧波次數i和齒槽轉矩次數ν的關系如下:

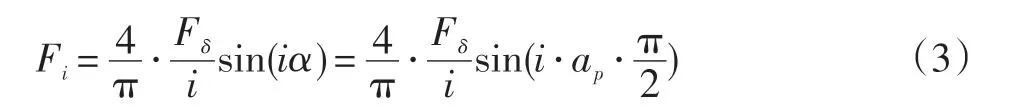

定子開槽后的氣隙磁導如圖2所示,假設定子齒所對應的氣隙磁導為λm,槽所對應的磁導為0,則氣隙磁導為:

圖2 開槽定子的氣隙磁導

其中,j次諧波幅值為:

式中:at為齒弧系數,

其中,齒弧系數影響定子槽口的寬度,定子槽口寬度與齒弧系數的關系如下:

j是相對于單個定子齒而言的,對于定子圓周的諧波次數應是jZ次。因此j與齒槽轉矩次數ν關系如下:

電機的齒槽轉矩為:

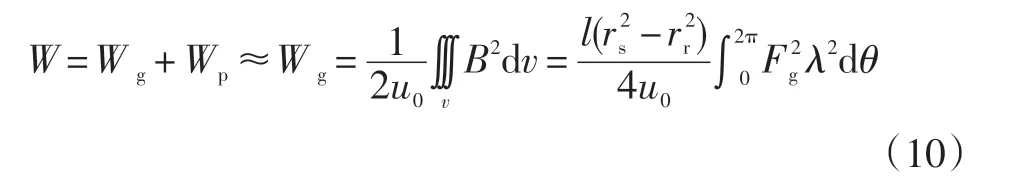

電機中的能量由2個部分組成:一是分布在電機氣隙中的氣隙磁場能力Wg;二是分布在定轉子鐵心中的能量Wp。理想狀況下,認為電機的能量全部分布在氣隙中,而鐵心中的能量Wp≈0,所以有:

式中:l為電機鐵心長;rs為電機定子內徑;rr為電機轉子外徑。

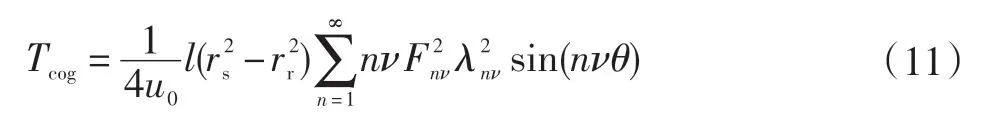

將式(3)、式(6)代入式(9),將計算結果再代入式(8),推導化簡后的永磁電機齒槽轉矩為:

將式(11)展開,低階諧波的幅值最大,在分析永磁電機齒槽轉矩時,主要考慮n=1時諧波幅值:

式中:δ為電機的氣隙長度;Di為電機定子內徑和轉子外徑的平均直徑。

將式(4)、式(7)代入式(12),推導出n=1時的電機齒槽轉矩的幅值表達式:

其中,kcm1為齒槽轉矩階數由式(13)可以看出,永磁電機的齒槽轉矩主要受以下因素影響:

(1)系數kcm1的影響,由式(14)可以看出齒槽轉矩次數ν越大,齒槽轉矩就越小;

1.2 削弱方法

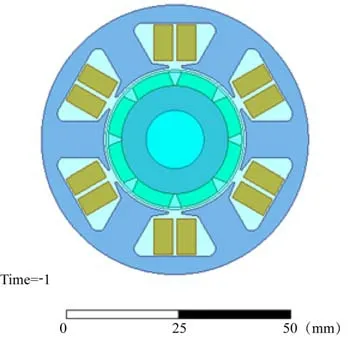

本文以圖3所示模型為例,進行8極6槽自動門電機齒槽轉矩優化。電機模型確定,齒槽轉矩次數ν=24因此確定。電機的力矩、電流、轉速等性能已經滿足客戶使用要求,在優化過程中盡可能不增加電機材料成本,投入較少的費用,抑制齒槽轉矩,滿足電機的使用要求。

圖3 門電機的模型

因此,電機優化設計主要考慮3個方面:(1)選擇最佳極弧系數;(2)選擇合適的槽口寬度;(3)不等氣隙設計。

2 基于Ansys Maxwell優化設計

2.1 極弧系數

由式(13)可以看出,選擇合適極弧系數ap,可以減小齒槽轉矩。理論上則有:

即可消除齒槽力矩。要使式(17)成立,需要滿足:

式中:k=1,2,3,4…

由于極弧系數ap<1,齒槽轉矩次數ν是槽數Z和極數2p的最小公倍數,所以k<Z,而,即。考慮到極弧系數越接近1,永磁體提供的勵磁就越大,所以k可以取:

將式(19)代入式(18)得:

將ν=24和2p=8代入式(20)得ap=0.67,加入電機的邊緣效應和飽和效應,實際極弧系數ap>0.67。

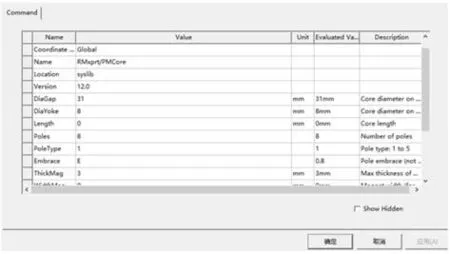

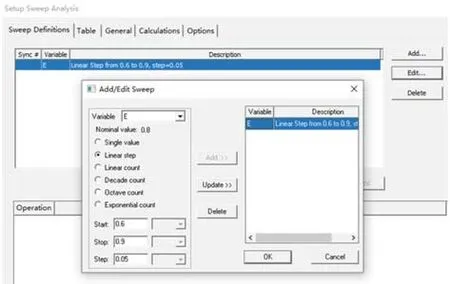

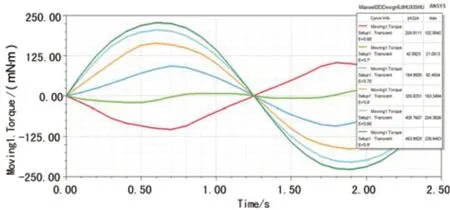

用Ansys Maxwell軟件,將Model中的“Embrace”進行用參數E替代設置,如圖4所示,極弧系數在軟件中用E表示。再將參數E的仿真計算邊界范圍設置為0.6~0.9 mm,step=0.05,如圖5所示。仿真計算的齒槽力矩結果如圖6所示,齒槽力矩在ap=0.7時,齒槽力矩Tmax=21.051 3×10-3N?m最優。

圖4 極弧系數參數量設置

圖5 極弧系數仿真邊界設置

圖6 極弧系數優化仿真

2.2 槽口選擇

齒槽轉矩產生的原因是因為定子開槽,因此槽口的大小是影響齒槽力矩的重要因素。從式(13)可以看出,槽口大小對齒槽力矩的影響并不是呈線性關系的,而是正弦關系,理論上在時,齒槽力矩可以完成抑制。即:

則有:

式中:m=1,2,3,4…

因為齒弧系數at<1,所有m的取值,只能是1和2。同樣由于電機的邊緣效應和飽和效應等問題,理想的計算值還需增加修正系數,并不是槽口越小越好。

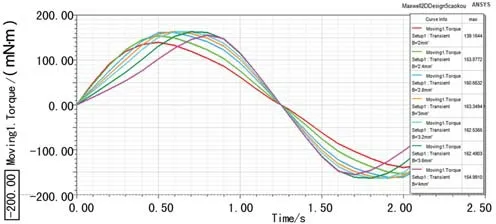

使用Ansys Maxwell軟件,結合定子下線工藝,設置槽口仿真邊界范圍設置為2~4 mm,以step=0.4 mm進行仿真計算,結果如圖7所示,槽口寬度軟件中用B表示。從計算結果可以看出b0=2 mm時,齒槽轉矩Tmax=139.164 4×10-3N?m為最優。

圖7 槽口寬度優化設計

2.3 不等氣隙設計

電機轉子采用的是磁鋼表貼式的結構,不等氣隙設計是削弱ν次齒槽轉矩最為靈活的一種方式。

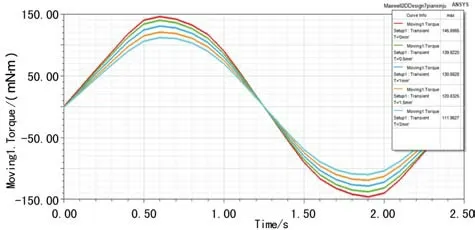

使用Ansye maxwell軟件,綜合設計以外設計調試經驗,將偏心邊界范圍設置在0~2 mm,step=0.5 mm,進行仿真計算,結果如圖8所示,偏心距在軟件中用T表示。從計算結果可以看出偏心距T=3 mm時,Tmax=111.962 71×10-3N?m為最優。

圖8 偏心距優化設計

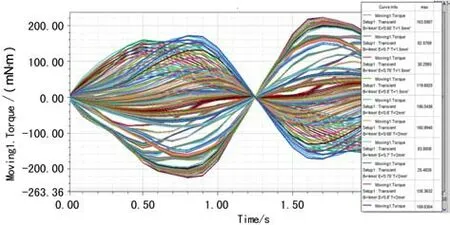

2.4 綜合優化

由以上3項獨立優化的結果可以看出,極弧系數ap、槽口寬度b0、偏心距T,三者對齒槽力矩影響各不相同。齒槽力矩的優化,不能獨立考慮某一因素,而是要結合多項因素綜合考慮。將極弧系數ap、槽口寬度b0、偏心距T,三者結合起來,利用Ansys Maxwell進行仿真計算,結果如圖9所示。

圖9 三項綜合優化設計

結合獨立優化結果,極弧系數ap>0.67,越接近1越好。鐵芯沖模工藝,槽口越小沖模要求越高,磁鋼弧度成型工藝等因素,在三相綜合仿真的149組數據中選擇b0=4 mm、ap=0.75、T=0.75 mm為優化結果。

3 優化結果

3.1 優化前后電機性能對比

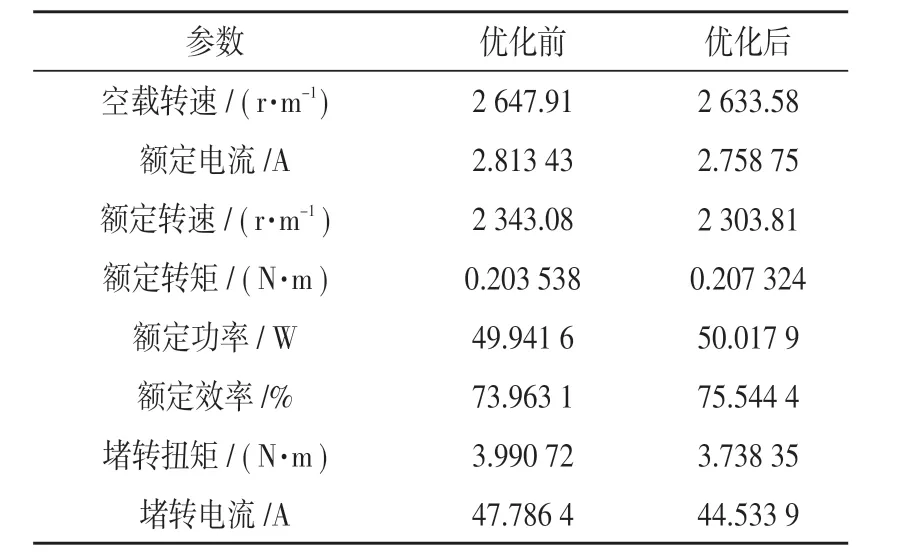

電機優化后,電機零件主要改變的是槽口寬度b0和磁鋼的形狀,磁鋼形狀影響的是極弧系數ap和磁鋼偏心距(即不等氣隙)。而極弧系數ap和不等氣隙改變影響電機氣隙磁密B。電機的氣隙磁密B將直接影響電機轉速、轉矩、電流、效率等電機性能。根據的影響的大小,對電機的繞組參數作適當調整后的樣機參數與優化前的電機參數對比如表1所示。優化前后電機的性能參數偏差控制在±5%以內,額定點的電流由2.813 43 A減小到2.758 75 A,減小了0.055 A;額定輸出轉矩由0.203 538 N·m增加到0.207 324 N·m,增加了3.786×10-3N·m;額定電機效率提升了1.58%。優化調整后的電機使用性能在偏差范圍內比優化前有所提高,電機特性曲線變硬。

表1 優化前后樣機性能對比

3.2 優化之后的齒槽轉矩對比

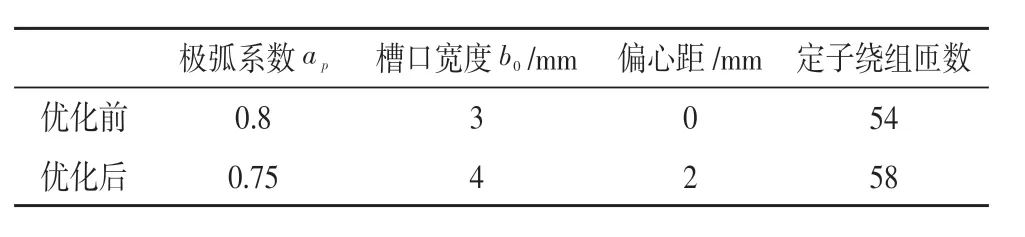

三相綜合優化參數調整如表2所示,優化前極弧系數ap、槽口寬度b0、偏心距、電機定子繞組匝數的數據是0.8、3、0、54,優化后極弧系數ap、槽口寬度b0、偏心距、電機定子繞組匝數的數據是0.75、4、2、58。優化前后電機的原材料只是增加了4匝繞組,繞組成本增加了7.4%,其他材料成本基本沒有變化,所以電機的總成本變化小于2%。極弧系數、槽口寬度,氣隙調整只需將定子鐵心模具及磁鋼成型模略做調整即可。

表2 優化前后參數調整

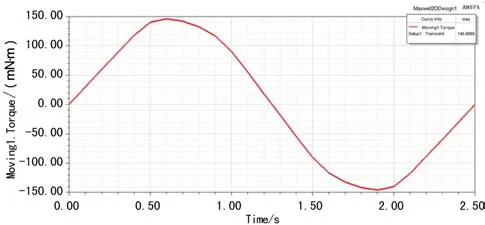

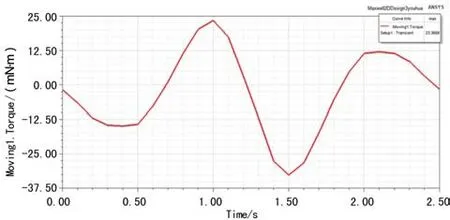

優化后的齒槽轉矩抑制效果明顯,如圖10~11所示,優化前齒槽轉矩是145.886 5×10-3N·m,優化后齒槽轉矩是23.365 9×10-3N·m,達到了抑制齒槽力矩的效果。

圖10 優化前齒槽轉矩

圖11 優化后齒槽轉矩

4 結束語

齒槽轉矩是定子開槽的無刷永磁電機無法消除的磁阻性質的轉矩,無論電機運轉與否都會存在。在無刷電機的設計過程中,是設計人員考慮的重要因素。現有永磁無刷齒槽轉矩的削弱可以通過調整極弧系數ap、結合制造工藝選擇合適槽口寬度b0,調整磁鋼偏心距進行不等氣隙設計進行優化調整。對于新產品在設計過程中可以從選擇合適極槽比2p/Z、轉子斜極、極弧系數ap、合適槽口寬度b0以及不等氣隙設計等考慮,達到最佳設計效果。