轉盤式真空涂覆機設計

呂升鋒,謝龍戌,劉冀鴻

(東莞益謙機械設備科技有限公司,廣東東莞 523770)

0 引言

目前,噴涂技術已經應用于各行各業,最具代表性的就是噴涂機器人的應用。噴涂機器人進行噴涂作業具有速度快、重復定位精度高、柔性高、適用范圍廣等優點[1]。但是由于噴涂不均勻、噴涂厚度不均勻、厚度不易控制、成本高、控制復雜等缺點[2],不適合轉盤的涂覆。

本文設計一款新型轉盤式真空涂覆機,主要應用于平板件表面噴涂技術領域。工件的胚體加工完畢后需要對其表面進行噴涂處理,提高工件表面的物理性能和化學性能。根據不同的應用環境,工件表面的噴涂質量要求也不相同,要求工件表面噴涂后涂層均勻、無砂眼、無氣孔[3]。而傳統工藝噴涂后的工件表面存在涂層不均勻、有砂眼及氣孔的現象,影響生產質量,制約生產效率[4]。

為了克服現有技術中存在的工件表面涂層不均勻、有砂眼、有氣孔的缺點,本文設計了一款新型轉盤式真空涂覆機,該機提高了噴涂后涂層的均勻性及準確性,減少砂眼、氣孔的存在。

1 轉盤式真空涂覆機結構

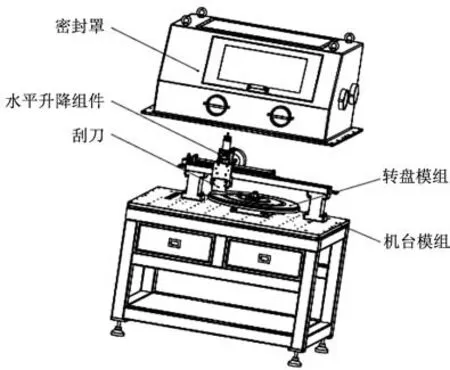

本文所設計的真空涂覆機主要包括機臺模組、轉盤模組、刮刀、水平及升降組件、密封罩。

機臺模組主要由底部KF法蘭與外界抽真空設備(真空泵)連通,用以抽真空[5]。

轉盤模組置于機臺之上,其上方放置待涂覆工件,轉盤可實現360°旋轉并能夠在任何位置實現停止。

水平及升降組件位于機臺上。水平方向可移動至待噴涂工件合適處。之后,通過接收到的反饋信號,升降組件驅動刮刀靠近或遠離轉盤。

密封罩與機臺模組之間放置有密封圈,兩者通過螺栓聯接在一起,保證一定的氣密性。

上述所述機臺模組、轉盤模組、刮刀、水平及升降組件均位于密封罩內。機臺底部設有通孔與外界抽真空設備(真空泵)連通,實現工作環境的真空狀態。

圖1 轉盤式真空涂覆機結構

2 轉盤式真空涂覆機工作過程

本文設計的真空涂覆機主要包括機臺模組、轉盤模組、刮刀、水平及升降組件、密封罩。

進行涂覆工作之前,首先需對設備進行抽真空處理;其次,由水平移動模組附件驅動刮刀組件至合適位置,開始進行涂覆工作,由電機驅動轉盤模組運動,并由傳感器讀出響應距離信號并反饋;最后升降組件讀出相應數據驅動刮刀升降,在刮刀的作用下,使得工件表面的涂層均勻分布,提高工件表面涂裝質量。

上述實驗中,所有部件均需置于真空環境中,避免空氣內雜質對涂層的影響。

3 控制方案

依據此次轉盤式真空涂覆機的設計功能要求,在本次設計中采用PLC作為主控制器,主要利用觸摸屏進行通信,并采用傳感器等采集信息進行反饋,從而建立一個完整的控制系統。主要工作原理:利用傳感器等設備采集距離位置數據信息,并將數據信息反饋給控制器;通過觸摸屏輸入信號控制PLC,將獲取的數據信息傳送至執行機構部件,從而完成涂覆工藝流程[6]。其控制方案設計流程如圖2所示。

圖2 控制方案設計的流程

在控制方案中,主要以PLC作為核心,由傳感器等采集數據信息并反饋至控制器;控制器在對反饋的數據信息進行處理分析并傳送給執行機構,從而實現控制操作[7];其次,觸摸屏可以實現人機交互功能,用戶可通過觸摸屏的系統選擇,設置相應的參數[8]。

4 性能參數測試

4.1 涂層測厚儀

涂層測厚儀可無損測量磁性金屬基體(如鋼、鐵、合金和硬磁性鋼等)上非磁性涂層的厚度及非磁性金屬基體上非導電覆層的厚度[9]。

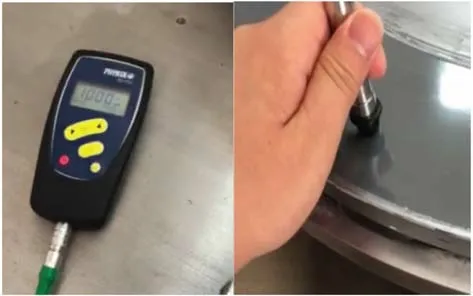

本次實驗中采用Surfix系列分體分離式探頭涂層測厚儀,外置分離探頭,具有磁性渦流2種測量原理[10]。測量誤差小、可靠性高、穩定性好,是控制和保證產品質量必不可少的檢測儀器,如圖3所示。

圖3 PHNIX涂層測厚儀測量

4.2 涂覆檢測

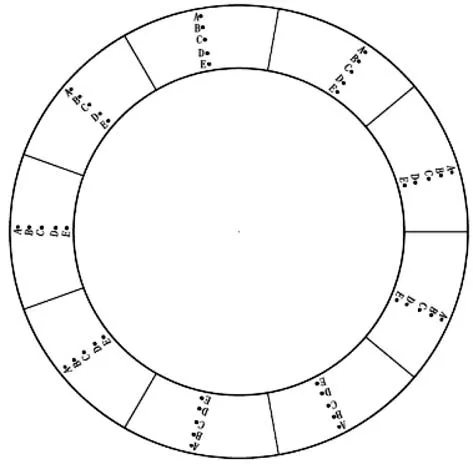

(1)在本次試驗中,涂覆結束之后,將轉盤涂層均勻劃分為9個區域,劃分區域如圖4所示。

圖4 轉盤區域劃分

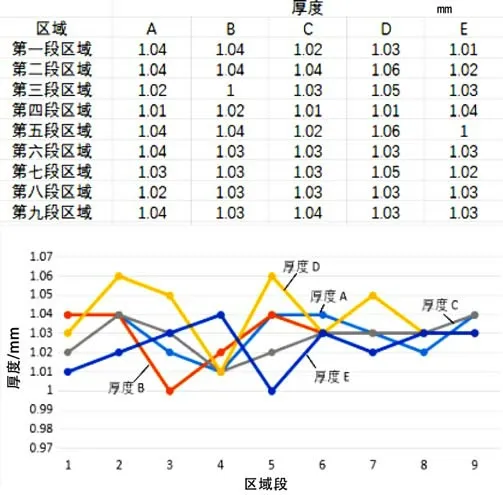

(2)在每個區域,取5個點進行檢測。使用菲尼克斯涂層測試儀檢測涂層厚度,檢測結果及數據分析如圖5所示。從圖中可以看出其檢測厚度數據均在1 mm附近,驗證本次設計涂覆涂層的準確性及均勻性。

圖5 檢測結果數據

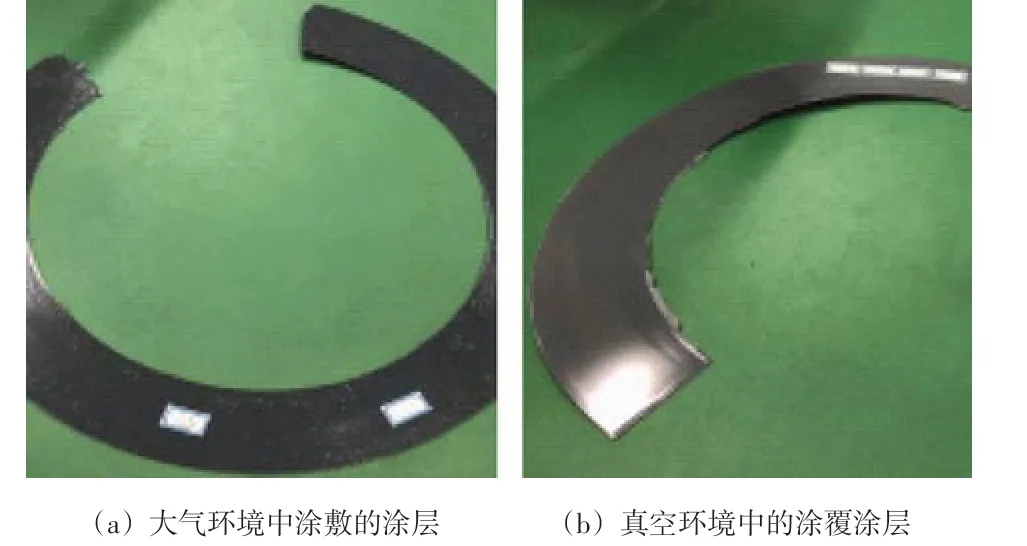

(3)通過在真空環境中涂覆涂層與之前在大氣環境中涂覆涂層的對比,可以看出在真空環境中涂覆涂層無明顯氣孔,如圖6所示。從圖中可以看出大氣環境中涂層的氣孔明顯多于真空環境中涂層的氣孔。通過觀測,驗證本次設計涂覆涂層無明顯氣孔的特性。

圖6 檢測結果數據

5 結束語

本文基于現有涂覆設備,設計制造了一款轉盤式真空涂覆機。通過運用涂層測厚儀實測以及對比方法研究表明,為提高現有的涂覆設備噴涂后涂層的均勻性、準確性,搭建可靠的控制系統,如PLC控制、光柵反饋系統等。此外,為避免涂層氣孔的存在,提高涂層的質量,保證產品的使用性能要求,可在真空環境中進行涂覆。