某生活垃圾焚燒廠摻燒一般工業有機固廢煙氣凈化的應用

戴 勇,余 婷

(上海康恒環境股份有限公司,上海 201703)

0 引言

隨著國民經濟和人們生活水平的提高,生活垃圾產量日益增多,垃圾圍城現象日益明顯,生活垃圾隨意的堆放對水體、土壤、大氣產生嚴重的環境污染。目前針對生活垃圾無害化處理的方式主要為衛生填埋[1]、焚燒發電、綜合利用等。相比較這幾種處理方式,垃圾焚燒具有明顯的減量化、無害化、資源化的優點,減量化的體積可減少90%,重量可減少80%,且垃圾焚燒產生的熱量可以有效利用,用來發電或供暖,使垃圾成為新的資源,實現其社會價值和經濟價值。

隨著城市工業的發展,一般工業固體廢棄物量日益增多,而該固體廢物未被列入危廢名錄,使得減量化去處受限,部分工業固廢則直接進入危廢廠中熱解焚燒,導致處理成本大大提高,由于危廢處理廠相對生活垃圾焚燒廠規模較小,同時也加大了危廢處理廠的負荷,造成一般工業固廢不能夠及時處理。一般固體廢棄物是資源開發利用的產物,一般為生產邊角料、建筑廢棄物、包裝廢棄物、廢棄塑料、樹脂、橡膠等。相對城市生活垃圾,工業固廢具有難降解、污染大的特性,同時部分工業固廢熱值卻高于生活垃圾。針對國內生活垃圾含水率高、熱值低的問題,生活垃圾焚燒引入工業固廢既能減量化處理工業固廢,又能彌補生活垃圾熱值不足的問題,因此生活垃圾焚燒摻燒工業固廢的研究與應用顯得越來越重要。

一般工業固體廢棄物因種類繁多,其與生活垃圾相比,成分更加復雜,產量和各組分比例會隨時間與地點的變化而產生較大的波動。工業垃圾中硫(S)、氯(Cl)的含量,將直接影響焚燒中產生的酸性氣體SO2、HCl以及二噁英的產生量。因此要正確處理工業固廢,有效控制工業固廢焚燒時SO2、HCl、二噁英的生成和排放,必須詳細掌握其特性、分類和組成,以及物理化學特性。因此在工業固廢處置技術開發的過程中,工業固廢的產量、組分特性等信息具有重要的指導意義。所以為了更好地結合生活垃圾焚燒技術處理工業固廢,有必要對工業固廢的物化特性進行分析,為焚燒系統的調節和控制以及煙氣凈化處理工藝的選擇提供指導。

垃圾焚燒煙氣凈化工藝脫酸主流為SDA半干法(石灰漿旋轉噴霧)、干法消石灰噴射、濕法洗滌塔NaOH法[2-3]。通常在焚燒生活垃圾時,SDA塔前HCl設計濃度一般在900~1 200 mg/Nm3,SO2一般在600~900 mg/Nm3,該設計濃度按照垃圾中S的含量為0.1%、Cl的含量為0.5%而確定,此方法未考慮在焚燒時S和Cl向氣態污染物轉化時的轉化率。調研多個電廠后發現,在SDA前HCl設計濃度為900~1 200 mg/Nm3、SO2為600~900 mg/Nm3時,僅通過SDA半干法脫酸后,HCl和SO2的環保指標能夠達到歐盟(2010/75/EU)HCl/SO2=10/50 mg/Nm3的排放標準,此時脫酸工藝一般為半干法+干法,以半干法脫酸為主,干法脫酸為輔。但如果酸性污染物原始濃度過高或排放指標更嚴格,在半干法+干法脫酸的基礎上需加上濕法洗滌塔NaOH法工藝[4],以達到排放要求。煙氣凈化脫硝主要以SNCR和SCR技術為主,當排放指標要求歐盟NOx200 mg/Nm3,一般選擇SNCR工藝即可,當滿足超低排放NOx100 mg/Nm3以下時,在SNCR的基礎上需加上SCR技術進一步脫硝,以達到排放要求。生活垃圾除塵采用袋式除塵器,通過設計風量和風速確定過濾面積,SDA塔和除塵器下的飛灰則通過刮板機輸送到飛灰倉,然后經過飛灰螯合固化,最終進行衛生填埋處置。煙氣中的重金屬和二噁英則通過活性炭吸附進行去除。

本文以擬建的1×500 t/d中摻燒70 t/d一般工業固廢的生活垃圾焚燒發電廠為例,調研了該廠所在城市的工業固廢的產量與種類。通過元素分析,得到了各種工業固廢和混合垃圾中S和Cl的含量;通過多組焚燒模擬試驗,得到了S和Cl的轉化率,從而確定了SDA塔前酸性污染物原始污染物濃度,通過SDA半干法技術和濕法NaOH技術,分別確定了SDA脫酸率及濕法NaOH脫酸率。同時介紹了摻燒工業垃圾對脫硝和飛灰螯合的影響,并根據不同污染物設計濃度對整個煙氣凈化進行了經濟分析。

1 垃圾調研分析

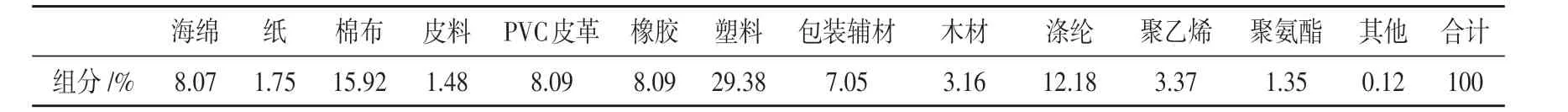

根據該城市年鑒數據分析,該城市企業主要業務為橡膠、汽車配套、沖鋒衣等行業。其中橡膠企業210家,沖鋒衣制衣企業300余家,汽車坐墊腳墊企業約為30家。本次工業固廢抽樣調研主要采取實地調研法和產值估算法,得出該城市工業固廢的調研數據,如表1所示。

表1 調研企業固廢物理組分特性Table1 Research on the characteristics of physical components of solid waste in enterprises

分析該城市一般工業廢棄物的成分組成可以發現,該城市工業固廢主要以海綿、棉布、PVC皮革、橡膠、塑料、包裝輔材、滌綸為主。其中PVC和塑料是主要含氯物質的來源,重量總和約占38%,而橡膠產品和包裝輔材是主要含硫物質的來源,重量總和約占15%。該城市工業固廢中PVC、塑料、橡膠、包裝輔材總量超過工業固廢總量的50%,具有較高的熱值,便于焚燒爐的焚燒處理,但是含氯塑料焚燒時可能產生的HCl容易造成設備的高溫腐蝕,塑料不完全燃燒可能造成多環芳烴和二噁英等污染物的產生和排放,同時橡膠和包裝輔材的焚燒會產生高濃度的SO2和黑煙。

2 污染物濃度確定和工藝選擇

2.1 酸性污染物組分初步分析

根據工業垃圾調研報告數據以及結合鍋爐計算的煙風參數,對500 t垃圾摻燒70 t工業固廢時,進行了鍋爐出口酸性污染物初步估算。

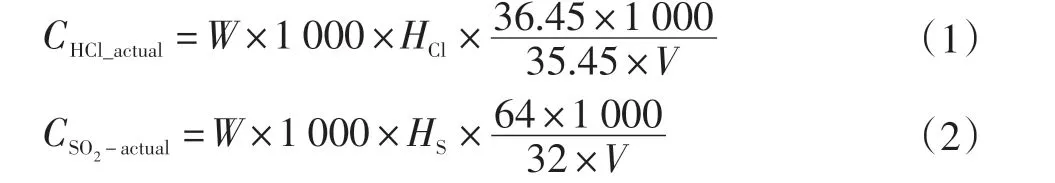

計算公式:

式中:W為小時入爐垃圾量;HCl為Cl總含量,%;V為標況濕煙氣量;HS為S總含量,%。

煙風參數:MCR工況煙氣量(含回流量)為~120 000 Nm3/h;煙氣回流量為~24 000 Nm3/h,濕基;O2為4.8%;H2O為19.2%。

(1)鍋爐出口污染物HCl濃度估算

PVC的典型分子式為(C2H3Cl)n,Cl元素質量含量為56.8%。根據5.6 t PVC皮革(70 t工業垃圾中的8%)中Cl元素含量為56.8%,21 t塑料中Cl元素含量19%(70 t工業垃圾中的30%塑料,按照其中1/3是PVC來考慮)和其余473.4 t垃圾中Cl元素含量為0.5%,計算得到垃圾中Cl元素含量為1.91%。根據上述公式計算得出鍋爐出口污染物HCl濃度約為3 200 mg/Nm3(干基,11%O2)。若70 t工業垃圾中的30%塑料中有2/3按照PVC來考慮,同理計算得出垃圾中Cl元素含量為2.7%,鍋爐出口污染物HCl濃度約為4 500 mg/Nm3(干基,11%O2)。

(2)鍋爐出口污染物SO2濃度估算

查詢相關文獻可得橡膠中硫元素含量為0.001%~5%[5],因此橡膠中硫元素含量取中間值3%。根據26 t塑膠(70 t工業垃圾中的37%)中硫元素含量3%和其余474 t垃圾中硫元素含量0.1%,計算得垃圾中硫元素含量為0.25%,鍋爐出口污染物SOx濃度約為1 100 mg/Nm3(干基,11%O2)。同時按照橡膠中硫元素含量取最大值5%,同理計算得垃圾中硫元素含量為0.355%,鍋爐出口污染物SOx濃度為1 541 mg/Nm3,取1 600 mg/Nm3(干基,11%O2)。

通常在生活垃圾焚燒煙氣凈化設計時,SDA塔前HCl設計濃度一般在900~1 200 mg/Nm3,SO2一般在600~900 mg/Nm3,該設計濃度按照垃圾中S的含量為0.1%、Cl的含量為0.5%而確定。根據上述酸性污染物估算結果可看出,HCl的原始污染物濃度在3 200~4 500 mg/Nm3,SO2原始污染物濃度在1 000~1 600 mg/Nm3。由此可看出生活垃圾焚燒摻燒工業垃圾時所產生的理論酸性污染物濃度已然超過常規設計值,由于半干法系統HCl的極限設計濃度為3 000 mg/Nm3,因此此時估算的酸性污染物濃度不能直接用于設計計算。但考慮到數據為經驗估算值及未考慮Cl和S在焚燒時轉化率的問題,因此本文考慮從元素分析實驗和燃燒模擬實驗確定Cl、S的原始含量及焚燒時向氣態的轉化率。

2.2 工業廢棄物元素分析

由于工業廢物中含有大量的氯元素,焚燒時會促進二噁英類物質的生成及HCl的生成,因此掌握準確的含氯量對控制焚燒有重要意義,同時能夠有助于進行煙氣凈化設計。

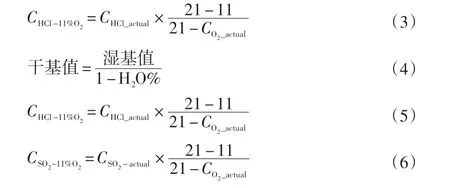

(1)Cl/S元素分析試驗

本試驗采取高溫燃燒水解-離子色譜法,對工業固廢中氯氟進行測定。樣品首先在純氧及水蒸氣下1 050℃焚燒30 min,用堿液吸收煙氣中的Cl/F,分析溶液中Cl/F含量,折算得到原始固體樣品中Cl/F的質量含量。檢測依據根據國標GB/T3558-1996《煤中氯的測定方法》。本試驗中所用儀器為離子色譜儀(Metrohm,Ba?sic792)。硫元素采用開元元素分析儀,5E-CHN2000進行分析試驗。元素分析試驗結果如表2所示。

表2 工業固廢中Cl/S元素分析結果Table2 Cl/S elemental analysis results in industrial solid waste

從實驗分析結果可看出,該城市工業固體廢棄物S的含量在0.35%~1.24%,工業固體廢棄物的S含量平均值為0.44%,按照焚燒比例與生活垃圾混合后S的含量平均值為0.25%,很明顯大于垃圾焚燒常規設計值0.1%,其中含S高的主要集中在汽車腳墊和汽車坐墊,符合該行業含S高的特性。同時該城市工業固體廢棄物Cl的含量在0.04%~9.92%,工業固體廢棄物的Cl含量平均值為2.33%,按照焚燒比例與生活垃圾混合后Cl的含量平均值為1.73%,很明顯大于垃圾焚燒常規設計值0.5%,其中含Cl高的主要集中在沖鋒衣和包裝輔料,這是由于該行業PVC成分較高。

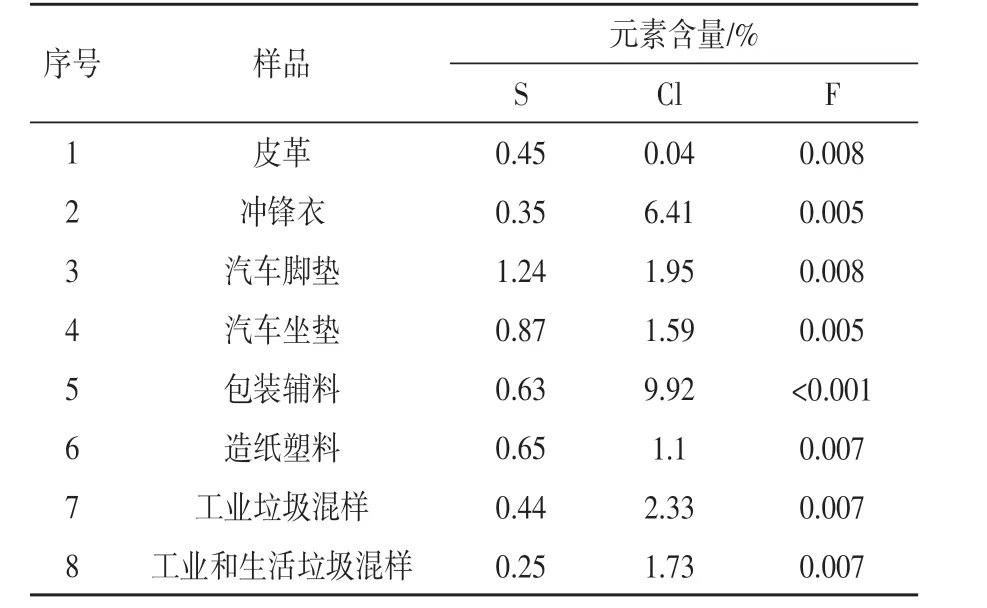

(2)Cl/S元素燃燒轉化率試驗

由于生活垃圾焚燒時,垃圾中的S和Cl不會完全轉向氣態酸性污染物,還有一部分則以鹽的形式存在于爐渣或飛灰中,因此為了能夠更好進行煙氣凈化設計,通過模擬焚燒試驗掌握準確S和Cl的轉化率具有很重要的意義。

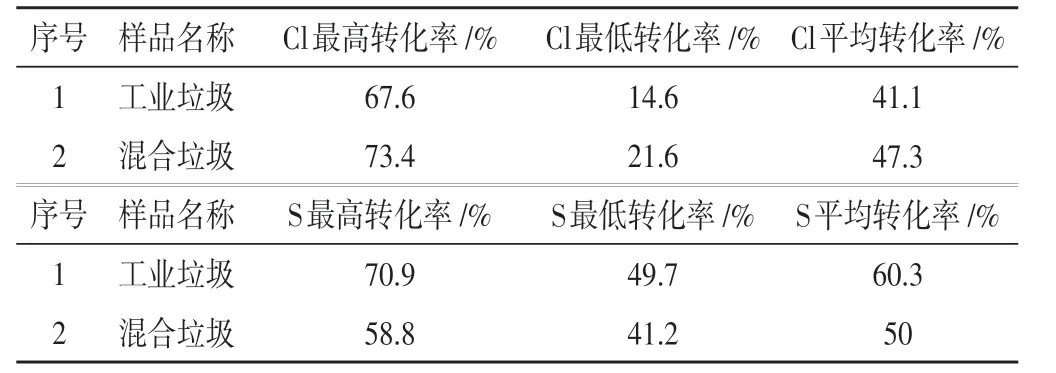

本試驗利用管式爐模擬實際焚燒。取約2 g樣品在300 ml/min空氣和爐溫950℃條件下逐漸燃燒20 min,利用NaOH溶液吸收,對液體樣品進行檢測。水中Cl離子用離子色譜儀(Metrohm,Basic792)測定,水中S元素含量用電感耦合等離子體發射光譜法測定,檢測依據按照HJ776-2015執行。管式爐模擬焚燒試驗結果如表3所示。

表3 模擬焚燒試驗S和Cl轉化率結果Table3 S and Cl conversion results of simulated incineration test

從模擬焚燒試驗結果可知,工業固體廢棄物與生活垃圾混合的垃圾經過焚燒后,S和Cl并沒有完全100%轉到酸性氣態污染物,而是一部分以鹽的形式存在于爐渣或飛灰中。

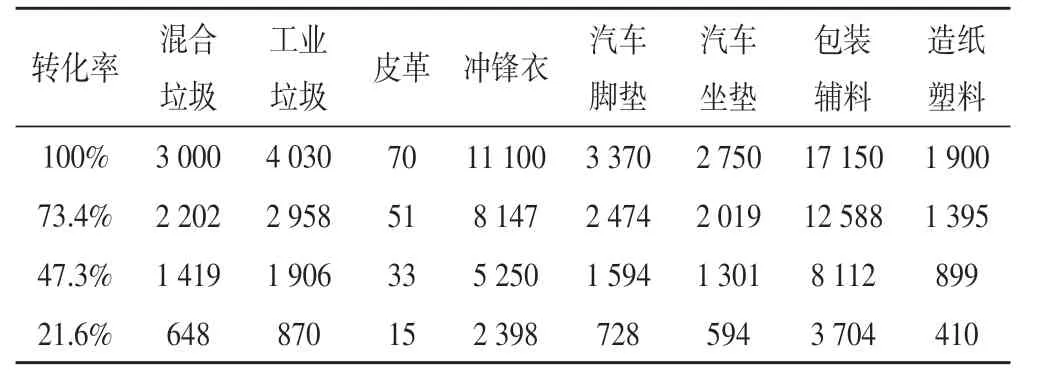

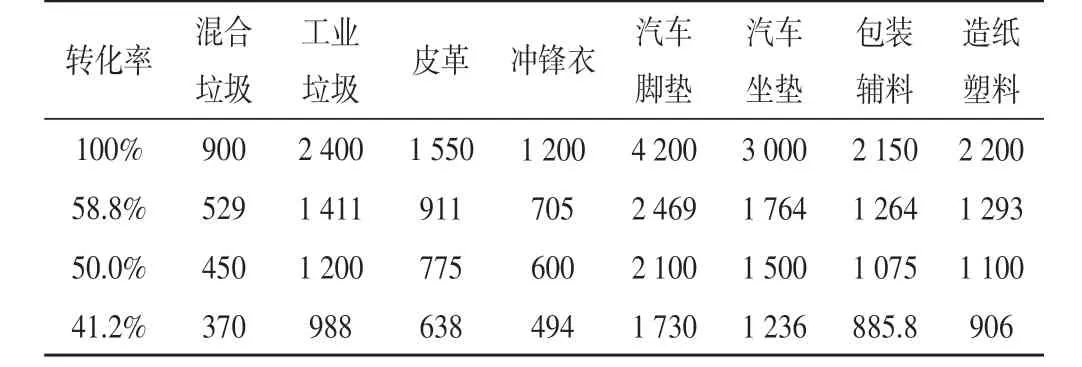

通過元素分析試驗和模擬焚燒轉化率試驗,按照上述計算公式對不同類型垃圾焚燒產生的酸性污染物濃度進行折算,研究了余熱鍋爐出口HCl和SO2的原始濃度,如表4~5所示,可看出混合垃圾中的Cl和S如果100%轉向HCl和SO2,對應的原始濃度分別為3 000 mg/Nm3、900 mg/Nm3。Cl在最高轉化率、平均轉化率、最低轉化率分別對應的煙氣中,HCl的濃度為2 202 mg/Nm3、1 419 mg/Nm3、648 mg/Nm3,同時S在最高轉化率、平均轉化率、最低轉化率分別對應的煙氣中,SO2的濃度為529 mg/Nm3、450 mg/Nm3、370 mg/Nm3。考 慮 垃 圾 焚 燒時各種不確定性因素以及垃圾摻雜時的均勻性,因此余熱鍋爐出口按照最大轉化率進行設計,最終確定HCl和SO2設計濃度分別為2 200 mg/Nm3、600 mg/Nm3。

表4 不同轉化率下HCl的原始濃度Table4 The original concentration of HCl at different conversion rates

表5 不同轉化率下SO2的原始濃度Table5 Original concentration of SO2 at different conversion rates

2.3 脫酸工藝的確定

垃圾焚燒行業脫酸工藝常規為SDA半干法(石灰漿旋轉噴霧)、干法消石灰噴射、濕法洗滌塔NaOH法,常規組合工藝搭配為半干法旋轉噴霧+干法噴射或半干法旋轉噴霧+干法噴射+濕法洗滌塔NaOH法。

該垃圾焚燒電廠余熱鍋爐出口HCl和SO2設計濃度分別為2 200 mg/Nm3、600 mg/Nm3,HCl和SO2的排放要求為歐盟標準,即HCl和SO2排放指標分別為10 mg/Nm3、50 mg/Nm3。

SDA旋轉噴霧反應設計一般根據旋轉噴霧器(霧化器)性能進行煙氣脫酸設計,考慮垃圾焚燒產生飛灰易潮濕板結,造成除塵器及飛灰輸送的堵塞等因素,SDA塔前后設計溫度一般為190/155℃。由于反應塔前污染物濃度比常規高出很多,因此為了達到更大的噴漿量,余熱鍋爐出口設計溫度提升至210℃。通過旋轉霧化器的性能參數及余熱鍋爐出口設計的煙風參數,計算得出SDA反應塔的脫酸效率如表6所示。從表中可看出半干法系統對HCl的脫酸效率達到93%,但對SO2的脫酸效率只有60%,這是因為煙氣中HCl比SO2容易吸收反應,因此優先脫出HCl,經過半干法脫酸后HCl和SO2的濃度分別為155 mg/Nm3、241 mg/Nm3,并不能達到歐盟的排放標準。干法系統通常作為半干法的輔助系統,但由于其脫酸反應的不穩定性、較差的脫酸效率以及較高的物料消耗量,并不適合作為連續運行時的二次脫酸反應系統,因此為了煙氣凈化能夠穩定達標排放,后面增加濕式洗滌塔NaOH吸收系統。脫酸反應計算結果如表6所示,由表可知,濕法塔系統酸性污染物濃度設計濃度相對提高,并沒有按照SDA塔出口執行,這是以防前端系統出現波動而增設的余量,從計算結果可看出,經過濕法塔脫酸后,酸性污染物的濃度能夠優于歐盟標準排放,滿足該電廠的環保指標。因此該電廠脫酸系統工藝流程為半干法旋轉噴霧+干法消石灰+濕式洗滌塔NaOH法。

表6 脫酸反應計算結果Table6 Calculation results of deacidification reaction

3 其他污染物濃度確定和工藝選擇

3.1 NO x工藝的確定

前文介紹由于摻燒的工業垃圾中含較高的S和Cl,從而直接影響酸性污染物的原始濃度。對于NOx的影響主要是工業垃圾熱值較高,在焚燒爐中直接會增加熱力型NOx含量,因此該電廠NOx原始濃度比常規設計濃度大,原始濃度設計為500 mg/Nm3。該電廠NOx環保指標為75 mg/Nm3,常規NOx脫硝工藝為SNCR和SCR,由于SNCR脫硝能力只有60%左右,因此NOx脫硝需SNCR+SCR組合工藝。

3.2 除塵、二噁英的去除

垃圾焚燒行業常規除塵工藝選擇袋式除塵器,該電廠SDA塔后設置袋式除塵器裝置進行除塵,同時除塵器入口煙道設置活性炭噴射裝置,對煙氣中的重金屬和二噁英進行去除,摻燒工業垃圾原始Cl含量高,將直接增加煙氣中二噁英的濃度[6],同時部分工業垃圾中含較高的重金屬,因此活性炭物料消耗量較常規項目要適當增加,同時飛灰穩定化螯合時也需適當提高螯合劑的濃度。

因此該電廠煙氣凈化工藝路線確定為“SNCR+半干法(旋轉噴霧)+干法(消石灰噴射)+活性炭吸附+袋式除塵+濕法+SCR”。

4 經濟分析

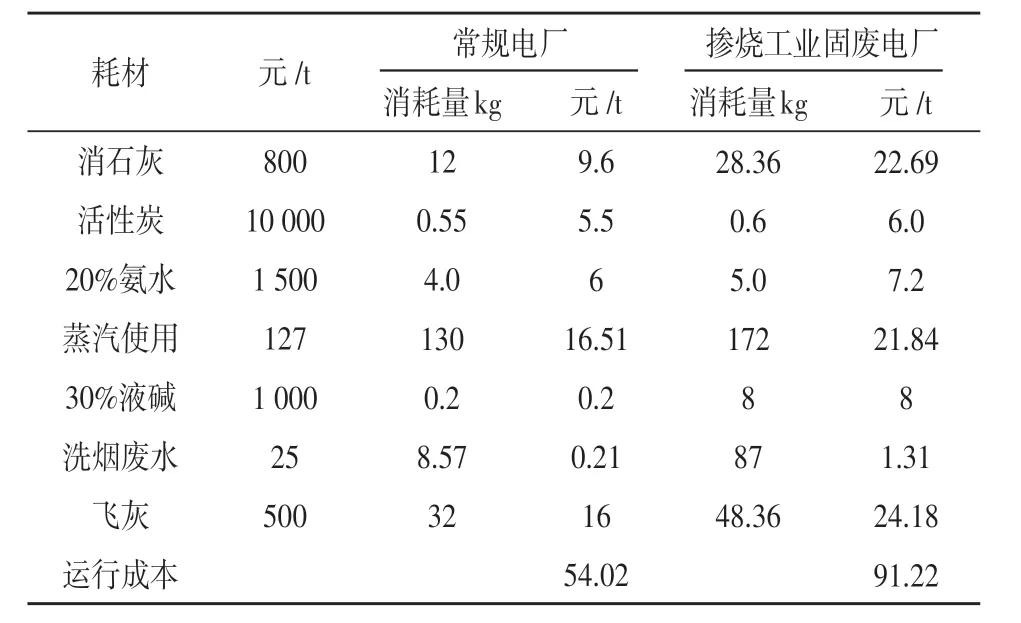

該電廠主要酸性污染物濃度較常規項目高出許多,運行時煙氣處理成本必然增加。因此對摻燒工業垃圾的電廠與常規電廠做以下經濟分析對比,如表7所示。從表中可看出摻燒工業垃圾后消石灰物料消耗較高,同時導致飛灰量增多,飛灰螯合費用增加,堿液消耗同時也增多,這是由于酸性污染物濃度高造成的;活性炭和氨水的耗量增加,這是由于二噁英、重金屬、熱力型NOx增多造成的;摻燒工業垃圾將導致煙氣量增大,因此SCR系統蒸汽耗量增多。

表7 運行成本經濟分析Table7 Economic analysis of operating costs

相同煙氣凈化工藝比較時,常規電廠運行成本約54.02元/t垃圾,摻燒工業垃圾后運行費用增加至91.22元/t垃圾,運行費用增加37.2元。但由于工業垃圾熱值較高,每噸垃圾發電量相對會有很大的提升,折算為多發電的經濟為61.09元/t垃圾,因此電廠經濟效率提升23.89元/t垃圾。

5 結束語

本文以擬建的1×500 t/d中摻燒70 t/d一般工業固廢的生活垃圾焚燒發電廠為例,調研了該廠所在城市的工業固廢的產量與種類。

通過元素分析,得到了各種工業固廢和混合垃圾中S和Cl的含量,其中S含量主要集中在汽車腳墊和汽車坐墊,Cl含量主要集中在沖鋒衣和包裝輔料。通過焚燒模擬試驗,得到了S和Cl的最高轉化率,確定了HCl和SO2設計濃度分別為2 200 mg/Nm3、600 mg/Nm3,然后根據脫酸效率計算,確定脫酸工藝為半干法旋轉噴霧+干法消石灰+濕式洗滌塔NaOH法的組合工藝。

從脫酸、脫硝、除塵以及重金屬方面確定該項目煙氣凈化工藝路線為“SNCR+半干法(旋轉噴霧)+干法(消石灰噴射)+活性炭吸附+袋式除塵+濕法+SCR”。同時從脫酸、脫硝、飛灰螯合、活性炭吸附、發電量等幾個方面進行經濟對比,得出摻燒工業垃圾后運行成本增高,但結合發電量整廠經濟效益會提高。

建議設計煙氣凈化系統時應重視煙氣中HCl濃度波動、高溫腐蝕以及二噁英的控制,同時在項目后期運行時應合理控制摻燒含Cl和S高的工業垃圾的摻燒量。