松軟煤層及砂巖頂板水力撓動卸壓增透效果對比分析

田坤云,宮偉東,2,魏二劍,張瑞林,4,宋志敏,4,張文勇,李 冰,吳小旭

(1.河南工程學院 資源與安全工程學院,河南 鄭州 451191; 2.中國礦業大學(北京) 應急管理與安全工程學院,北京 100083; 3.武漢科技大學 資源與環境工程學院,湖北 武漢 430081; 4.河南理工大學 安全科學與工程學院,河南 焦作 454000; 5.登封市仟祥煤業有限責任公司,河南 登封 452470)

低滲煤層瓦斯抽采為制約礦井安全生產的主要因素之一[1]。有效提高煤層透氣性,擴大抽放鉆孔影響范圍,最終提高煤層瓦斯抽采效果是瓦斯治理的關鍵[2]。水力撓動對煤層進行卸壓增透是實現這一難題的主要措施之一[3-4]。礦井水力撓動作用對象多為煤體,相關研究成果均表明[5-9]:高壓水撓動后,未受地質構造破壞或破壞程度較輕的堅硬煤體內部能夠產生貫通性較好的裂隙,瓦斯滲流通道得以連通,負壓作用下,理想的瓦斯抽放效果能夠實現;相反,受地質構造破壞嚴重的松軟煤體撓動后內部不能產生新的裂隙,甚至原有裂隙被煤泥封堵,瓦斯滲流通道被阻斷,抽放效果大大降低。水力撓動在不少礦井未取得預期卸壓增透效果的主要原因在于沒有預先掌握撓動對象對該措施的適用性[10-13]。僅盲目照搬煤體水力撓動卸壓增透的成功經驗,勢必造成礦井物力及財力的浪費,且易對該技術措施的作用效果產生懷疑。

針對這一問題,筆者采用模擬實驗及工程實踐印證相結合的研究方法對松軟煤體及其頂板砂巖的水力撓動卸壓增透效果進行考察。首先,在試驗礦井采集大塊度軟煤及頂板砂巖樣品,實驗室切割、加工成正方體試件;模擬試件所處地應力及瓦斯條件下,采用自行設計改裝的“真三軸水力撓動-瓦斯滲流實驗裝置”進行水力撓動實驗,考察泵注壓力隨時間的變化規律,采用滲透率分析水力撓動效果;其次,在采樣礦井煤層及其頂板砂巖中分別布置一組鉆孔進行現場試驗,實時監測泵注壓力及流量數據,同時采用相關瓦斯指標考察抽放效果。

1 煤層頂板鉆孔水力撓動卸壓增透機理

對松軟易破碎不適宜采取水力撓動進行卸壓增透的煤體可考慮對其頂板進行撓動。水力撓動后,煤層頂板巖層在大流量、高壓力水動力條件下相繼起裂、擴展、延伸,隨著撓動的延續,人工及天然裂隙與煤巖結合處的弱面有效貫通。相互交錯的多級裂縫網絡體系在煤儲層周圍形成,由于裂隙網絡與外界自由面的有效溝通,煤層原始應力和瓦斯賦存狀態被打破,煤巖體卸壓增透的外部條件形成,為瓦斯解吸-擴散創造了良好條件。

此外,水力撓動后,頂板內所形成的裂縫網絡與煤層接觸范圍遠大于煤層鉆孔,瓦斯在煤層內的擴散距離縮短,大范圍的煤層瓦斯氣體擴散至頂板縫隙所形成的“網絡系統”內。煤層深部與頂板之間的瓦斯梯度差由于擴散的不斷進行而增大,深部煤體的瓦斯也開始解吸并遞進式地向緊鄰頂板處擴散;隨著瓦斯不斷擴散,煤基質收縮,煤體裂隙形成,瓦斯擴散半徑減小,擴散速度增加[14]。

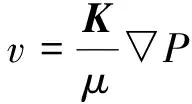

頂板水力撓動后,大量裂隙在鉆孔周圍形成,裂隙一端連通煤體,另一端連通鉆孔,頂板瓦斯在壓力的驅動下,沿裂隙不斷運移至鉆孔在抽放負壓作用下快速被抽出。由于大量撓動裂隙的出現,瓦斯在煤層頂板運移的流動可視為線性滲流,遵循達西定律,即符合式(1)規律,滲透率越大、瓦斯壓力差越大,瓦斯流速越大。

(1)

式中,v為瓦斯滲流速度,cm/s;K為滲透率張量,cm2;μ為瓦斯黏度,Pa·s;▽P為瓦斯壓力梯度,Pa/cm。

頂板巖體致裂后發生脆性變形[15],頂板裂隙區形成(頂板撓動后裂隙發育如圖1所示),新生裂隙得到較好擴展、延伸,相比于煤體中的裂隙可更加長久保持,便于后期進行重復水力撓動。

圖1 頂板水力撓動裂隙發育Fig.1 Fracture distribution of hydraulic disturbance to coal seam roof

2 室內實驗

2.1 實驗裝置

2.1.1設備主要功能

一定模擬煤巖儲層環境下,通過水力撓動建造人工裂縫,測試有效的裂隙發育參數,實現氣相滲透率測試[16-18]。

2.1.2技術參數

(1)巖(煤)芯尺寸:100 mm×100 mm×100 mm(可選試樣200 mm×200 mm×200 mm,300 mm×300 mm×300 mm)。

(2)三軸壓力量程:0~40 MPa(對300 mm×300 mm×300 mm試件接觸面而言為40 MPa,其他尺寸試件量程可根據面積進行換算);控制精度±0.1 MPa。

(3)水力撓動:水力撓動系統由攪拌活塞容器和壓裂泵等組成。撓動壓力0~120 MPa,注水流量0~100 mL/s。

(4)滲透率測量:滲透率根據試件出口流量自動換算,配置美國Omega品牌FMA-4100系列流量計(高中低檔各1套,量程2 000,500,50 mL/min),滲透率測量范圍:0.001×10-15~1 000×10-15m2。

設備實物圖、系統原理如圖2,3所示。

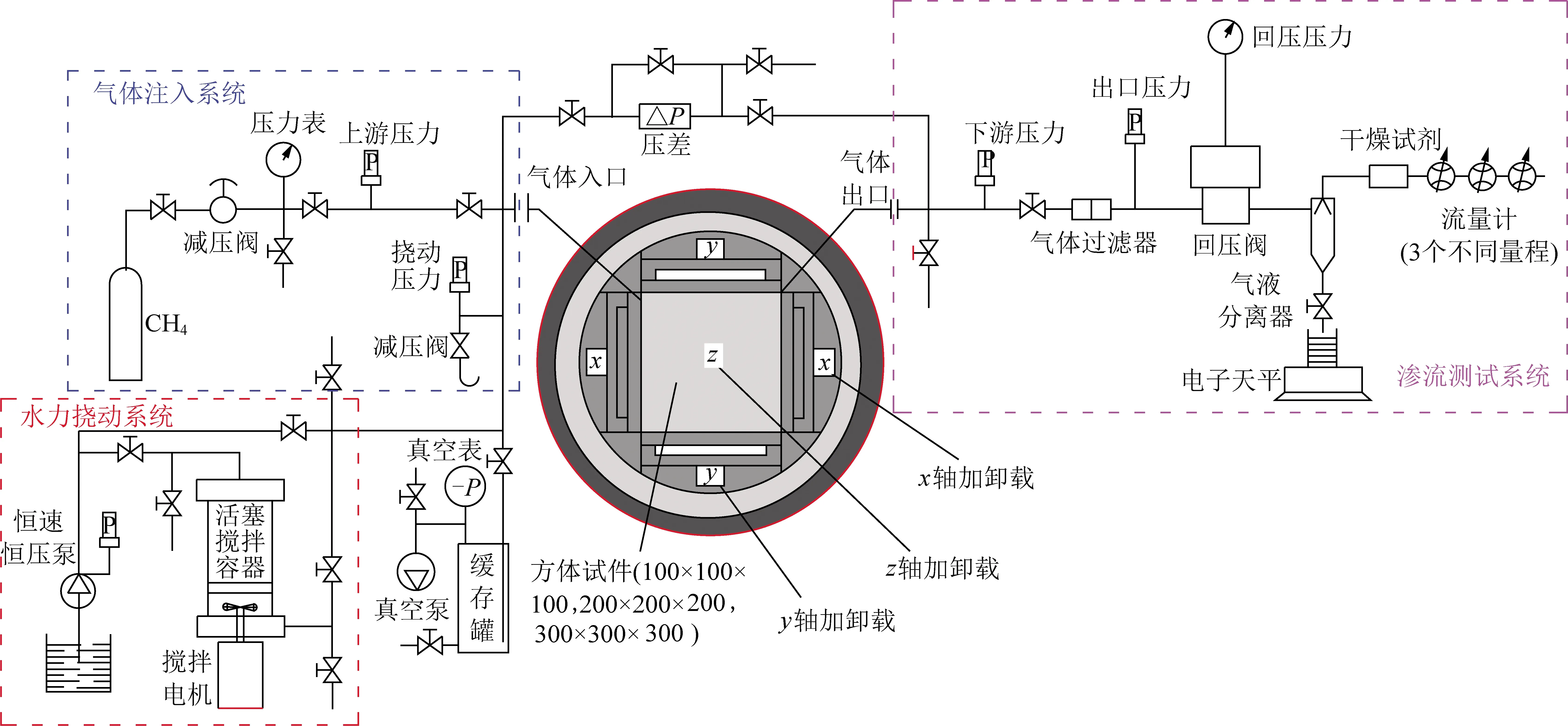

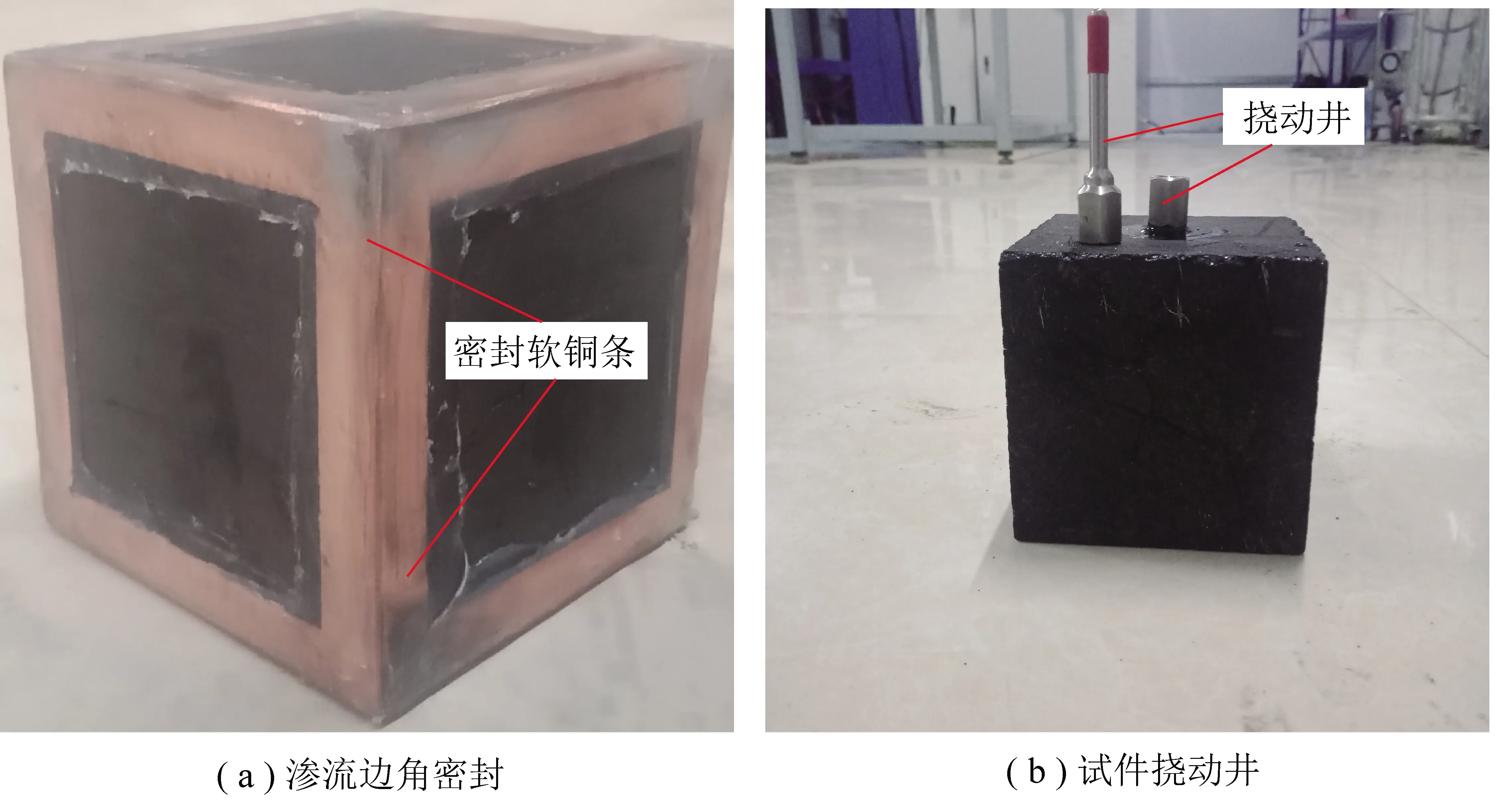

2.2 試樣加工制取

試驗礦井采煤工作面、冒落區分別采集完整性相對較好的大塊度原始煤樣和頂板砂巖樣品,包封后運至實驗室,經切割打磨加工成正方體試件,尺寸為100 mm×100 mm×100 mm。選取棱邊相對平直試件各2組,分別標注為煤樣1、煤樣2、巖樣1、巖樣2(圖4)。

2.3 實驗方案

根據地應力實測資料,試驗礦井最大主應力為σx、最小主應力為σy,垂直應力為σz,3者關系為

σx>σz>σy,σz=0.8σx,σy=0.6σx

(2)

實驗方案及步驟如下:

(1)實驗系統氣密性檢測:試件放置到實驗腔體后,加載大小均為0.2 MPa的三向應力,關閉滲流出口閥門,連接N2(吸附性較小)進行緩慢充氣,控制充氣壓力為0.5 MPa,穩定該數值一段時間(約0.5 h),關閉進氣閥門。界面實時顯示氣體壓力數值,2 h后如壓力未下降,證明系統氣密性較好。如果壓力下降,對實驗系統進氣管路、滲流出口通道及試件密封情況進行檢查后重新測試。

圖2 真三軸水力撓動-瓦斯滲流實驗裝置實物Fig.2 Physical map of true triaxial hydraulic disturbance-gas seepage experimental device

圖3 真三軸水力撓動-瓦斯滲流實驗系統原理Fig.3 System principle diagram of true triaxial hydraulic disturbance-gas seepage experimental device

圖4 方體煤樣及砂巖試件Fig.4 Standard cubic coal and sandstone samples

(2)一定的瓦斯壓力下(采樣處瓦斯壓力實測平均值,取0.6 MPa),待試件吸附12 h后,以每步0.2 MPa的速度同步加載試件的三向應力,同時分別采集試件不同應力狀態下滲透率數值,滲透率采集頻率可設置為5 s。

(3)試件最大主應力σx加載至預定數值20 MPa(σz,σy分別為16,12 MPa),穩定2 h后,進行水力撓動實驗,采集注水壓力及流量數值,設置采集頻率為5 s。

(4)撓動結束后,持續保持三向應力最終加載狀態,再次測量試件滲透率并與撓動前進行比較。

2.4 瓦斯滲透率測試計算原理及試件密封

實驗系統采用基于達西定律的穩態方法對試件滲透率進行測定,一定瓦斯壓力下使氣體流經試件,由于試件滲透率存在差異,通過試件的流量、壓力也不同,通過壓力傳感器、質量流量計、數據采集模塊對壓力、流量進行采集,經程序自動計算出試件滲透率值[18]:

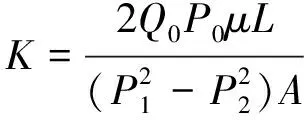

(3)

式中,K為滲透率,10-15m2;Q0為流經試件瓦斯流量,cm3/s;P0為實驗條件下大氣壓,MPa;μ為瓦斯動力黏性系數,Pa·s;L為試件長度,cm;P1為進氣口瓦斯壓力,MPa;P2為出氣口瓦斯壓力,MPa;A為方體煤(巖)樣截面積,cm2。

將對應不同尺寸橫截面積(A)和樣品長度(L)代入式(2)即可。滲透率測試界面中,選擇對應的試件尺寸,滲透率實施自動測算。

國內外大多使用硅膠套對試件棱邊進行密封以防止滲流過程氣體沿著試件邊緣滲漏,實驗過程中發現軸向壓力較大時,硅膠套切斷機率較大。實驗證實銅膠套既能保證密封效果,同時由于具有一定的強度,耐壓切能力強,效果優于硅膠套;撓動鉆井與試件鉆孔間采用環氧樹脂封孔,如圖5所示。

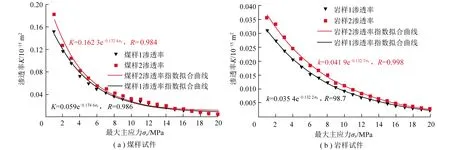

2.5 撓動前滲透率測試及分析

最大主應力σx加載到整數值時暫停,待滲透率基本穩定時記錄下該值。根據4個試件不同加載應力下的滲透率數值繪制應力加載過程滲透率演化曲線,如圖6所示。

圖5 滲流密封及撓動鉆孔封孔Fig.5 Seepage seal and hydraulic disturbance well seal

圖6 煤巖樣滲透率演化曲線Fig.6 Permeability evolution curve of coal and rock samples

圖7 泵注過程試件水壓-流量演化曲線Fig.7 Water pressure-flow evolution curves of samples during water injection process

可以看出,軟煤及砂巖試件的滲透率K均隨著加載應力的增大而減小,滲透率K與最大主應力σx之間呈負指數關系[19]:

K=AeBσx

(4)

擬合關系中相關系數R均在98%以上。軟煤試件擬合常數B明顯小于砂巖試件,說明應力加載過程中,軟煤試件的滲透率降幅大于砂巖試件。

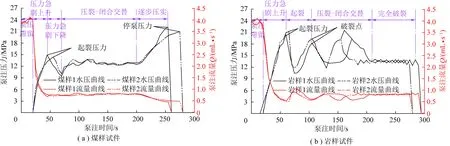

2.6 水力撓動實驗及分析

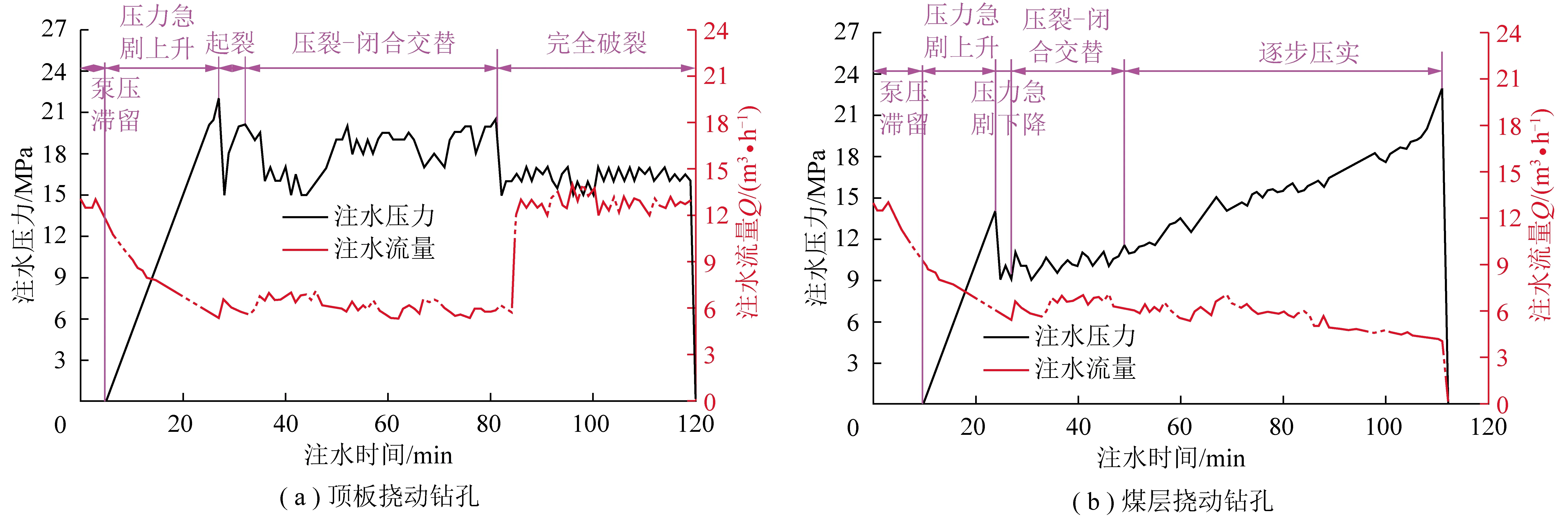

試件加載至最終應力狀態穩定1 h后,對4個試件分別進行水力撓動實驗。記錄泵注壓力及流量2個參數,繪制泵注壓力、流量隨時間的變化曲線如圖7所示。

2個松軟煤樣試件的泵注壓力-時間曲線走勢基本一致,大致分為5個階段,泵壓滯留(壓力為0)、壓力急劇上升、壓力瞬間下降、壓裂-閉合交替以及逐步壓實階段。2個砂巖試件的泵注壓力曲線同樣分為5個階段,泵壓滯留、壓力急劇上升、起裂、壓裂-閉合交替以及完全破裂階段。

軟煤樣試件在高壓水加載過程中經歷壓裂—壓實—閉合,最終煤樣被高壓水壓實,煤體內部的裂隙網絡并未展開;相反,砂巖試件在高壓水泵注過程中經歷了壓裂—多次壓裂—完全破裂的過程,試件最終被完全壓裂,內部裂隙得到充分擴張、衍生,相互貫通的裂隙網形成[20-21]。

2.7 撓動后滲透率測試分析

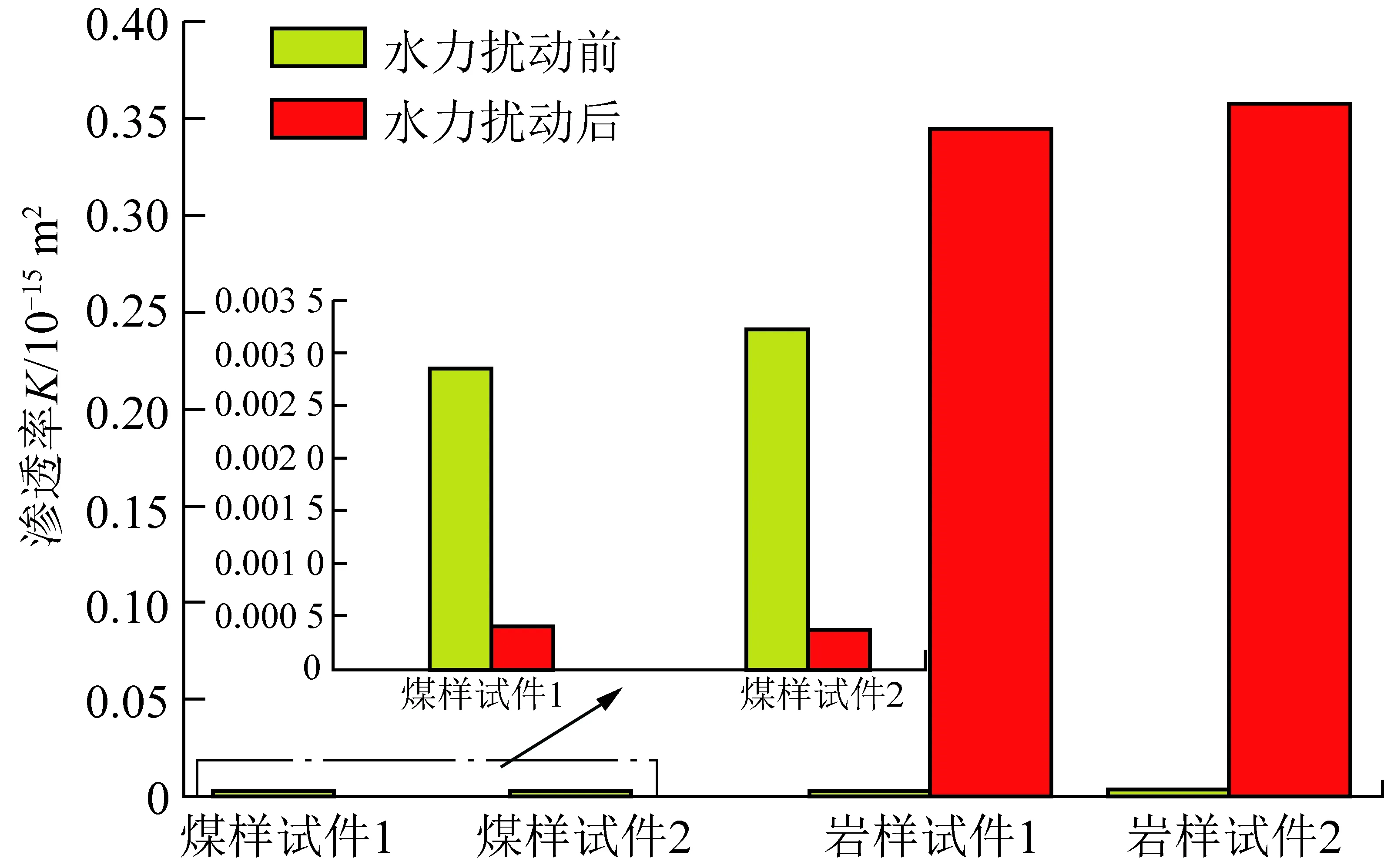

撓動前,測試有4個試件最終加載應力狀態下的滲透率。實驗結束后,保持應力狀態不變,待試件重新吸附甲烷12 h達到平衡后,分別測試4個試件的滲透率并繪制滲透率比圖,如圖8所示。

圖8 試件水力擾動前后滲透率對比Fig.8 Permeability contrast figure of samples before and after hydraulic disturbance

水力撓動后,2個煤樣試件的滲透率分別下降了85.26%,88.51%,煤樣幾乎失去滲透能力,這充分說明水力撓動后松軟煤樣試件內部不但沒有產生有利于瓦斯滲流的裂隙,反而原有瓦斯流動的通道被堵塞;相反,砂巖試件的滲透率大幅增加,2個砂巖試件分別增加了139和126倍,表明試件內部產生了大量有利于瓦斯滲流的通道。

3 工程實踐

3.1 礦井概況及水力撓動鉆孔布置

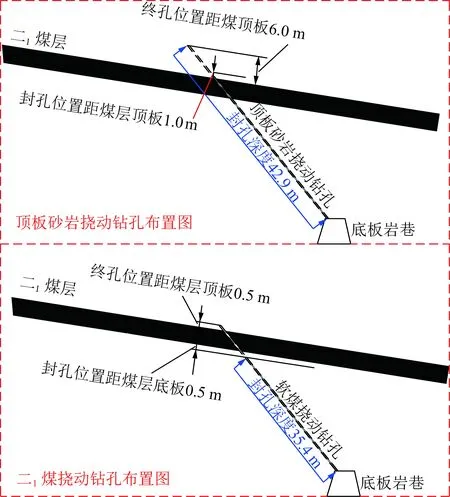

二1煤層位于山西組下部,直接頂為大占砂巖。礦井構造軟煤發育,煤的破壞類型為Ⅲ~Ⅴ類煤,平均厚度為4.22 m。含瓦斯9~20 m3/t,瓦斯壓力0.34~2.00 MPa(瓦斯壓力最大實測值為2.00 MPa),屬煤與瓦斯突出礦井,煤層透氣性系數為0.028 4~0.142 8 m2/(MPa2·d)。為提高抽采效果,在煤層底板巖巷采取水力撓動進行卸壓增透。撓動對象分別為二1煤層及其直接頂砂巖,鉆孔布置如圖9所示。

圖9 頂板及煤層撓動鉆孔布置剖面Fig.9 Profile map of roof and seam hydraulic disturbance drilling boreholes

(1)二1煤層頂板砂巖撓動鉆孔。終孔位置距煤層頂板6.0 m,封孔至二1煤層頂板1.0 m,封孔深度為42.9 m,撓動對象為煤層直接頂板砂巖。

(2)二1煤層撓動鉆孔。終孔位置至二1煤層頂板0.5 m;封孔位置至煤層底板0.5 m,封孔深度為35.4 m,撓動對象為二1本煤層(圖9)。

3.2 水力撓動試驗

撓動過程中高壓水作用下煤巖體致裂破壞,裂隙不斷溝通、貫穿,泵注壓力及流量時刻發生變化。注水時間需根據泵注壓力及流量確定。根據現場采集到的泵注壓力、流量參數繪制兩者隨時間的變化曲線,如圖10所示。

圖10 撓動鉆孔注水壓力及流量曲線Fig.10 Curve of water injection pressure and flow rate of disturbance drilling boreholes

(1)砂巖撓動鉆孔的注水壓力隨時間曲線大致分為5個階段,如圖10(a)所示。① 砂巖內發育有大量裂隙,滲失液體大于注水量。泵注開始,壓力不升;② 注水量增加,裂隙被充實,注水量大于滲失量時,壓力不斷上升;③ 水壓大于砂巖抗拉強度與地應力之和時,達到起裂壓力,初始裂縫出現,水侵入巖體裂縫內部,壓力陡然下降;④ 壓力下降,巖體內裂縫擴展停止。隨著水不斷注入并在裂縫中逐漸累積,壓力逐漸恢復,巖體內水壓再一次迅速達到砂巖的破裂壓力,2次起裂出現。如此反復,3次、多次起裂發生,裂縫在不斷循環中向前延展[22];⑤ 一定范圍內巖體裂縫總體積及水的濾失量之和與水的注入總量達到平衡后。泵注壓力基本穩定在一個恒定值。此時,砂巖完全破裂[23]。

(2)二1煤層撓動鉆孔的注水壓力隨時間曲線同樣可分為5個階段:① 煤體發育有孔(裂)隙,初期滲失液體大于注水量。注水開始,但未見水壓讀數;② 煤體內部孔(裂)隙被水充填,注水量大于滲失量時,壓力不斷上升;③ 一定壓力時,煤體破裂,液體填充到所形成的裂縫中,壓力降低;④ 與頂板砂巖撓動鉆孔一樣,由于水壓下降,撓動對象內裂縫擴展行為停止。隨著水不斷注入并在裂縫中逐漸累積,壓力逐漸恢復,2次起裂形成,3次、多次起裂接踵而至;⑤ 注水一段時間后,煤體發生塑性變形。高壓水在鉆孔內與煤體結合形成煤泥(漿),煤體被壓實,裂隙延展停止,孔隙被封堵,泵注壓力不斷攀升;遠超煤體的破裂壓力。煤體被完全壓實。

注水流量隨著注水壓力的變化增減,壓力增大流量相應降低;相反,壓力降低,流量增大。

2個撓動鉆孔注水壓力曲線的前4個階段趨勢基本一致,區別于第5階段,由于頂板撓動鉆孔的作用對象為頂板砂巖,砂巖發生脆性變形。內部裂隙在持續的高水壓作用下較好地發育、延展、貫通,一定范圍內的巖體完全破裂;相反,煤層撓動鉆孔的作用對象為松軟煤層。撓動作用下會產生一定的裂隙,但是隨著注水的持續,其內部發生塑性變形,煤體逐漸被水壓實。原生裂(孔)隙被堵塞。

裂隙大量發育的砂巖頂板勢必為下部煤體瓦斯運移提供流動通道;相反,軟煤發生塑性變形內部裂隙被煤泥封堵,被壓實松軟煤體內部的瓦斯流動性弱化,煤層滲透率相應降低。

煤礦高壓水撓動普遍采用的是活性水+石英砂撓動致裂技術,取得較好瓦斯治理效果的也只是少數礦區。文獻[24]認為主要是由于水力撓動只適用于彈性體,軟煤為塑性體,難以通過水力撓動實現卸壓增透。高壓水撓動時硬煤內部會破裂產生裂縫,滲透性得到有效改善。對于軟煤而言,由于本身破碎程度較高,高壓水難以產生有效的裂縫。文獻[25]指出可采用水力沖孔沖出部分煤體實現卸壓增透。頂底板圍巖中進行高壓水撓動也是松軟煤層增透的一條途徑[26],在圍巖中建立瓦斯流動的高速通道,縮短瓦斯從軟煤到通道的距離,增加瓦斯運移速度,縮短抽采時間,提高抽采效率。

藺海曉等[27]通過煤、巖加載-卸載試驗及現場驗證認為頂板圍巖水力撓動增透是一種普適性的技術,可顯著提高軟煤瓦斯的抽采量。同時分析了頂板改造抽采瓦斯具有2個優點:① 在圍巖中建立的瓦斯運移產出裂縫通道的導流能力比煤體中高;② 圍巖滲透率的壓力敏感遠遠低于煤層,抽采過程中能夠長時間保持其導流能力,抽采時間較長。

3.3 水力撓動卸壓增透效果

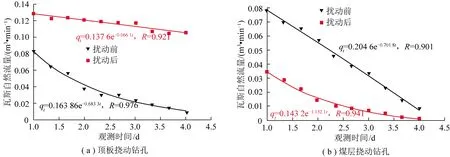

3.3.1自然瓦斯流量、衰減系數測試

分別測定頂板砂巖和煤層鉆孔的自然瓦斯流量數據各20組(測試間隔時間為8 h,撓動前后各10組)。按式(5)對自然瓦斯流量及時間擬合,可得流量衰減系數α,并判別瓦斯抽放難易,衰減系數越大煤層抽放難度越高[28]。頂板及煤層撓動鉆孔的流量衰減系數擬合結果如圖11所示。

qt=q0e-αt

(5)

式中,qt為自排時間t時的自然瓦斯流量,m3/min;q0為自排時間t=0時的自然瓦斯流量,m3/min;α為自然瓦斯流量衰減系數,d-1;t為自排瓦斯時間,d。

圖11 鉆孔自然瓦斯流量與時間擬合關系Fig.11 Fitting diagram about natural gas flow and time of drilling boreholes

撓動后頂板鉆孔自然瓦斯流量大幅增加;撓動前流量衰減系數α為0.683 3,措施后降低為0.066 1。自然瓦斯流量的明顯增加及衰減系數的大幅降低證明了頂板鉆孔的撓動卸壓增透效果;相反,煤層鉆孔撓動后自然瓦斯流量降低,措施前流量衰減系數為0.701 8而后增大到1.152 1。自然瓦斯流量降低及衰減系數增大亦證明水力撓動對松軟煤層瓦斯排放具有一定抑制作用。

3.3.2鉆孔抽采流量與體積分數考察

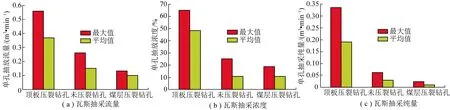

撓動后將鉆孔通過煤-汽-水分離裝置與抽放系統連接。觀測瓦斯抽放流量(體積分數),時間為30 d。同時考察一組未進行水力撓動抽放鉆孔的瓦斯數據。繪制頂板及煤層撓動鉆孔、未撓動鉆孔的單孔瓦斯抽采流量、體積分數及純量對比關系圖(圖12)。

圖12 瓦斯抽采流量、濃度及純量對比關系Fig.12 Comparison of gas drainage flow,concentration and purity

未撓動鉆孔的單孔抽放流量最大為0.26 m3/min,平均為0.15 m3/min;抽放體積分數最高為25.29%,平均為10.82%;抽放純量最大為0.061 2 m3/min,平均為0.03 m3/min。

頂板撓動鉆孔的抽放流量最高為0.56 m3/min,平均為0.37 m3/min;體積分數最高為65.28%,平均為48.23%,即使經歷一個月抽采時間后,體積分數仍保持在35%左右;純量最大為0.336 1 m3/min,平均為0.19 m3/min。撓動后頂板鉆孔瓦斯抽放流量、體積分數及純量均大幅提高,水力撓動有效地對煤層頂板砂巖實現了卸壓增透,使其內部產生了有利于瓦斯滲流的通道。

相反,煤層撓動鉆孔的單孔抽放流量最高為0.13 m3/min,平均達到0.10 m3/min;體積分數最高為18.65%,平均為10.93%;純量最大為0.023 7 m3/min,平均為0.01 m3/min。撓動后煤層鉆孔的單孔抽采流量、體積分數及純量比未采取措施鉆孔的對應指標大幅降低,松軟煤層內部未產生有利于瓦斯滲流的裂隙,反而堵塞了瓦斯滲流通道,抑制了瓦斯滲流。

鉆孔瓦斯抽采指標對比在工程實踐上印證了頂板水力撓動對瓦斯滲流的促進作用及松軟煤層水力撓動對瓦斯滲流通道的阻塞效果[29]。

4 結 論

(1)煤樣與砂巖試件的泵注曲線均可分為5個階段。區別在于,軟煤試件最終被高壓水壓實,相反砂巖試件被完全壓裂。

(2)撓動后軟煤樣試件的滲透率大幅下降;砂巖試件的滲透成百倍增加。前者滲透率的降低及后者滲透的大幅增加表明:軟煤撓動后內部裂隙通道被煤泥封堵,而砂巖試件內部則產生了大量有利于瓦斯滲流的通道。

(3)頂板砂巖鉆孔撓動后自然瓦斯流量、抽采流量、體積分數及純量與措施前相比均大幅增加;相反,軟煤鉆孔的指標均有所降低。

(4)對不適宜采用水力撓動進行卸壓增透的松軟煤層而言,可考慮將撓動對象轉移至堅硬頂板,高壓水撓動下頂板產生脆性變形,水壓克服地應力及巖石抗拉強度使其內部產生裂隙,注水持續條件下,內部裂隙擴(延)展并與下部煤體溝通,煤層瓦斯流通通道得以形成。抽放負壓作用下,“瓦斯解吸→頂板向擴散、滲流→鉆負壓抽放”的煤巖體瓦斯抽采體系形成。