基于撓度圖像辨識的木材彈性模量校正研究

賴菲,王明華,李曉崧,丁銳,羅蕊寒,鄧婷婷,李明

(西南林業大學 機械與交通學院,昆明 650224)

0 引言

木材的彈性模量作為反映木材抵抗彈性變形能力的基本特征參數,在一定程度上代表了木材彈性力學性能的綜合情況,準確獲取木材的彈性模量是進行木材再加工并將其應用于工程實際的基礎。

目前在有關木材彈性模量測量方法中,常用的測試方法分為靜態法和動態法,其中標準測試方法為靜態彎曲試驗法[1-3]。于金財等[4]和饒鑫等[5]通過萬能力學試驗機進行三點靜態彎曲試驗測得木材的靜態彈性模量;Llic等[6]和Yang等l[7]研究發現利用靜態三點彎曲試驗測得的彈性模量平均值大于動態彈性模量;房友盼等[8]分別利用靜態彎曲法和動態法研究了試件寬度對木材彈性模量的影響;Wang等[9]選取4種針葉材作為試驗對象,通過應力波和靜態彎曲法探究了生材尺寸對動態彈性模量和靜態彈性模量的影響。然而木材是一種復雜的多孔復合非均質材料,在彎曲試驗初期,外部載荷只在木材表面形成壓潰作用,萬能力學試驗機測定的應變與試件撓度變化存在不同步現象,無法測得真實的彈性模量。通過實時采集的試驗圖像和后期圖像處理可獲取試件任意位置的受載撓度,同步試件受載與試件撓度變化。

因此,本文從圖像處理角度提出一種彈性模量的校正方法。首先根據靜態彎曲試驗法標準標記試件的中心層為目標區域,以便獲取試件中部的變形,接著通過截取目標圖像、目標圖像去噪聲、提取目標曲線、撓度計算等圖像處理步驟獲得試件標記處的撓度并得到撓度與時間的關系,然后用萬能力學試驗機獲得的載荷與時間的關系及圖像處理獲得的撓度與時間的關系,消去時間參數后得到標記處的載荷-撓度關系曲線。最后在彈性極限范圍內,利用修正的載荷-撓度曲線進一步獲取木材彈性模量。

1 材料與方法

1.1 試驗材料與設備

選擇櫸木作為試驗材料,3組試件尺寸均為300 mm×20 mm×20 mm(長×寬×厚),密度分別為0.755、0.716、0.703 g/cm3,氣干狀態下絕對含水率穩定在14.3%左右。在試件正對工業相機一側的中心位置沿長度方向繪制一根300 mm×2 mm(長×厚)的直線,通過圖像處理技術分析這根中心線的撓度以得到試件中部的變形情況。采用UTM5105型電子萬能力學試驗機對試件進行三點彎曲加載試驗,加載速度為5 mm/min,跨距設置為200 mm,同時利用UC30工業相機采集試件受載的實時圖像,實現CCD圖像與力值數據的同步采集,相機的采集頻率設為1幀/s,鏡頭為2.8~12.0 mm,分辨率為1920×1080@60FPS,試驗的示意圖如圖1所示。

圖1 三點彎曲試驗示意圖

1.2 試驗方法

1.2.1 圖像預處理

試驗采集的原始圖像大小為800 dpi×600 dpi,為了將試件從背景中分離,文中利用Hought變化將圖像域中檢測到的直線轉換成參數域的檢測點,并通過對離散點的累計統計完成直線檢測,從而確定試件所在區域的目標圖像的大小;在此基礎上,利用rect函數生成目標圖像大小的矩形,對經過二值化處理后的原始圖像進行裁剪,獲取目標區域圖像。受采光等外界環境影響,經上述處理后的圖像仍存在會影響到后期目標曲線提取與分析的噪聲區域,文中利用式(1)算法對目標區域圖像進行去噪處理:

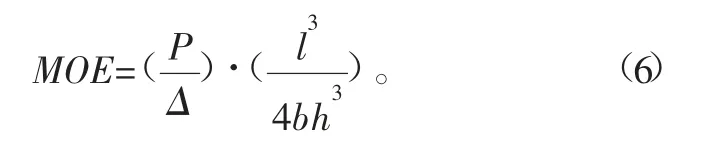

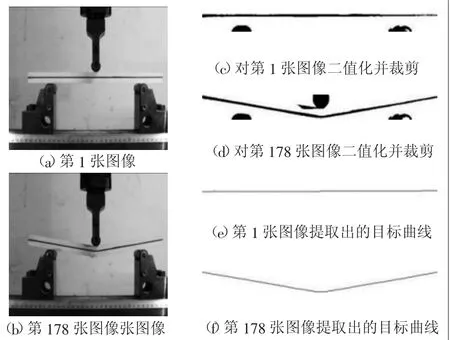

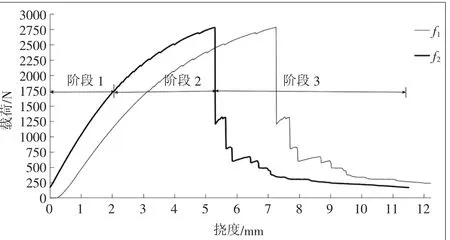

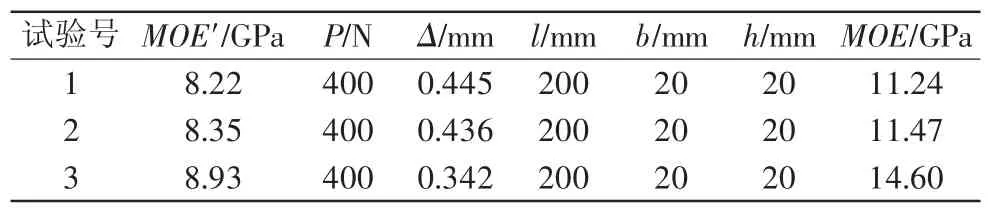

式中:I(i,j)為圖像像素值;i為圖像矩陣的行向量;j為圖像矩陣的列向量;a 1.2.2 提取目標曲線計算撓度 為獲取試件中間位置的撓度變化進而修正載荷曲線,需要將目標區域圖像中的目標曲線單獨分割出來。對于有2 mm厚度的中心線來說,厚度過大不利于后期處理圖像矩陣和獲取撓度數據,為了達到更快的處理效果,對有厚度的中心線所對應的矩陣均值化,并平滑處理。編程算法如下:式(2)用于獲取帶厚度的中心線所在圖像矩陣中的行向量,式(3)對記錄的行向量均值化去除厚度,式(4)重構標記目標曲線。 式中:I(i,j)是圖像矩陣I中位于第i行、第j列的像素值;v、w用于存儲矩陣行向量,對圖像矩陣中中心線的行向量均值化后賦值于b(j)函數中。 通過以上的圖像處理,最終得到了標記的目標曲線圖像,圖像記錄了試件受載時中心線彎曲變化全過程,通過分析試件圖像的撓度,利用式(5)轉化成試件受載的實際撓度: 式中:s(j)為存儲實際撓度;z為圖像矩陣中目標曲線所在行向量;e為試驗最初圖像矩陣中目標曲線的行向量;d為經過平均試驗得到的單位行向量對應實際撓度的倒數。 1.2.3 基于載荷-撓度曲線的彈性模量校正 原載荷-撓度曲線是櫸木試件在三點彎曲至斷裂全過程中萬能力學試驗機系統導出的位于壓頭處試件上表層的載荷-撓度曲線,直接利用該載荷-撓度曲線來計算試件的彈性模量,無法客觀地表征材料的彈性力學性能。利用圖像處理技術分析試驗圖像可得試件中心線跨度中點的實際撓度,從而修正載荷-撓度曲線。 已知相機的采集頻率為1幀/s,利用式(5)得到了中心線跨度中點的實際撓度,結合圖像的采集時間,可得試件中心線跨度中點的時間-實際撓度曲線。再通過線性擬合得到時間與實際撓度的方程y,原載荷-撓度-時間數據中將時間參數代入y并消除可得實際撓度與載荷的關系,即修正的載荷-撓度曲線f。 通過圖像處理的方法測定了試件中心線跨度中點的實際撓度,修正了載荷-撓度曲線,在載荷-撓度曲線比例極限內,彈性模量計算公式[10]為 式中:P為在彈性極限范圍內所截取的載荷-撓度曲線的上下載荷差;Δ為試件中部的撓度;l為跨度;b為試件寬度;h為試件厚度。 圖2是試驗1的原始CCD圖像經過圖像預處理提取目標曲線的階段圖像,圖2(a)、圖2(b)經過圖像預處理鎖定出目標區域圖像分別是圖2(c)、圖2(d)。圖像去噪后利用提取目標曲線的式(2)、式(3)、式(4)處理目標區域圖像矩陣中帶厚度的中心線,首先確定它所在的行向量,然后均值化其行向量,最后再重構出這條中心線就提取出如圖2(e)、圖2(f)所示的目標曲線。獲取目標曲線圖像后,結合式(5),試件受載后目標曲線彎曲產生撓度,對應曲線圖像的矩陣行向量變化,當列向量一定,通過計算該矩陣行向量與試驗初始圖像矩陣行向量的差,又已知單位行向量對應實際撓度可計算得試件受載的實際撓度。根據采集圖像的時間與實際撓度對應可獲取試件受載的時間-撓度曲線,如圖3所示。 圖2 圖像預處理提取目標曲線 圖3 試件不同位置的時間-撓度曲線 圖3是試驗1的試件中心線跨度中點的時間-撓度曲線和原時間-撓度曲線對比圖,y1為萬能力學試驗機導出的原時間-撓度曲線,y2為利用圖像處理提取的試件中心線跨中位置的時間-撓度曲線,y為對時間-撓度曲線y2進行線性擬合后的修正時間-撓度曲線。 根據時間-撓度曲線y2可知,試件中心線跨中位置的撓度變化與時間之間不存在完全線性關系,大約7 s時,中心線跨中位置才開始出現撓度變化,而時間-撓度曲線y1就已經發生人眼可以辨識的變形。這是因為木材是一種疏松多孔的復合材料,加載初期,載荷作用只是使得試件表面的木質纖維被壓入材料內部,從而在表面形成壓潰現象,而對于試件中心線位置并無影響。此后隨著載荷的持續作用,木材內部未發生損傷的木質纖維受到來自表面纖維的擠壓作用,層層向材料內部擴展,材料內部原本分布相對分散的纖維被迫聚集在一起,使得木材的力學特性發生變化,有了較強抵抗載荷破壞的能力,對于載荷的作用出現了局部屈服現象,因而時間-撓度曲線y2出現多次的拐點。 隨著時間推移,載荷達到了試件所能承受的載荷極限,試件失去了抵抗載荷破壞的能力,發生顯著的斷裂現象,所以圖3中時間-撓度曲線y2在90 s之后出現較長時間的線性變形現象。雖然試件發生了斷裂,但內部仍然存在部分未完全喪失抵抗載荷能力的未損傷纖維,因而試件實際是失去了對高載荷的抵抗能力,對于較低的載荷水平仍有一定的抵抗能力。這也是為什么時間-撓度曲線y2在加載末期仍出現拐點的原因。如上分析,試件中心線跨中位置的撓度變化客觀地反映了櫸木試件在整個加載過程中的力學情況。 對比時間-撓度曲線y1和y2,不難發現利用萬能力學試驗機直接導出的數據y1在整個加載過程中,載荷與撓度之間完全是線性關系,這與木材在加載過程中的實際撓度變化是不相符的,說明直接利用試驗機數據求解彈性模量,既不客觀也不合理。為了利用時間-撓度曲線y2進一步修正撓度-載荷曲線,本文通過線性函數擬合時間-撓度曲線y2得到中心線跨中位置的擬合方程y,將原載荷-撓度-時間數據中時間參數代入y并消除,可得試件中心層跨度中點實際撓度與載荷的關系,修正后撓度與載荷之間的關系如圖4所示。 圖4 試件不同位置的載荷-撓度曲線圖 圖4中f1表示原載荷-撓度曲線圖,是試驗系統導出的試件上表層受力變形情況;f2是中心線中點的載荷與撓度關系圖。載荷-撓度曲線可大致分為3個階段[11]:線彈性變形階段(階段1)、非線性變形階段(階段2)、韌性斷裂階段(階段3)。 由圖4可見,原載荷-撓度曲線f1大約在撓度為3.2 mm的時候開始進入非線性變形階段,載荷出現明顯的波動,說明過該階段材料抵抗載荷作用的能力并非一成不變的,這再次說明了圖3中的完全線性的曲線y1無法客觀地反映材料在加載過程中的力學特性。修正后的載荷-撓度曲線f2與原載荷-撓度曲線f1的形態幾乎一致,差別在于曲線f2中載荷達到200 N左右撓度才突破0,再次驗證試件受載時中心層撓度存在延時效應,載荷達到峰值時,撓度接近5.5 mm,而f1一開始隨著載荷的增加撓度就在緩慢增加,載荷達到強度極限時,撓度接近7.5 mm。說明當撓度超過5.5 mm時,櫸木實際上已經失去了抵抗高載荷作用的能力,在役構件已經失效了,因此利用萬能力學試驗機測定的數據并不能客觀反映材料損傷特性,利用該數據計算木材的彈性模量將會存在較大的測量誤差。實際上,材料彎曲變形的主要損傷集中在中心層及以下張力側的拉伸損傷區[12],所以測定木材試件中心層跨度中點的彈性模量以合理地分析木材彈性力學性能。 修正后的載荷-撓度曲線f2可解決原載荷-撓度曲線f1存在的應變與試件撓度變化不同步問題,在線彈性變形階段,獲取上下載荷差,載荷差控制在400 N,由載荷-撓度曲線中得到上下載荷差間的變形,在已知試件寬度和厚度及跨度的基礎上計算出試件彈性模量,如表1所示。 表1 不同櫸木試件計算所得彈性模量 3組試驗中萬能力學試驗機測定櫸木試件的原彈性模量(MOE′)分別為8.22、8.35、8.93 GPa。根據彈性模量的測定標準,其計算的撓度為試件中部的變形,所以利用圖像處理技術修正原載荷-撓度曲線可得試件中心層的載荷-撓度曲線。在線性范圍內,獲取修正后試件中心層載荷-撓度曲線的載荷差及載荷差下的撓度,利用式(6)進行計算,得到3組櫸木試件的校正彈性模量(MOE)分別為11.24、11.47、14.60 GPa。3組試件測得的彈性模量均比萬能力學試驗機測定的數值大,由此可見三點彎曲試驗中,通過萬能力學試驗機獲取材料彈性模量是一種相對保守的方法,雖然不能精確測得材料彈性模量,但仍能夠為材料的彈性力學分析與實際應用提供參考。在實際工程運用中,可根據材料工作條件、經濟預算等因素,綜合考量選擇MOE′或MOE來作為構件工程應用的度量標準。 筆者利用工業攝像頭采集試件進行三點靜態彎曲試驗的圖像,通過圖像處理技術分析撓度圖像以修正試件的載荷-撓度曲線,在修正載荷-撓度曲線的基礎上對木材彈性模量進行校正。具體做法是在三點彎曲試驗中,對試件進行標記,利用圖像處理的方法獲取標記處的撓度,進而獲取目標線上任意一點的載荷-撓度曲線。與萬能力學試驗機給出的結果相比,通過這種方法計算的彈性模量更為精確。圖像處理方法可實現視覺非接觸撓度測量,進而校正萬能力學試驗機所測試件彈性模量。將來可以進一步研究物件受載的動態視頻圖像撓度檢測,作為其動態安全監測的一種有效途徑。

2 結果與分析

3 結語