加料機(jī)熱交換器自動(dòng)清洗裝置的設(shè)計(jì)與應(yīng)用

秦凱歌 ,齊毅 ,林敏

(1.襄陽(yáng)職業(yè)技術(shù)學(xué)院 汽車工程學(xué)院,湖北 襄陽(yáng) 441022;2.湖北文理學(xué)院 機(jī)械工程學(xué)院,湖北 襄陽(yáng) 441022;3.武漢卷煙廠,武漢 430023)

0 引言

加料機(jī)循環(huán)氣體通過(guò)熱交換機(jī)加熱,經(jīng)熱風(fēng)管道、加料筒、回風(fēng)管道再回到熱交換器加熱,形成循環(huán)。由于加料環(huán)節(jié)會(huì)添加糖料,加料機(jī)循環(huán)氣體中存在大量的煙草粉塵、煙油及糖料微粒,在高溫高濕生產(chǎn)環(huán)境下,易附著在熱交換器散熱板管表面。如果不及時(shí)清洗,長(zhǎng)期積累會(huì)形成結(jié)垢,阻塞板管間隙,降低熱交換器傳熱效率和通風(fēng)能力,破壞加熱穩(wěn)定性,影響產(chǎn)品質(zhì)量;當(dāng)結(jié)垢過(guò)多難以清除,將縮短設(shè)備使用壽命[1]。所以,加料機(jī)熱交換器是設(shè)備維保人員保養(yǎng)重點(diǎn)。

1 現(xiàn)狀調(diào)查及分析

驗(yàn)證清洗熱交換器對(duì)預(yù)熱效果和生產(chǎn)回風(fēng)溫度的改善作用。

1.1 預(yù)熱效果改善

生產(chǎn)前加料機(jī)會(huì)自動(dòng)預(yù)熱并達(dá)到設(shè)定溫度,加料機(jī)自動(dòng)停止預(yù)熱。預(yù)熱效果是一項(xiàng)反映設(shè)備狀態(tài)的重要參考數(shù)據(jù),預(yù)熱時(shí)間短證明設(shè)備傳熱效率高、工作狀態(tài)良好,且在較短時(shí)間的預(yù)熱可以降低能源消耗。

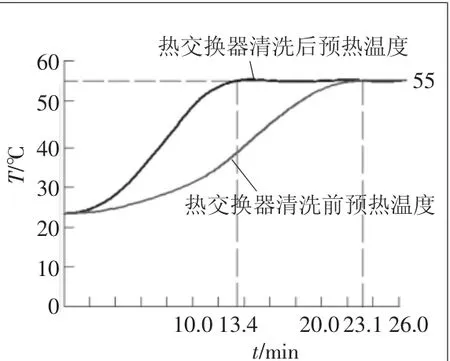

為分析清洗熱交換器對(duì)預(yù)熱時(shí)間產(chǎn)生的影響,在武漢卷煙廠制絲車間B線加料機(jī)上進(jìn)行一項(xiàng)實(shí)驗(yàn),方案如下:固定B線加料機(jī)預(yù)熱時(shí)的熱交換器蒸汽薄膜閥開度、熱風(fēng)風(fēng)機(jī)頻率和排潮風(fēng)機(jī)頻率不可調(diào),分別為50%、30 Hz和35 Hz,對(duì)加料機(jī)進(jìn)行預(yù)熱,比對(duì)熱交換器清洗前和清洗后的預(yù)熱溫度趨勢(shì)圖。

清洗前:在正常生產(chǎn)狀態(tài)下,7 d不清洗熱交換器,熱交換器結(jié)垢已經(jīng)較多,從MES提取第7天加料機(jī)預(yù)熱溫度趨勢(shì)圖。清洗后:在第8天生產(chǎn)前,清洗熱交換器后進(jìn)行預(yù)熱,再提取預(yù)熱溫度趨勢(shì)圖。將2次的預(yù)熱溫度上升趨勢(shì)進(jìn)行比對(duì),如圖1所示。

從圖1可以看出,在相同室溫下,清洗熱交換器之前,預(yù)熱到55℃需要23.1 min,而清洗后,加料機(jī)預(yù)熱速度更快,只需要13.4 min。說(shuō)明清洗熱交換器有助于改善預(yù)熱效果。

圖1 加料機(jī)預(yù)熱溫度上升趨勢(shì)比對(duì)圖

1.2 回風(fēng)溫度改善

生產(chǎn)時(shí),加料機(jī)偶爾會(huì)出現(xiàn)回風(fēng)溫度(熱交換器入口前溫度)偏下限的情況,將熱交換器進(jìn)汽薄膜閥開度開至100%,調(diào)節(jié)熱風(fēng)風(fēng)門開度,回風(fēng)溫度仍然偏低,導(dǎo)致回風(fēng)溫度CPK不合格。根據(jù)維保人員經(jīng)驗(yàn),可能是熱交換器堵塞[1]。生產(chǎn)間隙對(duì)熱交換器進(jìn)行清洗,后續(xù)生產(chǎn)回風(fēng)溫度恢復(fù)正常。

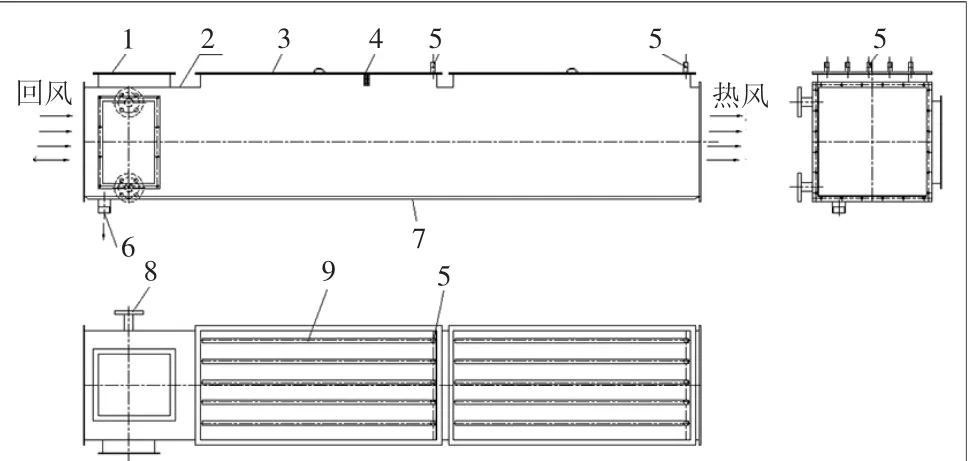

為證實(shí)上述猜想,研究熱交換器清潔程度與回風(fēng)溫度是否有關(guān),設(shè)計(jì)一套實(shí)驗(yàn),方案如下:固定熱風(fēng)風(fēng)機(jī)頻率為20 Hz,熱風(fēng)風(fēng)門開度為60%,旁路風(fēng)門開度為40%。實(shí)驗(yàn)前清洗一次熱交換器,實(shí)驗(yàn)中不再清洗,記錄加料機(jī)熱風(fēng)循環(huán)系統(tǒng)接下來(lái)幾天的生產(chǎn)數(shù)據(jù),取每天熱風(fēng)溫度(熱交換器出口溫度)、回風(fēng)溫度和出口溫度(加料機(jī)出口溫度,即出口煙葉溫度)的平均值填在表1中。

表1 加料機(jī)熱風(fēng)循環(huán)系統(tǒng)數(shù)據(jù)表

5月4日清洗熱交換器后,當(dāng)天生產(chǎn)時(shí)熱交換器蒸汽薄膜閥開度為40%,熱風(fēng)溫度平均值為78.6℃,回風(fēng)溫度和出口溫度達(dá)標(biāo)(工藝質(zhì)量要求回風(fēng)溫度和出口溫度均為(50.0±2.5)℃)。但隨著生產(chǎn)批次累積,熱交換器蒸汽薄膜閥開度每日需遞增10%~20%左右,5月6日為60%,5月8日為80%。觀察熱交換器,每天的積灰也在逐漸增多。由此可以得出:熱風(fēng)溫度隨熱交換器蒸汽薄膜閥開度增加而增加,但由于熱交換器沒(méi)有清洗,熱交換器逐漸堵塞,影響循環(huán)風(fēng)風(fēng)量,回風(fēng)溫度反而逐漸減小。說(shuō)明熱交換器清潔程度影響加料機(jī)回風(fēng)溫度。

加料機(jī)熱交換器清潔程度與預(yù)熱效果和回風(fēng)溫度密切相關(guān),影響煙葉生產(chǎn)質(zhì)量和設(shè)備壽命。應(yīng)定期清洗熱交換器,除去黏結(jié)在熱交換器內(nèi)部板管上的糖料、煙油和粉塵,但清洗頻率高,人工清洗效率低,且需要登高作業(yè),具有一定危險(xiǎn)性,設(shè)計(jì)一套加料機(jī)熱交換器自動(dòng)清洗裝置代替人工清洗很有必要。

2 裝置的設(shè)計(jì)

2.1 自動(dòng)清洗裝置結(jié)構(gòu)設(shè)計(jì)

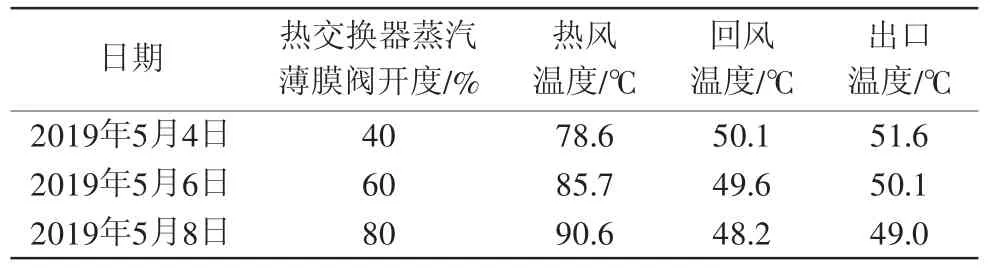

在B線加料機(jī)熱交換器基礎(chǔ)上設(shè)計(jì)安裝一套自動(dòng)清洗裝置,主要有熱交換器自動(dòng)清洗和噴吹兩大功能。裝置達(dá)到自動(dòng)開啟條件后,先用熱水清洗熱交換器,然后再用壓縮空氣對(duì)熱交換器進(jìn)行噴吹。清洗過(guò)程新增噴吹功能,一是吹干清潔水,保護(hù)熱交換器散熱板管,延長(zhǎng)使用壽命;二是吹走粘在板管上的結(jié)垢,使清潔更加徹底,提高清潔度[2]。清洗裝置與熱交換器為一體化設(shè)計(jì),結(jié)構(gòu)如圖2所示。

圖2 自動(dòng)清洗裝置結(jié)構(gòu)圖

加料機(jī)熱交換器由2個(gè)熱交換器組成,分為一區(qū)和二區(qū),基本結(jié)構(gòu)類似。回風(fēng)進(jìn)入熱交換器前分為兩路:一路經(jīng)過(guò)熱交換器變?yōu)闊犸L(fēng),另一路直接通過(guò)旁通風(fēng)管不加熱,兩路風(fēng)量大小由風(fēng)門調(diào)節(jié),最終在熱交換器出口匯成熱風(fēng)對(duì)煙葉加熱,通過(guò)調(diào)節(jié)風(fēng)門可以控制循環(huán)風(fēng)溫度及風(fēng)速。過(guò)濾網(wǎng)對(duì)進(jìn)入熱交換器的回風(fēng)進(jìn)行初步過(guò)濾。過(guò)濾網(wǎng)為不銹鋼絲網(wǎng),絲徑為0.63 mm,目數(shù)為8,可以擋住直徑超過(guò)3 mm的煙葉[3]。檢修門的設(shè)置方便清理濾網(wǎng)擋住的煙灰、煙葉及糖料。清洗水、壓縮空氣入口與清洗噴管連接,一個(gè)熱交換器上有15根清洗噴管(直徑為20 mm,材質(zhì)為304不銹鋼),固定于清洗門上,噴管下方均勻排布直徑為2 mm的圓孔,清洗水和壓縮空氣從圓孔噴出,對(duì)熱交換器板管進(jìn)行清洗、噴吹。排污口直徑為50 mm,熱交換器下方有水槽用于緩沖污水流量。檢測(cè)開關(guān)型號(hào)為歐姆龍ZCP25,用于檢測(cè)清洗門是否關(guān)閉,非關(guān)閉狀態(tài)自動(dòng)清洗功能禁止使用。

2.2 清洗水加熱裝置設(shè)計(jì)

如果采用自來(lái)水清洗熱交換器,清洗水溫和熱交換器溫差過(guò)大,會(huì)損壞熱交換器散熱板,長(zhǎng)期使用會(huì)降低熱交換器性能和壽命。因此,熱交換器自動(dòng)清洗裝置還設(shè)計(jì)了一套恒溫恒壓供水系統(tǒng),保護(hù)熱交換器的同時(shí)還可以提升清洗效果[2],恒溫恒壓供水系統(tǒng)管路圖如圖3所示。

圖3 恒溫恒壓供水系統(tǒng)管路示意圖

水箱設(shè)計(jì)存儲(chǔ)量為2000 kg。蒸汽通過(guò)蒸汽截止閥、蒸汽過(guò)濾器、調(diào)壓閥、蒸汽薄膜閥到水箱對(duì)水加熱,蒸汽出口高度低于低水位傳感器,水溫設(shè)定值為(42.5±2.5)℃,蒸汽薄膜閥狀態(tài)通過(guò)水溫傳感器反饋調(diào)節(jié),對(duì)蒸汽通量進(jìn)行控制,當(dāng)水位低于低位水位傳感器時(shí),蒸汽薄膜閥關(guān)閉[4]。水通過(guò)氣動(dòng)球閥、截止閥、浮球閥到水箱,氣動(dòng)球閥通過(guò)2個(gè)水位傳感器控制開關(guān),浮球閥依靠浮力機(jī)械控制開關(guān),都屬于自動(dòng)進(jìn)水開關(guān),兩者串聯(lián)有雙保險(xiǎn)作用,避免水箱水外溢。熱水經(jīng)過(guò)截止閥、過(guò)濾器、泵,分成2路,一路清洗熱交換器;一路清洗滾筒,2路通過(guò)氣動(dòng)球閥控制開關(guān)。泵設(shè)有自我保護(hù)功能,運(yùn)行前提是低水位傳感器檢測(cè)有水。因?yàn)闊峤粨Q器自動(dòng)清洗裝置還具有噴吹功能,所以在熱水管路并入空氣管路,壓縮空氣經(jīng)氣動(dòng)球閥、過(guò)濾器、空氣放大器進(jìn)入熱交換器,氣動(dòng)球閥收到水清洗結(jié)束的信號(hào)后開啟。加料筒內(nèi)糖料較多,煙葉粘在上面難以沖洗,該系統(tǒng)還可以用來(lái)清洗加料滾筒[5]。

2.3 自動(dòng)清洗控制方案設(shè)計(jì)

根據(jù)加料機(jī)工作的實(shí)際情況,設(shè)計(jì)熱交換器自動(dòng)清洗控制方案。自動(dòng)清洗有2種控制模式:一種是在操作界面上點(diǎn)擊按鈕清洗模式;另一種是自動(dòng)清洗模式。

按鈕清洗模式是全自動(dòng)清洗模式的補(bǔ)充,使用FactoryTalk View Studio軟件在現(xiàn)有加料機(jī)操作界面上添加“熱交換器清洗”、“熱交換器清洗停止”、“熱交換器噴吹”、“熱交換器噴吹停止”4個(gè)清洗功能按鈕。在熱交換器自動(dòng)清洗程序出現(xiàn)故障或者對(duì)清洗效果不滿意時(shí),可點(diǎn)擊按鈕,人為控制熱交換器自動(dòng)清洗、噴吹時(shí)間。

自動(dòng)清洗模式在收到停機(jī)信號(hào)后,對(duì)停機(jī)時(shí)間大于3 h、清洗水溫度為40~45℃、回風(fēng)溫度小于40℃、清洗門關(guān)閉、進(jìn)熱交換器蒸汽薄膜閥關(guān)閉5項(xiàng)確認(rèn)后,開始自動(dòng)清洗。自動(dòng)清洗時(shí)間為1 min,清洗完自動(dòng)噴吹1 min。停機(jī)信號(hào)為自動(dòng)清洗使能,每次停車只有1次自動(dòng)清洗使能,所以每次停車最多只自動(dòng)清洗1次。按照制絲車間生產(chǎn)模式,幾乎每天會(huì)停車設(shè)備保養(yǎng),所以設(shè)計(jì)頻率為每天清洗1次。熱交換器自動(dòng)清洗控制流程如圖4所示。

圖4 熱交換器自動(dòng)清洗控制流程圖

加料機(jī)程序采用RSLogix5000軟件設(shè)計(jì),為保證新增程序與主程序銜接,使用該軟件編程,在主程序添加多個(gè)程序段,包括自動(dòng)清洗、自動(dòng)噴吹、清洗按鈕、噴吹按鈕四大功能。

3 應(yīng)用效果

根據(jù)MES采集的生產(chǎn)數(shù)據(jù),分析安裝熱交換器自動(dòng)清洗裝置前后月平均預(yù)熱時(shí)間變化及回風(fēng)溫度CPK合格率變化。

3.1 預(yù)熱時(shí)間

從圖5中可以看出,1—5月B線加料機(jī)月平均預(yù)熱時(shí)間均在19 min以上。6月安裝了自動(dòng)清洗裝置后,預(yù)熱時(shí)間明顯下降,7—12月月平均預(yù)熱時(shí)間在12 min左右。說(shuō)明該裝置清潔效果明顯,能有效提高預(yù)熱效率、減少能源消耗、提升設(shè)備性能。

圖5 1-12月平均預(yù)熱時(shí)間對(duì)比圖

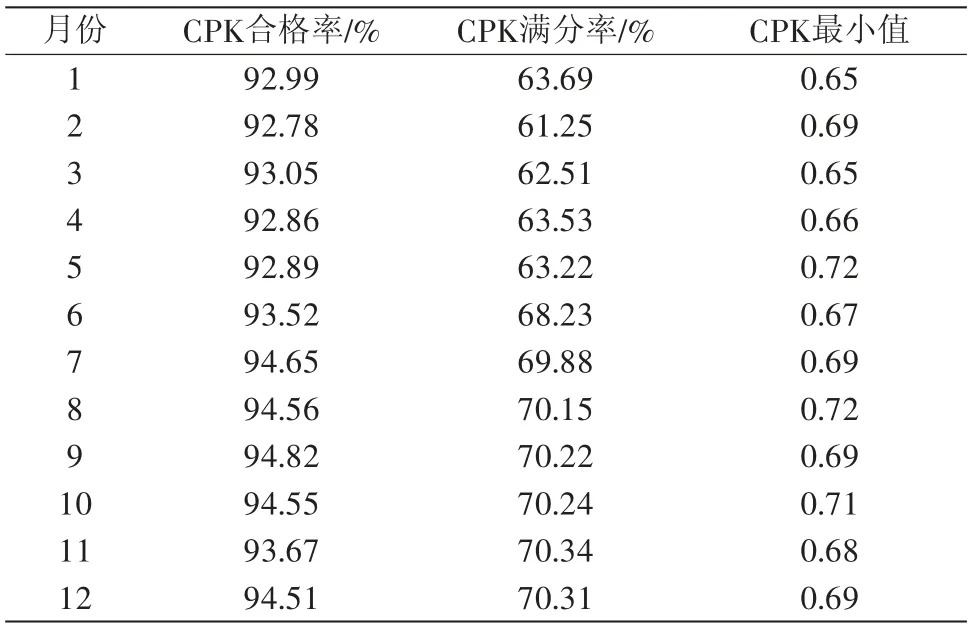

3.2 回風(fēng)溫度CPK合格率

對(duì)2019年1—12月份加料機(jī)回風(fēng)溫度CPK的合格率、滿分率及最小值進(jìn)行統(tǒng)計(jì)分析,由表2數(shù)據(jù)可以看出,1—6月份CPK合格率均低于94%。安裝了清洗裝置后,7—12月CPK合格率整體提高了1個(gè)百分點(diǎn),CPK的滿分率也有大幅度提高,CPK最小值沒(méi)有改善(CPK≥1.33為合格;CPK=1.69為滿分)。

表2 加料機(jī)回風(fēng)溫度CPK月度數(shù)據(jù)統(tǒng)計(jì)表

未安裝裝置前,熱交換器堵塞導(dǎo)致熱風(fēng)溫度能力不足,操作人員只能通過(guò)增大增溫、增濕蒸汽流量來(lái)保證煙葉出口溫度,但煙葉出口水分增加,烘前物料水分難以達(dá)標(biāo);安裝自動(dòng)清洗裝置后,定期自動(dòng)清洗熱交換器,保證熱風(fēng)能力足夠強(qiáng)大,操作人員可以固定增溫、增濕蒸汽量,通過(guò)自動(dòng)調(diào)整熱風(fēng)風(fēng)門保證出口溫度、回風(fēng)溫度,又不影響烘前水分。所以,使用該裝置可以極大改善加料機(jī)回風(fēng)系統(tǒng),提高煙絲品質(zhì)。

4 結(jié)語(yǔ)

1)加料機(jī)熱交換器自動(dòng)清洗裝置可以實(shí)現(xiàn)加熱水、清洗、壓縮空氣噴吹,自動(dòng)、手動(dòng)模式切換等功能,能有效清理附著在熱交換器板管上的結(jié)垢,提高設(shè)備性能,延長(zhǎng)設(shè)備使用壽命;2)清洗裝置在熱交換器上改造,經(jīng)濟(jì)適用、節(jié)約場(chǎng)地,自動(dòng)控制方法考慮全面,保障人員和設(shè)備的安全,減少勞動(dòng)力;3)應(yīng)用效果良好,有效提高預(yù)熱效率,改善回風(fēng)溫度,提升產(chǎn)品質(zhì)量,降低能源消耗。