RWG軸承的一種安裝與固定方法

馬艷萍,郭輝,何多政,沈勇

(中航飛機起落架有限責任公司,陜西漢中 723003)

0 引言

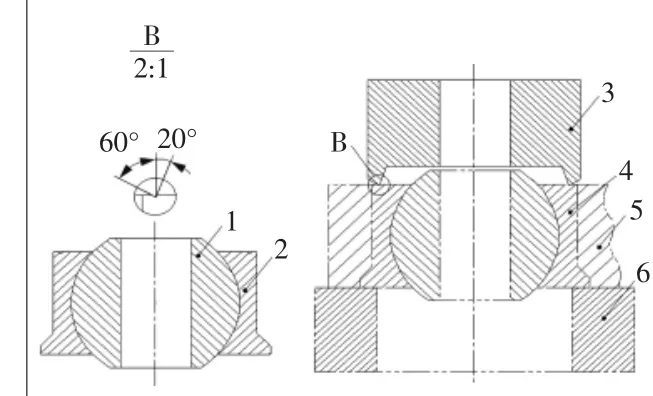

RWG軸承(結構如圖1左)安裝與固定時,一端突緣倒角與工件孔倒角配合,另一端采用外圈V形槽翻邊收口安裝與固定方式。由于RWG軸承外圈45°倒角均比產品內孔倒角徑向(與軸向)大0.1~0.3 mm。按照企業標準成熟的工藝方法和試驗參數直接對RWG軸承安裝與固定,頻繁出現軸承內圈抱死現象。雖然有些軸承無載啟動力矩滿足設計要求,但軸向推出力位移量超出規范限制,采用傳統軸承固定工裝還存在軸承外圈翻邊與工件內孔倒角部位貼合不理想問題。目前相關標準對于殼體上無專用溝槽類型的軸承在孔內固定方法包括用固定模收壓殼體、用固定模收壓軸承和滾輪滾壓軸承收口這3類軸承固定方式,部分軸承固定與安裝無相關參數。如何確定軸承初始收壓力值,是規范軸承固定與安裝的一個關鍵環節[1-3]。

圖1 RWG軸承及固定與安裝示意圖

1 RWG的軸承固定方法

1.1 常規軸承固定方法

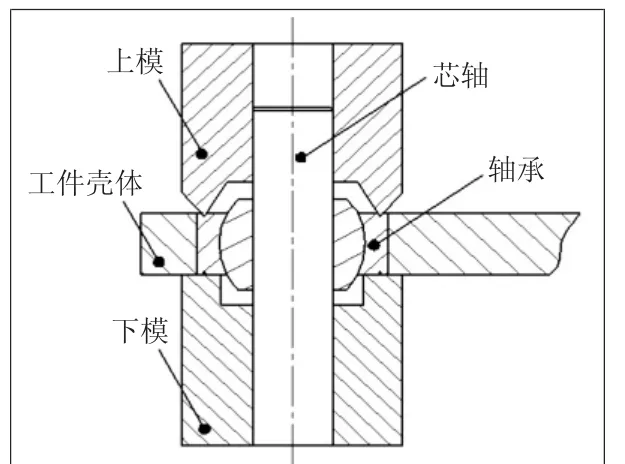

常規軸承固定可采用固定模定力收壓殼體方式,壓力源用數顯壓力機。固定模收壓工裝一般由上模、芯軸、下模三部分組成(如圖2)。軸承收壓時,在壓力機工作平臺固定安裝好下模,工件殼體穿過芯軸水平放置于下模上,啟動數顯壓力機,隨著壓力柱塞的直線運動,上模逐漸將固定收口壓力施加至軸承外圈上,引起外圈環形區域外側塑形形變,材料翻至工件殼體上,實現軸承收壓固定。

圖2 原固定模收壓方式

1.2 RWG軸承固定方法

采用常規固定模定力收壓殼體方式對WRG軸承收口存在翻邊貼合度差的問題,且軸承固定后性能指標超出行業標準和企業標準通用要求。為確保軸承固定后,軸承翻邊與殼體孔壁完美貼合。根據RWG軸承特點,可采用第一次收口保證軸承V形槽翻邊質量,第二次收口解決軸承V形槽翻邊后與工件倒角貼合度問題。

1.2.1 第一次收口固定

第一次收口固定方式類似于常規軸承固定方式,工裝收口處直徑與軸承V形槽直徑相同,適當減小固定模收壓工裝收口處外翻傾斜角,將外翻傾斜角由60°調整為52°,利于提高軸承V形槽的翻邊質量。

1.2.2 第二次收口固定

第二次收口固定依然類似于常規軸承固定方式,工裝收口處直徑略大于軸承V形槽直徑,并增大常規固定模收壓工裝收口處外翻傾斜角,將外翻傾斜角60°增大至70°,利于軸承V形槽的翻邊與工件倒角的貼合。

1.3新固定模收壓工裝

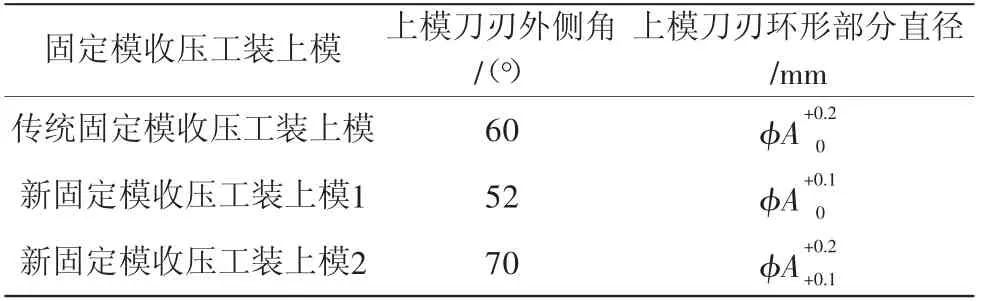

新固定模收壓工裝在傳統工裝的基礎上,將一套固定模收壓工裝的上模拆解為兩套上模工裝,其余固定模收壓工裝部件與傳統工裝部件結構相似,差異僅在于收口上模刀刃外側傾斜角的不同。新固定模收壓工裝的2個上模刀刃外側角度和刀刃環形部分直徑如表1所示。

表1 優化收口角度和直徑對照表

新固定模定力收壓殼體工裝(如圖3)由底座、收口下模、收口上模、緩沖彈簧4部分組成,其中收口下模安裝在底座的階梯孔中。緩沖彈簧一端緊固在底座上,另一端裝在收口下模的一端孔中,保證在加載力時固定模的下模可沿底座軸向滑動。固定模的上模大端面一側安裝固定在壓力機的壓頭上,一端穿過收口下模芯軸,壓在工件殼體中的軸承外圈上[4]。

圖3 新固定模定力收壓殼體工裝

與傳統采用芯軸導引的固定模定力收壓殼體工裝相比,加載的力逐步增大至收口力值,力值變化平穩,無剛性沖擊,收壓質量更加穩定。

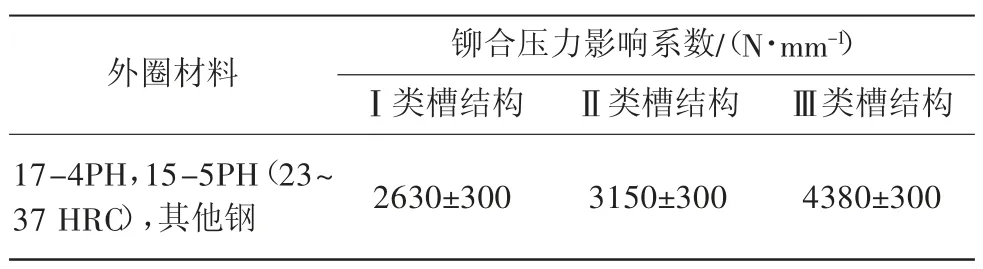

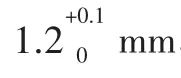

2 RWG軸承固定收口力的確定

已納入標準(行業標準、企業標準或研究所標準)中的RWG軸承,按標準推薦收口壓力范圍進行軸承收口試驗,確定最終收口壓力值。未納入規范的RWG軸承,可根據經驗逐步確定軸承壓裝壓力值。傳統軸承收壓的壓裝鉚合壓力經驗計算公式:壓裝鉚合壓力=軸承外徑×壓力系數。表2為軸承或殼體V形槽類型確定表,表3為軸承收口壓力系數確定表。RWG軸承固定分為兩次,第一次固定收口保證翻邊質量,F1min=軸承外徑×壓力系數,第二次固定收口保證倒角貼合,F2min=F1min/2。對于具體的某一款RWG軸承,結合表2和3可分別計算出RWG軸承兩次壓裝鉚合壓力值,再經工藝試驗確定最優范圍[5]。

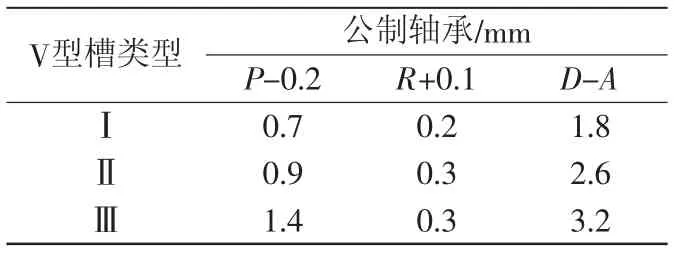

表2 軸承收口鉚合壓力系數確定表

表3 軸承或殼體V形槽類型確定表

3 固定收口力工藝試驗

以未納入規范的RWG軸承60-6982固定收口力大小的確定為案例進行講解,其他RWG軸承均可參照開展確定固定收口力參數的工藝試驗。

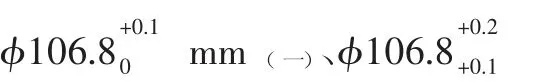

3.1 固定收口力的確定

3.2 收口工裝

3.3 收口壓力試驗

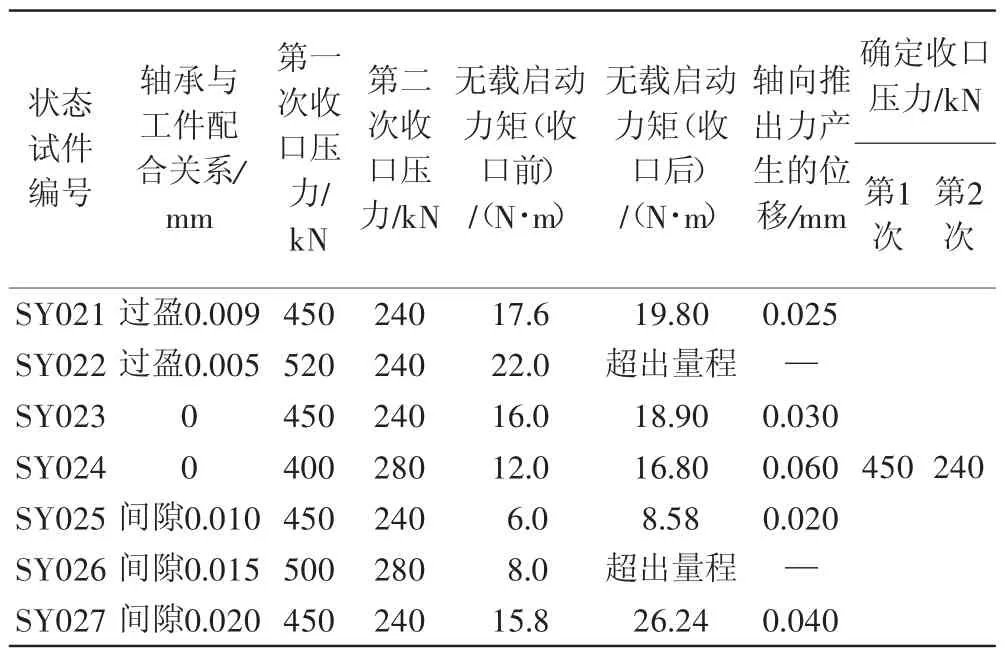

按照軸承與工件尺寸配合間隙每遞增0.005 mm,壓配1組收口試件進行試驗方案策劃,收口壓力試驗如表4所示。

表4 收口壓力試驗

由壓裝試驗知:當RWG軸承第一次固定收口采用450 kN,第二次固定收口采用240 kN壓力時,無載啟動力矩和軸向推出力合格,且收口狀態良好。RWG軸承由原來的一套收口工裝改為兩套收口工裝,軸承外圈與工件殼體緊密貼合。軸承收壓參數即為:F1收口=450 kN,F2收口=240 kN。

4 結語

RWG軸承受其結構尺寸影響,無法按傳統軸承固定方法和收口力進行軸承的安裝與固定。為此,結合公司軸承固定與安裝豐富經驗與理論研究,提出了RWG軸承固定方法,設計了固定模收壓工裝結構,并詳細介紹了固定收口力由經驗公式與固定收口力工藝試驗綜合確定收壓參數的工藝方法及試驗步驟。該方法為未納入軸承安裝與固定標準的軸承壓裝參數確定提供一套有效方案。本文開展的工藝研究工作,可作為軸承規范化作業的指導和依據。