油田高壓往復(fù)注水泵泵閥故障及其改進(jìn)技術(shù)

蔣偉,閻磊,劉鵬,宋健,生文博

(中國(guó)石油集團(tuán)渤海石油裝備制造有限公司鉆井裝備公司工業(yè)泵制造廠,天津 300280)

0 引言

油田開(kāi)采后,油層壓力逐漸下降,要向地層注水維持油層壓力,是提高采收率的重要方法,注水泵機(jī)組是油田注水系統(tǒng)的主要設(shè)備,我國(guó)油田普遍采用注水采油技術(shù)。通常采用的往復(fù)式注水泵,是采油廠重要生產(chǎn)設(shè)備。目前國(guó)內(nèi)對(duì)注水泵機(jī)組運(yùn)行故障診斷處于起步階段,現(xiàn)場(chǎng)往復(fù)泵設(shè)備管理處于經(jīng)驗(yàn)管理水平,采用事后維修方法。有必要開(kāi)展往復(fù)泵故障診斷技術(shù)研究,提高設(shè)備制造維修質(zhì)量,避免生產(chǎn)事故發(fā)生。中石油公司多次立項(xiàng)對(duì)往復(fù)式注水泵開(kāi)展研究,對(duì)往復(fù)式注水泵進(jìn)行狀態(tài)監(jiān)測(cè),取得顯著經(jīng)濟(jì)社會(huì)效益。體現(xiàn)在可早期發(fā)現(xiàn)注水泵故障征兆,保證注水安全進(jìn)行;按注水泵狀態(tài)延長(zhǎng)大修周期,減少不必要維修量,提高設(shè)備利用率;避免注水泵過(guò)分維修,避免人為隱患等不必要失誤。

1 往復(fù)注水泵故障診斷技術(shù)

故障診斷技術(shù)是測(cè)取機(jī)械在運(yùn)行中的狀態(tài)信息,對(duì)測(cè)得信號(hào)進(jìn)行分析處理,定量識(shí)別機(jī)械設(shè)備技術(shù)狀態(tài),預(yù)知有關(guān)異常故障的技術(shù)狀態(tài),確定必要對(duì)策技術(shù)。故障診斷實(shí)質(zhì)是狀態(tài)識(shí)別,診斷過(guò)程包括選擇參數(shù)、檢測(cè)設(shè)備狀態(tài)特征信號(hào),從檢測(cè)到的特征信號(hào)中提取征兆,將參考模型與現(xiàn)有征兆按不同方式組成待檢模式,確定將待檢模式劃為哪類參考模式。往復(fù)式注水泵故障診斷是測(cè)取泵的信號(hào)、提取特征分量、利用數(shù)學(xué)方法推理、分析是否有故障并確定故障類型部位。

故障診斷是對(duì)機(jī)械設(shè)備工作狀態(tài)正常程度進(jìn)行判斷,在事發(fā)前查明采取相應(yīng)決策、機(jī)械故障診斷是高度綜合交叉學(xué)科,現(xiàn)代故障診斷理論技術(shù)研究起源于20世紀(jì)60年代末,是研究設(shè)備運(yùn)行狀態(tài)信息變化的科學(xué)[1]。故障診斷始于設(shè)備故障診斷,以可靠性理論、控制論為理論基礎(chǔ),以計(jì)算機(jī)為技術(shù)手段,逐步形成的新興學(xué)科。20世紀(jì)70年代美國(guó)飛機(jī)診斷技術(shù)、瑞典軸承診斷技術(shù)取得顯著社會(huì)經(jīng)濟(jì)效益。20世紀(jì)80年代,日本在民用工業(yè)部門(mén)診斷技術(shù)方面發(fā)展較快。我國(guó)在冶金化工等領(lǐng)域研究取得卓越成效。大量研究表明,大型機(jī)械設(shè)備狀態(tài)監(jiān)測(cè)是綜合性高新技術(shù)學(xué)科,可預(yù)防減少惡性事故的發(fā)生,保障人身及設(shè)備安全。故障診斷技術(shù)隨著設(shè)備技術(shù)歷史發(fā)展,設(shè)備維修科學(xué)化經(jīng)歷設(shè)備事后維修、定期點(diǎn)檢階段與預(yù)制維修階段。

往復(fù)式注水泵主要由動(dòng)力端與液力端系統(tǒng)等部分組成,有旋轉(zhuǎn)運(yùn)動(dòng)與往復(fù)運(yùn)動(dòng)振源。其工作元件為柱塞,流量不均勻,往復(fù)式注水泵吸入排出分段進(jìn)行,閥的開(kāi)關(guān)產(chǎn)生對(duì)閥座的撞擊。柱塞泵常見(jiàn)易損件為密封件與金屬件,密封件主要損壞形式有磨損、橡膠件老化等。金屬件損壞形式有沖蝕、疲勞破壞等[2]。由于慣性力矩干擾或軸承缺陷引起載荷波動(dòng)等。根據(jù)往復(fù)式注水泵結(jié)構(gòu)特點(diǎn),國(guó)內(nèi)外學(xué)者進(jìn)行大量研究,常用診斷手段包括振動(dòng)分析法、油液分析法、溫度監(jiān)測(cè)法等。

振動(dòng)測(cè)試分析是診斷往復(fù)式注水泵的基本手段,往復(fù)式注水泵各種運(yùn)動(dòng)幅的磨損、配合精度變化等通過(guò)振動(dòng)信號(hào)得到反映,對(duì)振動(dòng)信號(hào)分析可獲得反映往復(fù)式注水泵振動(dòng)速度等信息。注水泵信號(hào)分析方法有頻域功率譜估計(jì)、時(shí)域特征分析。往復(fù)式注水泵許多零部件在摩擦條件下工作,溫度是反映某些部位狀態(tài)變化的敏感因子,對(duì)活塞等部位潤(rùn)滑情況、反映泵閥等部件工作狀態(tài)有效。油液分析是從潤(rùn)滑油中提取信息,對(duì)注水泵曲軸箱運(yùn)動(dòng)副的磨損情況進(jìn)行監(jiān)測(cè),是理想的輔助手段。包括油品老化性能分析技術(shù)、潤(rùn)滑油料中磨粒成分光譜分析技術(shù)。有多種材質(zhì)摩擦副存在磨損故障,采用油液分析不能準(zhǔn)確區(qū)分故障部位。

2 往復(fù)泵結(jié)構(gòu)及工作原理

往復(fù)泵工作在泵缸中有活塞,泵缸上有閥室,泵缸中活塞與閥之間空間為工作室。活塞由泵缸左端向右移動(dòng),泵缸工作室容積加大,壓力降到大氣壓以下時(shí),液池中液體進(jìn)入吸入管,頂開(kāi)吸入閥進(jìn)入工作室,排出閥由于排出管中液體壓力壓住關(guān)閉[3]。活塞移至右端,工作室容積最大,活塞向左移動(dòng),推開(kāi)排出閥進(jìn)入排入管,吸入閥被缸內(nèi)液體壓住,活塞移至左端,完成工作循環(huán),活塞向右移動(dòng),往復(fù)泵重復(fù)地不斷工作。

活塞在泵缸兩端間往復(fù)移動(dòng),活塞在死點(diǎn)間移動(dòng)距離為活塞沖程,每個(gè)工作循環(huán)有一個(gè)吸入排出沖程。往復(fù)泵是容積式水力機(jī)械,依靠在泵缸內(nèi)往復(fù)運(yùn)動(dòng)活塞改變工作室容積,由于泵主要工作部件在泵缸內(nèi)運(yùn)動(dòng)為往復(fù)式運(yùn)動(dòng)稱為往復(fù)泵。往復(fù)式注水泵為柱塞泵,將原動(dòng)機(jī)能量傳給柱塞傳動(dòng)部分,通常分為動(dòng)力端與液力端。動(dòng)力端由減速機(jī)構(gòu)、曲軸主軸承、連桿大頭軸瓦、十字頭銷、支架等組成,作用是將動(dòng)力機(jī)旋轉(zhuǎn)運(yùn)動(dòng)變成往復(fù)直線運(yùn)動(dòng)。液力端由泵頭體、進(jìn)液閥、浮動(dòng)套等組成,作用是將動(dòng)力端提供的機(jī)械能轉(zhuǎn)化為液壓能。

往復(fù)泵瞬時(shí)流量為脈沖,液體介質(zhì)吸入排出過(guò)程交替進(jìn)行,速度在不斷變化,工作腔泵中泵瞬時(shí)流量隨時(shí)間變化,瞬時(shí)流量脈動(dòng)幅度減小[4]。平均流量理論上是恒定的,泵的流量取決于主要結(jié)構(gòu)參數(shù),與排出壓力無(wú)關(guān),與輸送介質(zhì)理化性質(zhì)無(wú)關(guān)。泵的壓力取決于管道特性,往復(fù)泵排出壓力不能由泵限定,如果輸送液體不可壓縮,理論上認(rèn)為往復(fù)泵排出壓力不受限制。所有往復(fù)泵有泵排出壓力規(guī)定,不允許超出排出壓力使用。往復(fù)泵由于液力端材料限制會(huì)遇到不能適應(yīng)的情況。往復(fù)泵有良好的吸入性能,啟動(dòng)前不需灌泵。

柱塞泵工作通過(guò)電動(dòng)機(jī)提供泵的動(dòng)力,聯(lián)軸器帶動(dòng)曲軸旋轉(zhuǎn)。曲柄逆時(shí)針旋轉(zhuǎn),液缸內(nèi)容積增大,吸水池液體在壓力差下克服吸入管路等助力損失進(jìn)入液缸,曲柄轉(zhuǎn)過(guò)180°角后柱塞向左移動(dòng),液缸內(nèi)壓力增加,吸入閥關(guān)閉,排出閥打開(kāi),液體被排送到管路中,柱塞不斷吸入排出液體。柱塞泵是進(jìn)行能量傳遞的機(jī)械,把動(dòng)力機(jī)械能傳遞給抽送液體。柱塞泵是泵站中的主要設(shè)備,柱塞泵的設(shè)計(jì)制造、安裝運(yùn)行對(duì)工程投資影響很大,與降低成本有密切關(guān)系。

3 往復(fù)泵故障診斷方法

由于柱塞泵通常需要將回轉(zhuǎn)運(yùn)動(dòng)轉(zhuǎn)換為往復(fù)運(yùn)動(dòng),運(yùn)動(dòng)形式多樣化。其特點(diǎn)體現(xiàn)在振動(dòng)隨負(fù)荷變化,同時(shí)發(fā)生多種振動(dòng)。柱塞撞擊缸體引起振動(dòng)等同時(shí)發(fā)生,運(yùn)動(dòng)部件出現(xiàn)機(jī)械故障,難以從振動(dòng)信號(hào)中檢查激勵(lì)力變化情況。從敏感點(diǎn)選擇確定比較困難。柱塞泵故障類型主要分為結(jié)構(gòu)性故障與性能故障。結(jié)構(gòu)性故障包括零件磨損、油路堵塞等;性能故障表現(xiàn)為力學(xué)性能指標(biāo)達(dá)不到要求,如轉(zhuǎn)速波動(dòng)較大等。

對(duì)柱塞式注水泵進(jìn)行故障診斷前應(yīng)對(duì)其結(jié)構(gòu)有全面了解,為掌握注水泵運(yùn)行中的癥狀,必須對(duì)分離部件進(jìn)行故障機(jī)理研究,對(duì)系統(tǒng)進(jìn)行故障機(jī)理研究。柱塞泵故障主要原因是缸體與十字頭磨損嚴(yán)重、盤(pán)根總成損壞、軸瓦損壞等。設(shè)備故障使設(shè)備運(yùn)行功能失常,從診斷對(duì)象出發(fā)是設(shè)備輸入與預(yù)期輸出不相容。相應(yīng)故障診斷是對(duì)系統(tǒng)運(yùn)行狀態(tài)進(jìn)行判斷,包括狀態(tài)監(jiān)測(cè)、故障預(yù)測(cè)等方面。

注水泵故障診斷過(guò)程包括信號(hào)采集、處理與特征提取。設(shè)備運(yùn)行中產(chǎn)生振動(dòng)、聲音等量的變化,從不同方面反映注水泵系統(tǒng)運(yùn)行狀態(tài)。選擇充分表征設(shè)備工作狀態(tài)的測(cè)試量非常必要。信號(hào)采集是后續(xù)工作的基礎(chǔ),信號(hào)采集建立在對(duì)測(cè)點(diǎn)選取基礎(chǔ)上實(shí)現(xiàn)。通常利用現(xiàn)場(chǎng)采集信號(hào)判斷設(shè)備運(yùn)行情況,查明隱含故障困難,需要對(duì)采集的信號(hào)分類處理,如對(duì)振動(dòng)信號(hào)進(jìn)行濾波等。隨著計(jì)算機(jī)技術(shù)的發(fā)展,信號(hào)處理手段日新月異,如何選取合適的處理方法成為故障診斷工作的重點(diǎn)。

特征提取階段是將信號(hào)處理特征參數(shù)與規(guī)定參數(shù)進(jìn)行比較,以確定設(shè)備所處狀態(tài),合理分析模型,清晰表示復(fù)雜故障特征。分析診斷階段主要工作是根據(jù)信號(hào)特征提取結(jié)果,對(duì)設(shè)備狀態(tài)進(jìn)行判斷,判斷故障程度,決定采取的對(duì)策措施,預(yù)測(cè)設(shè)備將來(lái)發(fā)生的故障趨勢(shì)。柱塞式注水泵故障診斷是揭示故障存在部位,預(yù)知故障發(fā)展趨勢(shì)。柱塞式注水泵是大型旋轉(zhuǎn)機(jī)械部件,在石油工業(yè)生產(chǎn)領(lǐng)域得到廣泛應(yīng)用。由于往復(fù)泵種類繁瑣、零部件多、發(fā)生故障多樣,難以找到綜合性監(jiān)測(cè)指標(biāo)對(duì)注水泵性能進(jìn)行監(jiān)測(cè),需對(duì)不同部件故障模式進(jìn)行詳細(xì)分析,選擇合適的手段完成部件狀態(tài)監(jiān)測(cè)診斷。

圖1 往復(fù)式注水泵外形圖

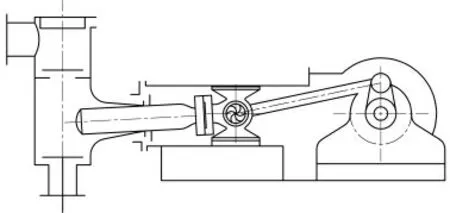

圖2 往復(fù)式柱塞泵示意圖

4 高壓往復(fù)泵泵閥故障改進(jìn)

3H-8/450II型高壓往復(fù)式注水泵為油田注水泵工程主力設(shè)備,隨著油田后期注水開(kāi)發(fā)持續(xù)進(jìn)行,部分區(qū)塊因注水泵設(shè)備故障導(dǎo)致欠注嚴(yán)重。注水泵工作中泵閥工況惡劣,據(jù)統(tǒng)計(jì),80%的故障由于閥桿斷裂引起。根據(jù)泵閥故障特征,對(duì)國(guó)產(chǎn)3H-8/450II型高壓往復(fù)注水泵結(jié)構(gòu)進(jìn)行分析,改進(jìn)國(guó)產(chǎn)3H-8/450II型高壓往復(fù)注水泵技術(shù)參數(shù)包括揚(yáng)程H為4500 m,閥孔直徑dk=25 mm,流量Qtf=8 m3/h,柱塞沖次n=416 min-1。

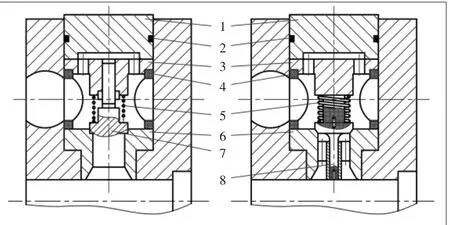

分析泵閥故障問(wèn)題包括:閥桿頻繁斷裂、閥的導(dǎo)向無(wú)法保證閥桿同軸度要求。斷裂部位主要是閥桿頸部退刀槽處,易引起應(yīng)力集中,導(dǎo)致閥桿頸部斷裂。同軸度靠缸體內(nèi)孔形位公差保證,閥座與閥桿零件加工難度大,同心度不易達(dá)到要求,閥桿斷裂后易破壞缸體內(nèi)側(cè)表面,為拆裝帶來(lái)困難。對(duì)出現(xiàn)的問(wèn)題進(jìn)行分析,閥導(dǎo)向套兼有升程限制器作用,閥材質(zhì)為9Cr18,設(shè)計(jì)硬度為55~60 HRC,泵閥升程限位受力處有退刀槽,熱處理受熱不均產(chǎn)生應(yīng)力集中。閥桿間隙小,閥桿受側(cè)向力大,最初改進(jìn)考慮增加閥桿強(qiáng)度。閥桿頸部退刀槽改為圓弧角過(guò)渡,加大閥桿導(dǎo)向間隙。改進(jìn)后閥壽命增加,但問(wèn)題未得到根本解決,需要對(duì)泵閥設(shè)計(jì)進(jìn)行核算。

圖3 改進(jìn)前后泵閥導(dǎo)向定位結(jié)構(gòu)對(duì)比

根據(jù)往復(fù)泵單向閥設(shè)計(jì)庫(kù)克列夫斯基條件,單向閥關(guān)系hmax=(700~500)÷416=1.683~1.803 mm,閥升程設(shè)計(jì)偏大,使閥不能平穩(wěn)工作。閥孔面積Ac=(π/4)d2k,閥孔最大流速Ccmax=Qmax/Ac=3.556 m/s。為保證通用性,將吸入設(shè)計(jì)成相同尺寸。分析表明泵設(shè)計(jì)升程過(guò)高,密封面壽命降低,影響閥座同軸度。閥孔最大流速過(guò)高,閥桿直徑較小,熱處理受熱不均易產(chǎn)生應(yīng)力集中。

根據(jù)計(jì)算分析,對(duì)泵閥進(jìn)行改進(jìn)。將泵閥打開(kāi)時(shí)升程限位點(diǎn)改到閥盤(pán)密封面背面,閥桿根部圓弧過(guò)渡,避免應(yīng)力集中,提高產(chǎn)品使用壽命;將缸體閥座腔孔定位改為閥座閥套一體定位,加工精度與同心度易滿足使用要求。閥升程降到4 mm,閥孔直徑增大到32 mm。Ccmax=2.17 m/s,泵吸入狀況改善。通過(guò)改進(jìn)泵的故障停運(yùn)率降低80%,泵閥使用壽命延長(zhǎng)至4個(gè)月,減輕注水泵設(shè)備維修勞動(dòng)強(qiáng)度。為確保注水量不受影響,對(duì)閥內(nèi)部局部改造,由于流道尺寸限制,更好的整改方案未實(shí)施,有待在新泵制造中完成。