船用螺旋槳防腐防污納米陶瓷涂層技術快速解決方案

趙 健

(海裝駐上海地區第五軍代室,上海 200120)

0 引 言

螺旋槳是船舶的主要推進器,在使用周期內需長期沉浸于海水中,不僅會受到海水的腐蝕和沖刷,而且會因海洋生物附著而污損,導致船舶的航速下降和燃油消耗增加。需定期進塢對螺旋槳進行維修,這不僅會增加維護、維修的費用,而且會威脅到船舶的安全航行。發達國家早已將新型材料技術應用于海工裝備的各個領域,將其作為快速提升裝備性能的主要手段,在很多關鍵領域都形成了技術壟斷。如何采用新材料新技術快速提升船舶的維修效率和性能,是我國海工領域當前迫切需要解決的問題。

1 現狀分析

1.1 螺旋槳的通用修理方式

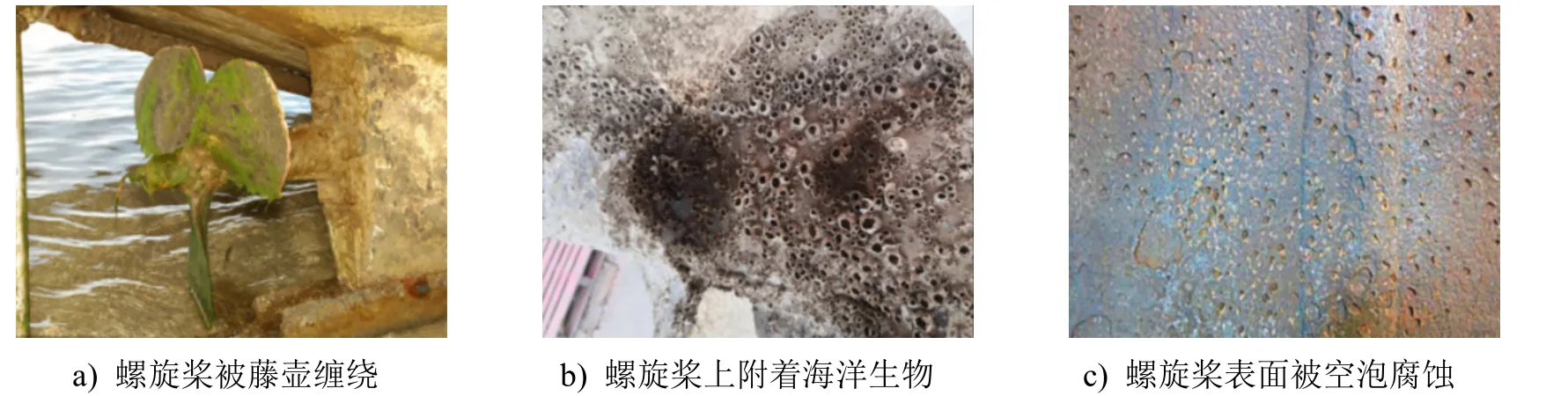

目前大部分船舶采用的螺旋槳都是銅合金材料鑄成的,在使用過程中會受各種因素的影響產生很多缺陷。螺旋槳的缺陷主要出現在槳葉上,常見的有腐蝕、裂紋、斷裂和變形等,有些缺陷會引起船舶在航行過程中出現異常現象。目前通用的螺旋槳修理方式是在船舶定期進塢檢修期間對螺旋槳的外表進行檢查,檢查槳葉有無裂縫、鋸齒等缺陷,一旦發現缺陷,應及時修復。螺旋槳修理項目大致可分為打磨去除附著的海洋生物、表面磨光、裂紋焊補、缺口及斷塊接補、嚴重蝕損區域堆焊、彎曲及變形校正、槳葉邊緣割補和堆焊修復后的螺旋槳應力處理等,其中對螺旋槳進行焊補修理是最關鍵的項目。對于螺旋槳使用時間較長,或經過多次焊補修理之后材料的性能已發生變化(易脆化并形成裂紋),再進行修補很難保證質量的情況,需更換螺旋槳。常見的螺旋槳失效原因見圖1。

圖1 螺旋槳失效原因

1.2 現階段常用的螺旋槳防腐防污技術手段

涂刷涂料是控制船舶和海洋結構腐蝕的首要手段。海洋涂料分為海洋防腐涂料和海洋防污涂料2類。涂料施工主要包括底漆、中間漆和面漆等3個工序。

1.2.1 防腐涂料(涂層)

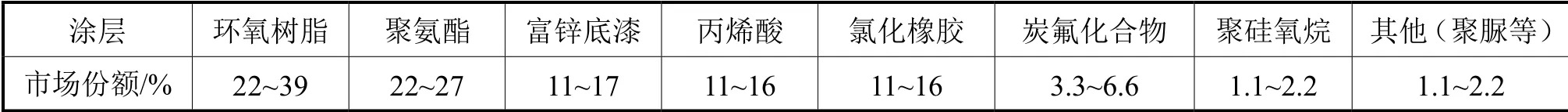

海洋防腐領域應用的重防腐涂料主要有環氧樹脂、聚氨酯、富鋅底漆、丙烯酸、氯化橡膠、硫氧化合物和聚硅氧烷等,其中環氧類防腐涂料所占市場份額最大,具體見表1。

表1 我國重防腐涂料的種類及不同防腐涂料所占市場份額

1.2.2 防污涂料

在海水全浸環境中,船舶、鋼樁、平臺和管線等移動或固定工程設施都不可避免地會遭受海洋生物附著的影響,造成表面污損。船體附著的藤壺等海洋生物能使船舶的航行阻力增加15%,燃油費上升40%~50%。防污涂料的主要作用是阻止海洋生物對海洋構筑物的附著、污損,保持船底或海洋結構外表面的光滑、清潔。傳統的防污涂料有很多種,其中:無機類包括氧化亞銅(也有其他的銅化合物,如硫氰酸亞銅等)、氧化汞(雖有效,但污染環境,早已禁用)和氯化鋅(輔助防污劑)等;有機類包括有機錫化合物(三丁基錫化合物TBT或三苯基錫化合物TPT,已被禁用)和有機氧化合物(DDT,雖然對防止藤壺附著有特效,但太穩定,不易降解,污染環境,已被禁用)。防污涂料發展流程見圖2。

圖2 防污涂料的發展歷程

我國對海洋生物污損的防護研發起步相對較晚,過去一直普遍使用含TBT和DDT的防污涂料,嚴重污染了海洋環境,基礎材料和關鍵技術遠遠落后于國外。隨著世界海洋工業的迅速發展和環境保護法對船舶工業的影響越來越深遠,高污染的涂料將會逐步被禁止使用,我國按照國際公約的要求,于2008年開始全面禁止生產和使用含三丁基錫TBT的防污涂料,2009年開始全部停止運行溶劑法氯化橡膠生產線,2010年開始全面禁止使用含DDT的船底防污涂料,并逐步被限制含鉻防銹涂料的使用,同時把含氧化亞銅的防污涂料列入“高污染、高環境風險”名單,規定采用氧化亞銅作防污劑是過渡性措施。到2025年,北美的小型船舶將禁止使用防污涂料。因此,發展環境友好型新材料替代當前的防污技術顯得十分緊迫。

在這種情況下,防腐防污納米陶瓷涂層技術應運而生。制備防腐防污納米陶瓷涂層選用的納米材料的表面具有較強的化學穩定性和物理-化學性疏水性能,可有效阻隔基體與外界物質的相互作用,降低初期無機物的沉積率和結合強度。同時,納米材料中的添加物對生物釋放的有機體有殺傷和抑制生長的作用,對附著的海洋生物有主動防御的作用。用納米材料制備而成的陶瓷涂層具有表面能低和表面張力小等特征,可有效降低基體表面的黏附概率和結合力。相較于采用有機油漆等涂料,采用納米陶瓷涂層技術可有效延長船體各部件的使用壽命和連續使用周期,降低維護和維修的費用、時間及人力成本消耗;同時,有助于實現艦船輕量化目標,真正做到無毒無污染,有效解決現有問題,符合未來船舶的發展方向。

2 解決方案

2.1 設計方案

1) 針對螺旋槳的工作環境、基體材質、腐蝕介質和腐蝕形式等因素,采用固態金屬陶瓷粉末材料制備納米陶瓷涂層,產品系列編號為INF-8307,制備的納米陶瓷涂層的突出特點有:生產工藝先進,不易老化,使用安全,耐腐蝕性能優越,內減阻及耐磨性、流動性好,耐候性強,無毒、無害、無污染,施工規范,用途廣泛等。

2) 施工過程中不會產生任何有機材料和揮發性化學物質。材料具有穩定的化學性能,不分解,不變質,不含毒性重金屬,對海洋環境無污染。

3) 采用金屬陶瓷復合材料在螺旋槳表面制備一種防腐防污納米陶瓷涂層,納米涂層表面具有較強的化學穩定性和物理-化學性疏水性能,可有效阻隔基體與外界物質的相互作用,特別是具有優異的抗空泡腐蝕性能。

4) 制備的納米陶瓷涂層具有表面能低和表面張力小等特征,可有效降低基體表面的黏附概率和結合力;具有附著物增厚后的自清潔脫落功能,達到抵抗大量生物附著的作用。

5) 采用全自動熱噴涂數控設備制備螺旋槳涂層,效率較高,涂層厚度均勻,一次成型,無需加熱烘烤干燥。

6) 在制備納米陶瓷涂層過程中,對基體的熱輸入不超過100℃,不會導致工件變形,不影響螺旋槳的靜平衡和安裝使用。

7) 涂層指標:涂層表面均勻致密,無起皮、鼓包和裂紋等影響涂層使用的缺陷。涂層厚度為150~200μm;涂層結合強度為70~80MPa;涂層孔隙率小于等于1%;抗空泡剝蝕指標為0.463J≈4.0176n0.9R條件下無空泡,無空泡剝蝕。

2.2 施工方案

1) 在安裝新螺旋槳之前,可直接在槳葉上采用金屬陶瓷復合材料制備涂層。

2) 進塢檢修或排修的船舶螺旋槳施工工序:

(1) 對槳葉進行打磨去除海洋生物、表面拋光和著色探傷等處理;

(2) 檢查槳葉是否有裂紋、缺口、斷塊、蝕損、彎曲和變形等缺陷,若有,按相關技術規范進行修復;

(3) 為修補后的螺旋槳制備表面涂層。

3) 工藝流程:部件工裝→表面清潔和噴砂粗化處理→程序和工藝參數設定→納米涂層底層制備→納米陶瓷面層制備→涂層表面后處理→涂層質量檢測及檢驗。

4) 施工工期:10~15個工作日。

3 實際應用和效果

某船的螺旋槳連續使用3a防腐防污納米陶瓷涂層之后,在船塢對其進行勘驗,勘驗結果如下:

1) 在螺旋槳槽道內周邊紅色防污漆上附著較多海蠣子的情況下,施加防腐防污納米陶瓷涂層的螺旋槳葉片表面涂層完好無損,未發現涂層起皮、開裂和剝落的現象,也未發現被海水腐蝕的斑點,沒有海洋生物附著,沒有空泡腐蝕現象;

2) 經測量,涂層厚度為200μm(原始涂層厚度為200μm),涂層質量穩定。

4 結 語

1) 采用新材料技術在螺旋槳表面制備納米陶瓷防腐防污涂層可快速解決螺旋槳遇到的空泡腐蝕、海水腐蝕和海洋生物附著等難題。

2) 采用納米金屬陶瓷粉末材料制備納米陶瓷涂層,具有生產工藝先進,不易老化,使用安全,耐腐蝕性能優越,內減阻及耐磨性、流動性好,耐候性強,無毒、無害、無污染,施工規范,用途廣泛等優點。

3) 采用該新材料技術施工高效便捷,可在短時間內快速完成施工任務。施工過程中不含任何有機材料和揮發性化學物質。材料具有穩定的化學性能,不分解,不變質,不含毒性重金屬,對海洋環境無污染。

4) 船舶螺旋槳防腐防污納米陶瓷涂層經過3a的實際應用,其防腐防污效果得到了充分驗證。目前,防腐防污納米陶瓷涂層技術已成功應用于其他船體關鍵部件上,除了螺旋槳以外,還包括舵葉、減搖鰭及其他安裝件等,不僅性能指標優于有機油漆涂料,其防腐防污效果也得到了充分認證。