廢舊輪胎熱裂解設備的撬裝化設計及部分設備優(yōu)化

李鵬,陳曉燕,劉耀強,王喃喃,郭艷華,張倩倩

(1.雙星集團有限責任公司,山東 青島 266400;2.青島伊克斯達智能裝備有限公司,山東 青島 266409)

目前,大量堆積的廢舊輪胎已經成為新的固體廢棄物污染源,是我國亟需控制和解決的環(huán)境污染問題。根據(jù)工業(yè)和信息化部發(fā)布的資料顯示,多年來,我國每年產生的廢舊輪胎總量位居世界第一,并且每年以8%左右的速度遞增。廢舊輪胎堆積不僅占用了大量的土地資源,而且會滋生蚊蟲傳播疾病。輪胎中含有一定量的鉛、鉻及其它重金屬,會危害人體健康,污染環(huán)境。廢舊輪胎的回收與再利用促進了新興產業(yè)的誕生,成為目前綠色環(huán)保行業(yè)的熱點之一。

熱裂解工藝是一種高效、經濟、環(huán)保的廢舊輪胎回收與再利用處理技術。對廢舊輪胎進行熱裂解處理,不僅解決了大量廢舊輪胎占用土地資源的問題,還可以實現(xiàn)熱裂解產物的再次利用,并且沒有二次污染。熱裂解炭黑可再次使用到輪胎的生產制造過程,或用于色母粒等制品;裂解油氣可作為燃料使用;破碎廢舊輪胎得到的鋼絲可回收,用于金屬制造業(yè)。因此,熱裂解工藝在廢舊輪胎回收再利用行業(yè)中得到了廣泛的應用。

本文主要介紹了一種廢舊輪胎熱裂解設備的撬裝化設計以及一些設備的優(yōu)化,包括:連續(xù)熱裂解回轉窯的撬裝化設計、油氣冷凝分離模塊的撬裝化設計、裂解爐加熱系統(tǒng)的優(yōu)化、出料設備及出料端密封結構的優(yōu)化以及裂解氣凈化設備優(yōu)化。

1 熱裂解設備模塊撬裝設計

廢舊輪胎連續(xù)熱裂解設備是一種化工回轉窯設備。窯長在15~20 m,直徑1.2~1.5 m,最高熱裂解溫度在650 ℃左右。在熱裂解設備沒有完成撬裝化設計前,回轉窯體現(xiàn)場安裝時需要前后拖輪組校水平,出料倉與窯體校核同心,傳動電機與窯體齒輪調距,以上操作完成后再安裝保溫罩殼,安裝周期約為30天。

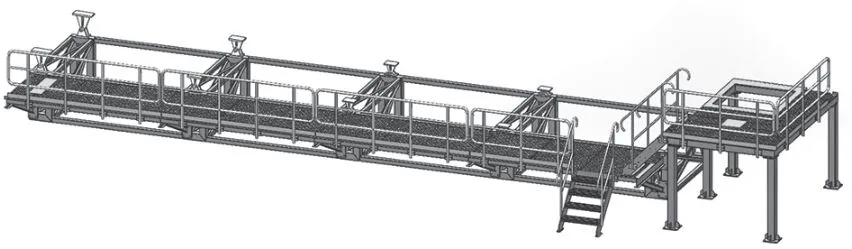

通過在整個熱裂解設備的底部焊接加裝工字鋼支撐結構,如圖1所示,完成回轉窯、拖輪組、出料倉、傳動電機、保溫罩殼等撬裝化。如此,各設備的安裝與調整完全在制造工廠完成,現(xiàn)場安裝時只需吊裝整個窯體撬放置于平臺結構上并用螺栓固定即可。安裝周期縮短至3~5天。此撬裝化設計可大大縮短安裝周期,減少施工量,減少安裝人力及成本,提高了設備安裝精度,保障設備的正常運行使用。

圖1 熱裂解回轉窯的工字鋼支撐結構

2 油氣冷凝分離模塊撬裝設計

油氣冷凝模塊的主要設備有空冷模塊、洗氣模塊、水冷模塊、重油油罐、輕油油罐、泵組、熱解不凝氣分離模塊等。傳統(tǒng)的方案是:制造完成后的設備單體運輸?shù)浆F(xiàn)場,再安裝到平臺結構上,罐體安裝完成后再連接管道、儀表等。此方案平臺工程施工量大,現(xiàn)場需預制大量管道,總安裝周期約為2個月。

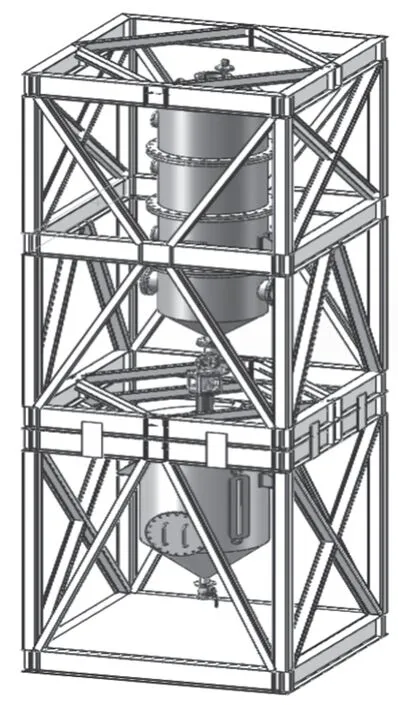

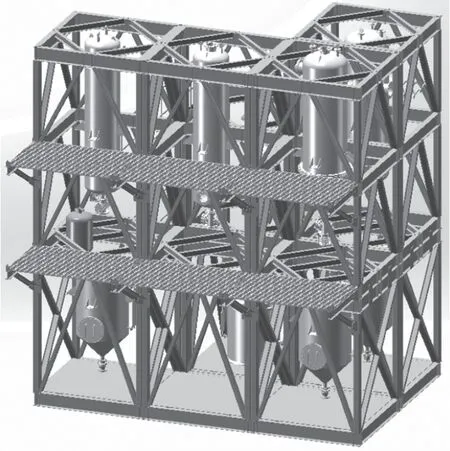

通過撬裝化設計,模塊各部分的設備形成完備的單體撬,管線、閥門、儀表、電纜橋架等出廠即完成安裝,如圖2所示。為便于運輸,單體撬的設計尺寸為L×W×H=3 m×2.5 m×2.5 m。運抵現(xiàn)場后將各個撬塊拼裝起來,再連接各單體撬之間的電纜管線即可實現(xiàn)模塊功能,如圖3所示,安裝周期縮短至5天。此設計方案,不僅大大縮短了設備安裝施工周期,還降低了安裝成本,便于日后單體撬的移動和運行維修。

圖2 單體撬

圖3 冷凝模塊整體撬

3 熱裂解釜加熱設備優(yōu)化

廢舊輪胎的熱裂解釜一般采用熱風爐加熱,為精準控制裂解反應的溫度,對加熱設備進行了改造升級。在熱裂解釜一側排布10個燒嘴,直接由燒嘴處噴出火焰加熱爐體,每2個燒嘴為1個溫區(qū),這樣設計可使釜體均勻受熱,而且可以精確控制各溫區(qū)的溫度,保證熱裂解過程中梯度加熱,使廢舊輪胎裂解得更充分。

4 出料設備及出料端密封結構優(yōu)化

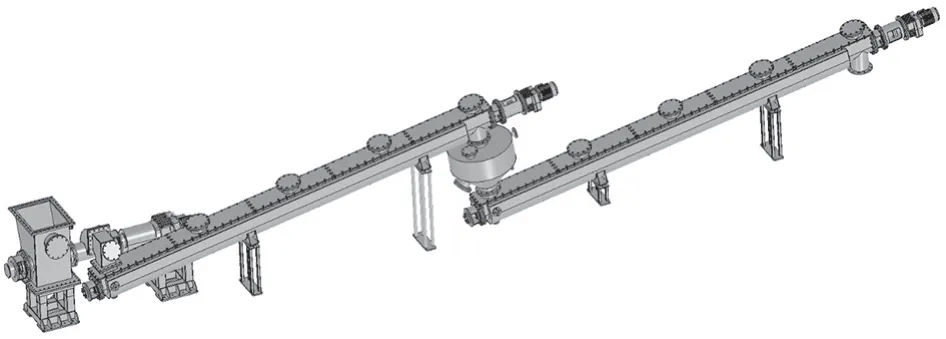

廢舊輪胎連續(xù)熱裂解的出料模塊(圖4)設計兩級水冷出渣螺旋模塊,可實現(xiàn)更好的物料密封和物料降溫效果,避免了跑風現(xiàn)象和設備熱變形造成的損壞。為實現(xiàn)較好的物料密封,在出料箱下部設計翻料機構,在一級出渣螺旋與二級出渣螺旋間設計炭渣密封料倉,通過兩級物料密封保證設備的密封性。

圖4 出料模塊

廢舊輪胎連續(xù)熱裂解設備的出料端密封結構一般是盤根密封,密封效果不理想,且密封面大、維護難度及維護成本高、維保周期長。將出料端密封結構改為機械式面-面摩擦密封(類似水泵的機械密封結構),在摩擦面上填充少量盤根即可實現(xiàn)更好的密封效果。此密封結構的優(yōu)化可使盤根的更換周期延長一倍,金屬摩擦環(huán)可使用兩年,且維護成本減少95%。密封結構的優(yōu)化,不僅可以提高設備的密封效果,保證了熱裂解產物的質量與產量,還降低了維護成本。

5 裂解氣凈化設備優(yōu)化

一般來講,可燃氣體的凈化設備大多采用葉片除霧器或是絲網除霧器,但是廢舊輪胎裂解產生的裂解氣中含有炭渣、粉塵、裂解油等,易堵塞葉片除霧器或絲網除霧器,因此特別設計了雙旋流分離器以凈化裂解氣,如圖5所示。待處理樣由傾斜切向管進入分離器,在旋流板的作用下,產生旋流,加快裂解氣與裂解油、炭渣的分離速度。其中裂解油和炭渣由于重力沉降到容器底部,剩余部分的處理樣進入氣體收集倉,在引導旋流板的作用下實現(xiàn)第二次旋流,進一步分離氣體中的雜質。氣體再經過整流板、葉片除霧器實現(xiàn)完全凈化。此工藝收集到的裂解氣純度高,便于后續(xù)的燃燒使用,且降低了二次污染。

圖5 裂解氣雙旋流分離器

6 水處理設備優(yōu)化

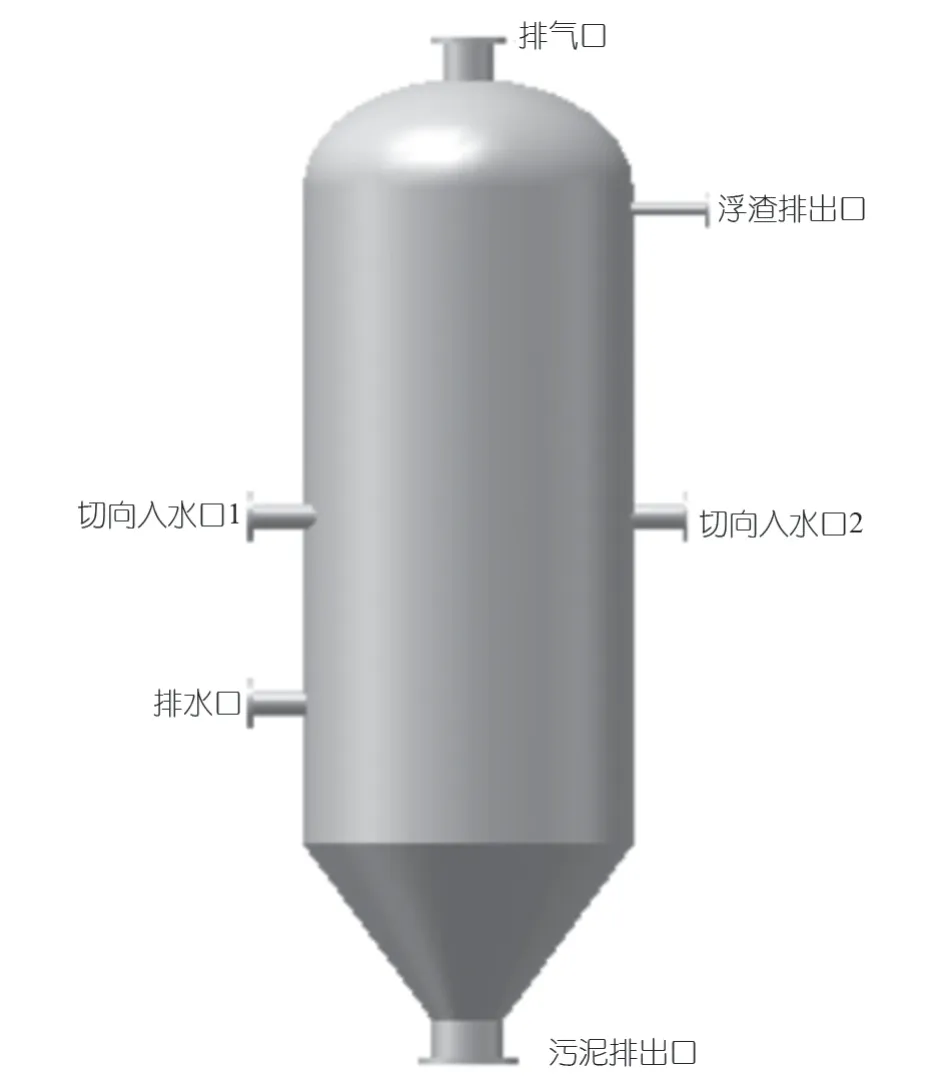

廢舊輪胎熱裂解反應會產生裂解油、裂解氣以及少量的水蒸氣,導致工廠廢水中含有一定量的油、炭渣,不符合國家規(guī)定的廢水排放標準,因此對原有的水處理分離器進行了優(yōu)化,采用了溶氣氣浮與雙束流旋流相結合的設計理念,如圖6所示。待處理水經過傾斜切入的管道流入旋流筒,產生旋流,在離心力的作用下水、油、炭渣加速分離。大部分的油和炭渣在重力的作用下沉降到分離器底部,剩余的炭渣與氣泡粘附,隨著廢水進入收集倉,在引導旋流板的作用下實現(xiàn)第二次旋流,浮渣進入浮渣收集筒、排出,最終廢水得到高程度的分離凈化。

圖6 水處理分離器

7 結語

隨著汽車行業(yè)的高速發(fā)展,大量的廢舊輪胎應勢產生,成為目前亟待解決的“黑色污染”。熱裂解工藝是目前找到的一種更經濟、更環(huán)保的處理方法,不僅可以緩解大量廢舊輪胎污染環(huán)境的現(xiàn)狀,還可以實現(xiàn)廢物循環(huán)再利用,達到了保護環(huán)境、節(jié)約資源的雙重目的。在廢舊輪胎熱裂解行業(yè)中,設備撬裝化設計有效降低了安裝成本與安裝周期,減少了工廠的土地使用面積,便于設備運行維修,降低了人工與維修成本,便于后期工廠的布局改造,是一個非常值得推廣和應用的設計理念。用燃燒裂解氣產生的火焰對反應釜體直接加熱的方法代替了熱風爐熱氣加熱的方法,不僅可以更精準的控制反應溫度,保障裂解反應的質量,而且實現(xiàn)了裂解氣的再利用,節(jié)約了能源成本。對出料設備及密封端結構進行優(yōu)化,保證裂解反應的反應條件從而保證反應的質量,還降低了維修成本。雙旋流分離器大大提高了裂解氣與廢水的純度,充分體現(xiàn)了該行業(yè)健康發(fā)展、綠色發(fā)展的理念。

8 致謝

感謝國家重點研發(fā)計劃資助,課題編號:2018 Y FC1902602。