炭黑尾氣鍋爐氧化鋯分析儀改進方案探討法

周家兵,李偉,李慎永

(山東耐斯特炭黑有限公司,山東 東營 257506)

炭黑生產所使用的原料油系列中煤焦油、炭黑油、乙烯焦油等均含有硫離子,原料油在炭黑反應喉管段裂解反應時生成硫化氫和二氧化硫進入炭黑煙氣中,當這些含有硫離子氣體被送至尾氣鍋爐燃燒時會被氧化成三氧化硫,三氧化硫會與炭黑尾氣中的炭黑粉塵、空氣中的固態物質、炭黑煙氣中的其它金屬及非金屬離子凝結成固態物質,對氧化鋯分析儀導流管造成堵塞。同時炭黑尾氣中含有較高的水蒸氣(體積比40%),混合氣體物質流過導流管在氧化鋯的鋯頭附近冷卻形成明水,明水與固態物質混合同氧化鋯頭接觸,導致氧化鋯電動勢對地,致氧化鋯測量失敗。

通過對雙組份氧化鋯分析儀結構研究,以及對炭黑尾氣鍋爐工藝流程、介質內部流動動態等多方面分析,提出雙組份氧化鋯分析儀改造與安裝優化方案,提高雙組份氧化鋯分析儀使用壽命及測量穩定性。該方案起草與設計完成后與廠家工程師密切溝通稍作修改定稿,廠家按照最后主題思路進行完善設計制造,約一個月后發貨我方,我們擇機上線安裝調試投運,截止目前改造后產品在線安裝運行約一年,經過一年的使用驗證,效果良好,達到了預期效果,實現了雙組份氧化鋯分析儀測量精度要求以及可靠性保證。經過本次改造后該儀表系統運行使我公司75 t鍋爐安全可靠性得到提高,提升了鍋爐燃燒效率,降低了氮氧化物的產生量,降低了脫硝工藝的運行成本,達到鍋爐運行最大效益。

1 改造方案

1.1 改造前的現狀

炭黑尾氣含有可燃燒的H2,CH4、CO等物質,約占總體積含量的20%左右(干基),熱值在600~650 kcal/Nm3,被輸送到尾氣鍋爐燃燒,產生蒸汽發電或直接外供熱能。燃燒后成產物為CO2、H2O等無害氣體,尾氣經過脫硫脫硝處理后經大氣監測達標送入大氣排放。

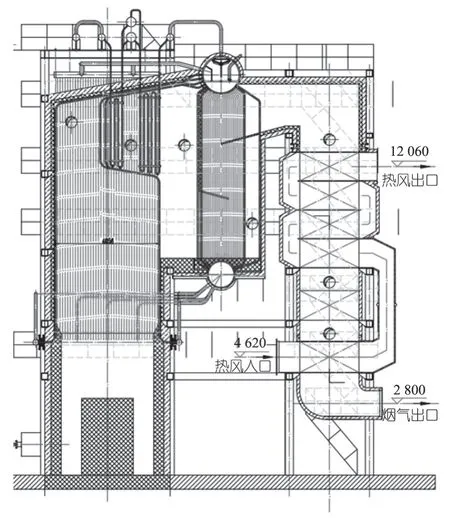

尾氣鍋爐通常采用雙鍋筒橫置式“Π”型設置,自然循環水管鍋爐系統,膜式水冷壁。尾部豎井與鍋爐爐膛之間布置上下鍋筒和對流管束。鍋爐蒸發量主要根據炭黑尾氣量大小以及尾氣熱值確定,出口蒸汽壓力根據各實際要求選擇。控制系統采用DCS控制系統實現連鎖與自動控制,工藝流程如圖1所示。

圖1 尾氣鍋爐工藝流程圖

上鍋筒安裝不少于2只彈簧式安全閥,過熱器出口集箱上安裝1只彈簧安全閥,上鍋筒安裝雙色液位計,石英管液位計,兩只電接點液位計,兩套雙室平衡式水位計監視汽包液位,檢測控制鍋爐給水流量以及控制閥、減溫水流量以及控制閥、尾氣流量、空氣流量監測與控制閥,以及必要的安保控制系統等;在過熱器、爐膛、集氣集箱、省煤器進出口、空氣預熱器進出口等均安裝溫度測點。

在燃燒過程中,為了提供合適的燃燒空氣量滿足充分燃燒、達到最佳的燃燒效率,公司選用三套氧化鋯分析儀在線監測鍋爐燃燒后的氧含量,控制燃燒效果,其中兩套分布在2+2燒嘴后部(俗稱高溫區400℃),檢測燃燒后氧含量;一套用在煙氣經過空冷后部(俗稱低溫區)檢測混合氣體氧含量,判斷燃燒混合后煙氣含氧量,判斷燃燒狀況以及爐膛空氣預熱器運行狀況。另采購一套(氧含量+CO)雙組份分析儀安裝在引風機進口處,此處壓力為真空狀態,監測鍋爐出口煙氣氧含量以及CO含量,起到檢測鍋爐運行情況以及真空狀態后部泄漏情況,實現節能、低氮、安全燃燒作用。DCS流程PID截圖如圖2所示。

圖2 DCS流程PID截圖

1.2 改造前存在的問題

在75 t鍋爐上,共采用3臺氧化鋯分析儀,1臺雙組份分析儀,3臺氧化鋯分析儀產自深圳市朗弘科技有限公司,雙組份分析儀為蘇州蘭煉富士儀表有限公司產品。

深圳朗弘兩臺氧化鋯分析儀安裝在鍋爐上級省煤器進口處,運行溫度為400 ℃左右,水平安裝,運行良好;第三臺安裝在引風機出口管道上,運行溫度150 ℃,垂直安裝,運行良好。

蘭煉富士雙組份氧化鋯分析儀安裝位置在引風機進口,水平安裝,運行溫度為170 ℃。

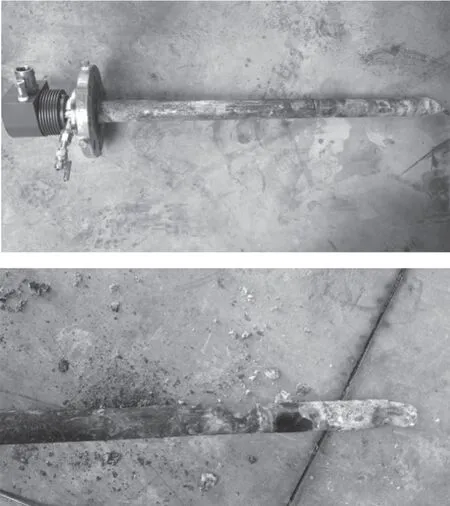

雙組份氧化鋯分析儀在系統投產后運行約2個月左右出現示值與朗弘分析儀顯示值明顯差異,隨著時間的延長,雙組份氧化鋯分析儀不再正常顯示數值并提示報警。下線后發現整根導流管從傳感器到導流管被分三段:保溫段、爐磚段、介質接觸段(圖3)。

圖3 氧化鋯分析儀探頭下線狀況

通過分析認為存在以下異常:

(1)整個導流管外壁有結晶,與介質接觸導流管末端最嚴重,結晶堵塞部分導流管進口;

(2)導流管內部有結晶附著,但不嚴重;

(3)拆卸后氧化鋯探頭有明顯的積水,見圖3。

1.2.1 原因分析

炭黑生產原料油中含微量有機或無機硫,在燃燒及裂解過程中部分生成硫化氫或二氧化硫進入炭黑尾氣,尾氣被輸送至鍋爐燃燒后,硫化氫及二氧化硫被氧化成了三氧化硫,二氧化硫、三氧化硫遇水及金屬離子產生亞硫酸與硫酸及其鹽。亞硫酸、硫酸對設備、管道造成腐蝕,部分硫酸鹽或亞硫酸鹽蒸汽通過導流管凝結成固體附著在傳感器上,同時導流管導流煙氣將水蒸氣帶入氧化鋯探頭處并遇冷冷凝出明水(氧化鋯探頭位置在爐膛外部,運行溫度在60 ℃左右,如果溫度低于60 ℃電加熱輔助加熱),由于酸性液體導電率高,對氧化鋯探頭測量信號對地造成短路,致使測量產生誤差,直至無法測量。

1.3 改善措施

(1)提升雙組份分析儀探頭部位運行溫度,減少結晶物附著,延長導流管的長度,將導流管長度從0.8 m延長到1.5 m,在爐膛燃燒后的廢氣經過換熱器、省煤器、空氣預熱器等換熱后,大部分密度重的物質順著鍋爐爐壁流動,特別是雜質會在爐壁聚集。延長導流管后能避開爐壁附近雜質聚集區,同時能夠攝取較高溫度的煙氣,提高進入導流管后部儀表探頭測量部位運行溫度,降低凝結水產生的幾率;同時延長導流管的長度的第二個目的如下:鍋爐內部煙氣流速越往中間位置流速越高,壓頭越高,則煙氣進入導流管的速度大,進入儀表探頭部位煙氣量大,流速越高,溫度也高,克服了冷凝有明水的弊病。

(2)加大導流管直徑:從目前的DN50調整為DN75,增大煙氣在測量管中流量與流速,克服低流速廢氣產生冷凝水凝結幾率,降低或解決蒸汽不冷凝的問題。

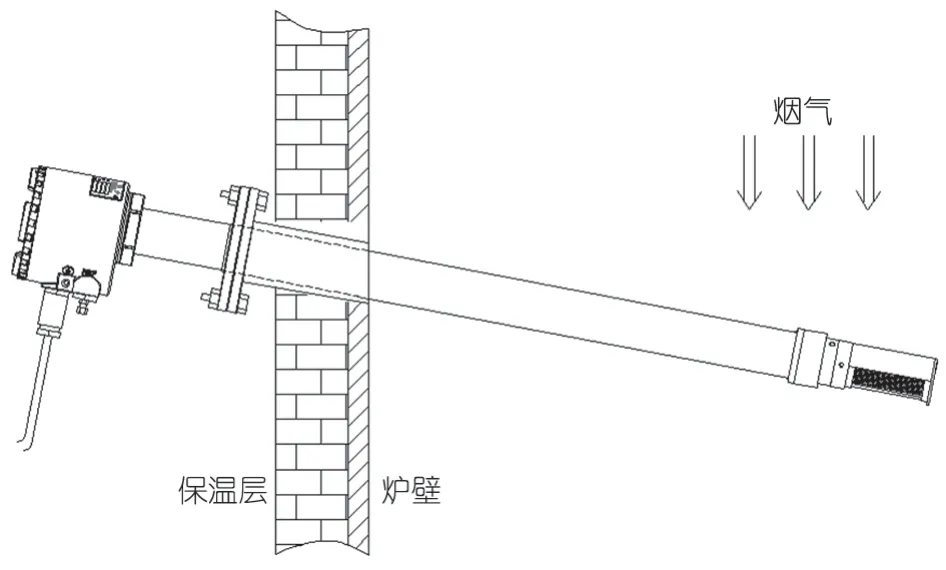

(3) 修改安裝方式:調整安裝角度,原先安裝規范要求水平或者垂直安裝,由于鍋爐安裝位置只能水平安裝,存在冷凝水后不能及時排出造成冷凝水集聚,改造后新安裝方法是傾斜安裝且與爐壁成30°的夾角,如果存在冷凝水則因為重力原因自行流淌排出,解決冷凝水聚集問題。

(4) 在導流管進口處增設過濾網:在導流管進口加過濾網,過濾明顯的固體物質不進入導流管。

改進后的安裝圖,見圖4。

圖4 改進后的氧化鋯安裝圖

1.4 改造的效果

整個改造思路均結合生產工藝以及工藝介質運行特點進行,非常有行業特點,廠家在選型時往往是采用通用原則進行設計與選型,沒有對具體運行環境做深入有針對性的設計,經過近一年的運行目前該儀表運行穩定,與深圳朗弘氧化鋯分析儀參數有對比性,儀表運行良好,達到了預期的效果。

2 結論

分析此次出現異常的原因,我們認為有如下幾點:

(1)儀表廠家在儀表制造選型時未完全根據提供的技術規范書要求,也未結合使用單位的工況條件以至于儀表無法長時間正常工作。

(2)儀表廠家不熟悉炭黑生產工藝的特點,不了解炭黑尾氣鍋爐的工況及炭黑尾氣的特性。

(3)儀表生產廠家未考慮利用使用方介質運行溫度,僅通過電加熱器實現探頭運行溫度。

通用改進的措施與建議:

(1)加長、加粗導流管,有效地將爐膛內高溫煙氣導入導流管,減少水蒸氣的凝聚,也減少了固體凝結物聚集。

(2)導流管口處增設過濾網,防止固體異物及凝結物進入導流管。

(3)導流管設計時讓被測氣體流經測量探頭后一段距離(10 cm)可直接取消,越短越好,無需加工與進氣管一樣長(本案未做改進)。

(4)傾斜安裝讓存在的明水自流流出。

(5)有針對性對于介質抗腐蝕性選型。

本文是經驗介紹,也是拋磚引玉,我們通過以上的改進措施,極大地改進了原雙組份分析儀設計方案,修正該儀表在炭黑行業尾氣鍋爐中應用,也為同行業提供經驗分享,通過與廠家緊密協作,發揮各自專業優勢,生產出符合不同使用條件下的儀表,提升儀表的使用壽命以及測量準確性。

3 經濟效益和社會效益

(1)通過對我公司雙組份氧化鋯分析儀的設計改進,提高了儀表測量準確性,保證該測點在該位置正常測量,確保鍋爐各參數正常運行。

(2)通過改進能夠幫助儀表生產企業在將來的產品選型以及設計制造上提供合作思路,甲乙方合作打造經典產品。

(3)解決炭黑行業尾氣鍋爐氧化鋯(雙組份)分析儀選型與制作的思路,促進行業進步。

(4)正確的測量數據能夠指導生產工藝人員正確生產,達到在保證氮氧化物合格前提下最優化生產運行,節約能源以及二次脫銷流程產生的費用,提升工廠的經濟效益。

(5)優化燃燒,降低氮氧化物產生,維護大氣質量,為綠色環保做出貢獻。