高頻感應淬火45鋼強度與硬化層深度的微磁無損檢測

董海江,劉秀成,何存富,吳 斌

(北京工業大學材料與制造學部,北京 100124)

0 引 言

汽車減振器連桿等承載鋼質桿類零件表面一般具有感應淬火硬化層[1]。為控制產品質量和優化工藝過程,需采用拉伸試驗測定材料的屈服強度和抗拉強度[2],通過維氏硬度計測定硬化層深度[3]。這些傳統測試方法均是有損的,僅適用于抽檢而難以實現在線檢測。

鋼質桿類零件具有鐵磁性,對其進行周期磁化過程中,可以檢測到多種與微觀結構相關的宏觀磁特性曲線[4]以及微磁信號,例如:磁巴克豪森噪聲(magnetic Barkhausen noise,MBN)[5]、增量磁導率(incremental permeability,IP)等。大量研究表明微磁信號與宏觀力學指標(強度、硬度、硬化層深度等)間存在良好的相關性,由此發展出力學指標的微磁無損檢測方法[6-8]。例如:WOLTER等[8-9]將開發的3MA-Ⅱ型微磁檢測儀器成功應用于IF鋼強度指標的微磁定量預測,模型預測的均方根誤差小于8 MPa。LI等[10]通過提取增量磁導率信號的特征參數,實現了冷軋鋼板屈服強度的定量表征。但他們并沒有研究多類指標(強度和硬化層深度)的同步預測問題。吳斌等[11]綜合切向磁場強度、磁滯回線和磁巴克豪森噪聲的多項特征磁參量,建立了鋼桿表面淬硬層深度的多元線性回歸預測模型,預測平均誤差僅為3.87%。但他們采用的閉環式磁路體積龐大,傳感器與試件的磁路耦合易受圓柱試件外徑波動影響,對微磁信號的檢測質量有待提升。

綜合來看,當前的研究主要針對單類指標(強度或硬化層深度)進行微磁定量檢測,針對兩類指標同步進行定量預測的研究尚未見報道。本文采用具有開放式磁路的傳感器,通過夾具和傳感器內置的預緊彈簧可以保證磁路與試件表面的良好耦合,獲得高質量的微磁信號。通過實驗測試具有不同硬化層深度鋼桿的強度指標,研究利用微磁方法實現了高頻感應淬火45鋼桿兩類力學指標(屈服和抗拉強度、硬化層深度)的無損定量檢測。

1 微磁檢測系統與原理

1.1 檢測系統

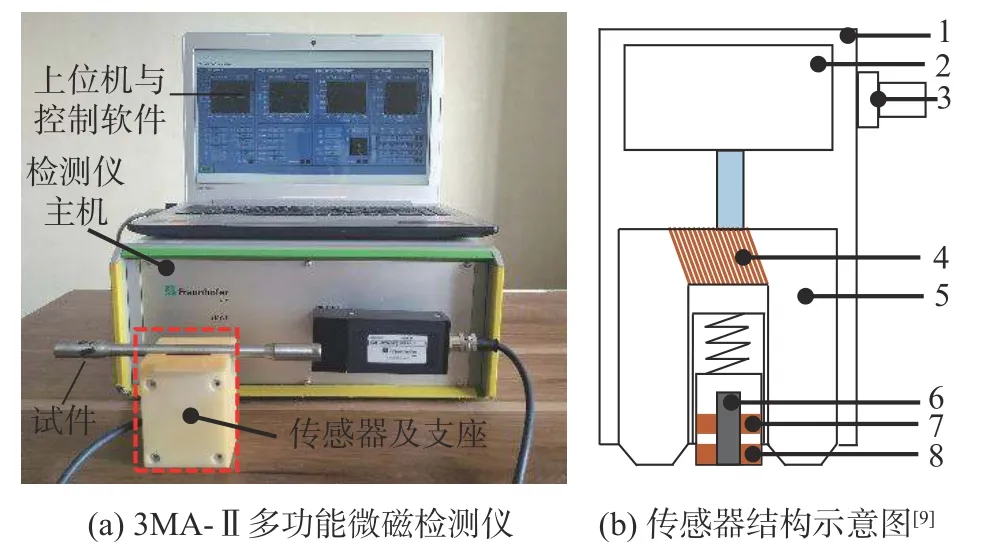

采用圖1所示的德國弗勞恩霍夫無損檢測研究所研制的3MA-Ⅱ型微磁檢測儀開展實驗。該儀器由檢測儀主機、傳感器、上位機與控制軟件組成。

圖1 檢測系統

檢測時,傳感器的U型磁軛與待測試件表面緊密貼合。勵磁線圈和激發線圈中同時通入低、高頻正弦電流,在磁軛底端形成疊加周期交變磁場對試件進行磁化。試件磁化過程中,接收線圈和霍爾元件采集特征磁信號,通過分離和解調方法得到磁巴克豪森噪聲、切向磁場強度和增量磁導率等信號。

1.2 檢測原理

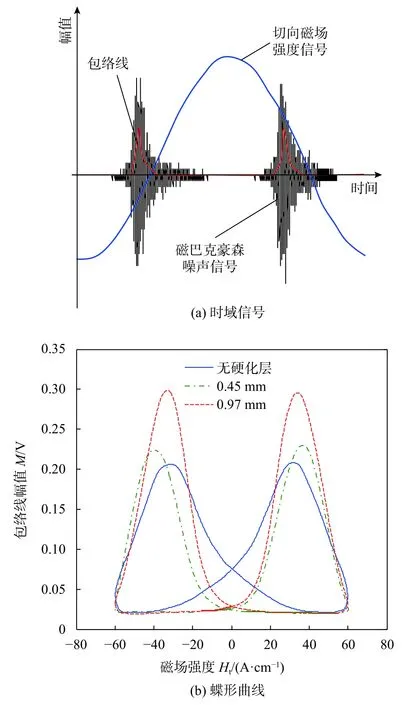

在低頻外加磁場反向過程,鐵磁性材料內部將出現磁疇翻轉。磁疇翻轉受微觀結構的釘扎作用而呈現不連續性(稱作巴克豪森跳變),誘發系列脈沖磁場信號,可被材料表面的電感線圈接收,形成的電壓即為磁巴克豪森噪聲信號(圖2(a))。MBN信號特征與晶粒尺寸、析出物等相關[12],可以間接反映材料的宏觀力學性能。一般地,可從圖2(a)原始信號波形及圖2(b)的蝶形曲線(幅值的包絡線隨切向磁場強度Ht的變化規律)中提取7項MBN的特征參量,其具體含義見表1。

圖2 典型磁巴克豪森噪聲信號

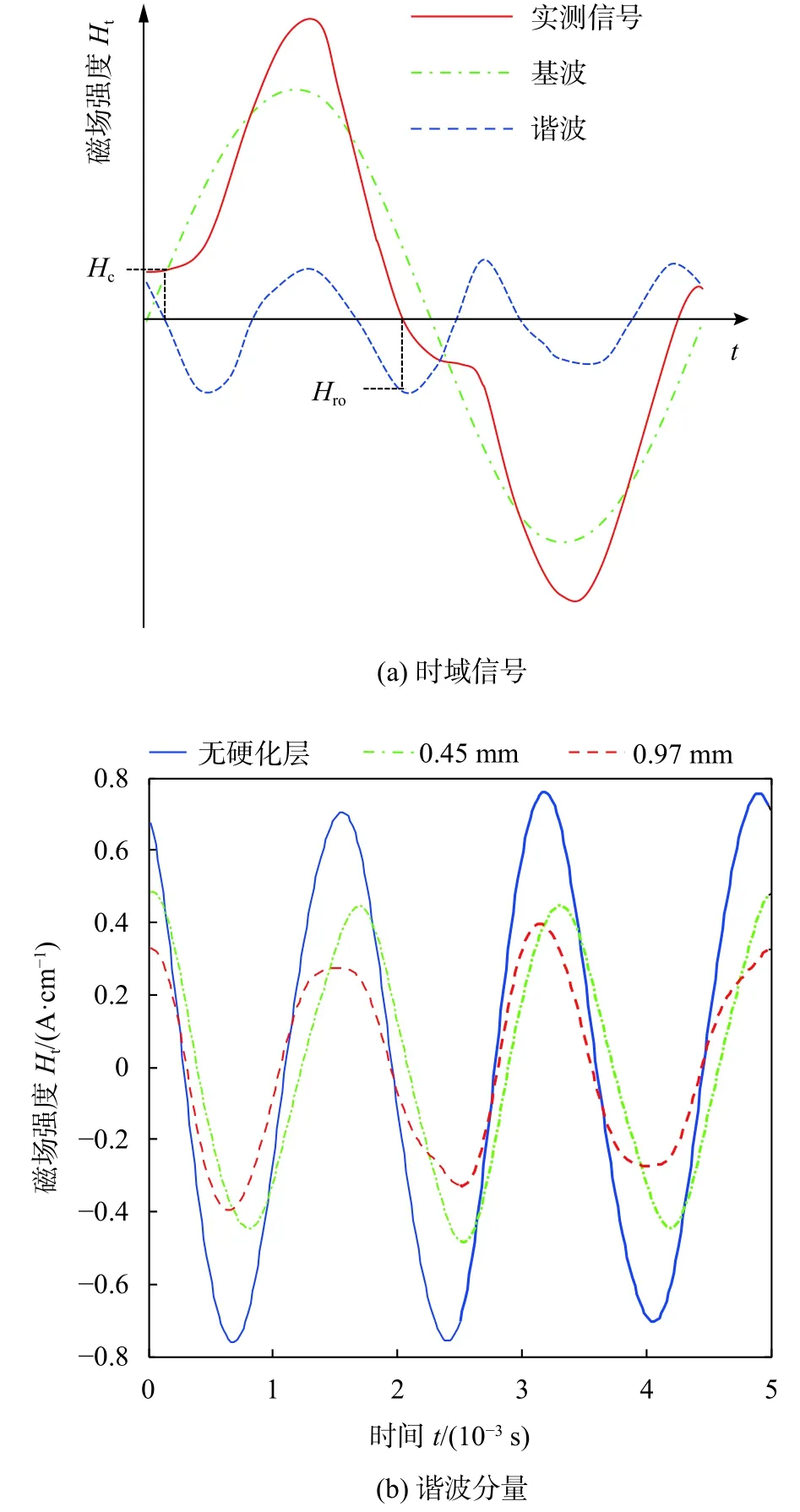

鐵磁性材料的磁滯特性也與微觀結構相關。相比外加的正弦磁場,霍爾傳感器測量得到的材料表面切向磁場強度信號(圖3(a))受磁滯特性影響而出現諧波失真。由于諧波失真間接與材料微觀結構相關,也可以通過測量諧波失真程度間接反映材料宏觀力學性能的變化。切向磁場強度信號特征主要從基波、諧波時域波形(圖3(b))及幅值譜中提取,具體的11項特征參量符號及物理含義可從表1中查詢獲得。

圖3 典型切向磁場強度信號

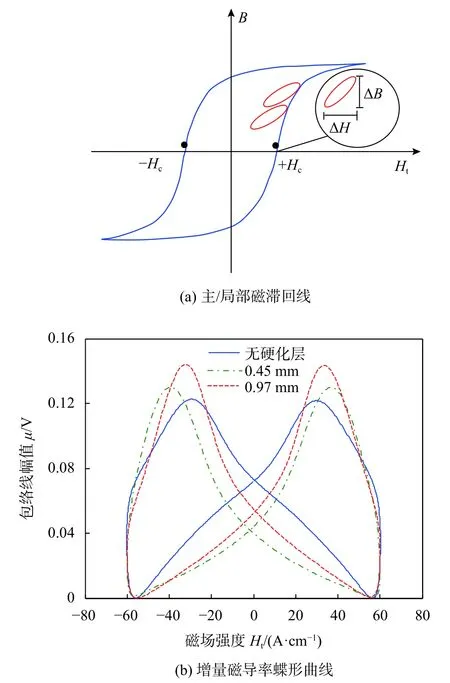

在低頻磁化周期過程中,利用激發線圈提供高頻增量磁場可以在試件中形成渦流(圖4(a)),此時接收線圈感應的電壓信號反映了不同磁化狀態下材料的磁導率信息。一般地,將從感應電壓信號中解調得到的阻抗虛部隨切向磁場強度的變化規律以增量磁導率蝶形曲線(圖4(b))進行描述。表1中給出了共計7項增量磁導率蝶形曲線的特征參量。

圖4 典型增量磁導率蝶形曲線

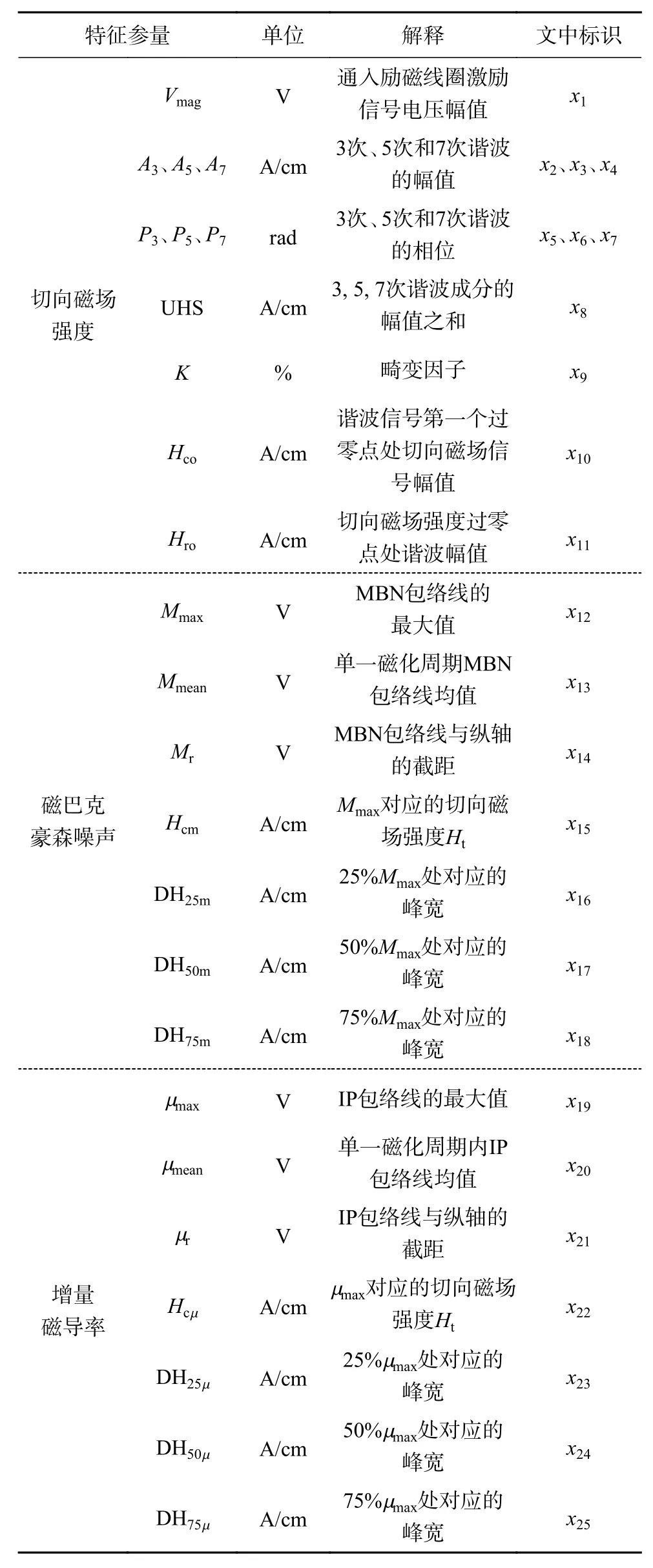

表1 磁學檢測常用特征參量表

2 試件制備

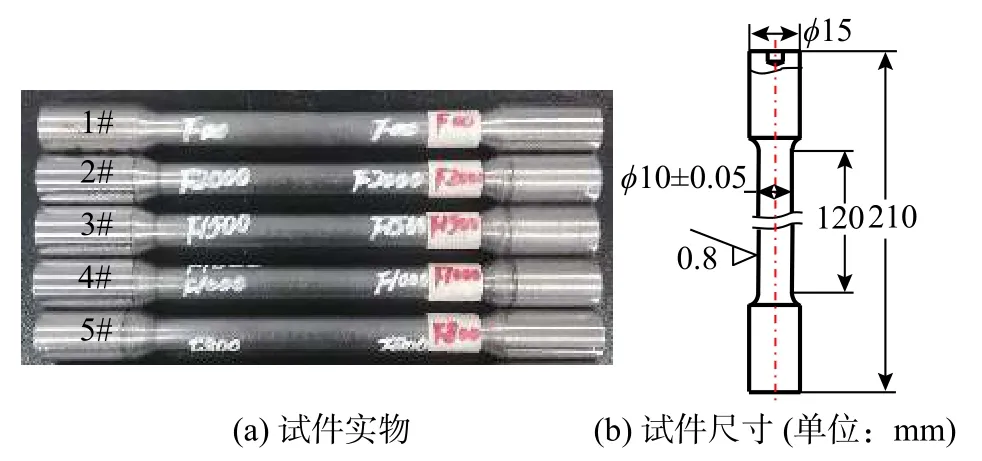

選取同一批次的45鋼桿,加工得到圖5所示的5根圓棒拉伸試件,平行段直徑為10 mm,長度為120 mm。對試件進行編號,其中1#試件不進行熱處理,編號2#~5#試件進行高頻感應淬火處理。調整感應線圈移動速度,使試件表面形成的硬化層深度依照試件編號2#~5#逐次增大。開展微磁信號檢測前,先后使用120目和600目砂紙對表面進行打磨,去除熱處理過程中試件表面的薄氧化層。

圖5 試件實物及尺寸

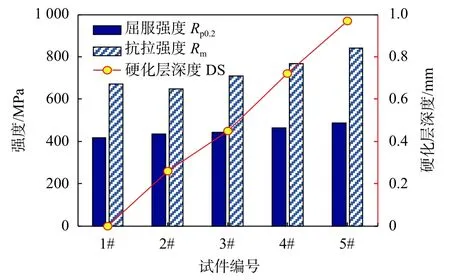

在完成微磁信號檢測之后,根據國標GB/T 228.1—2010 《金屬材料 拉伸試驗 第1部分:室溫試驗方法》對圓棒試件進行拉伸試驗,測得試件的屈服強度與抗拉強度,結果如圖6所示。從遠離斷口區域的標距段進行圓環切割,制備成金相試樣,在金相顯微鏡下的觀察結果(圖7)可見:淬硬處理后圓棒表面出現硬化層(馬氏體為主),芯部組織以鐵素體為主。按照國標GB/T 5617—2005《鋼的感應淬火或火焰淬火后有效硬化層深度的測定》進行硬化層深度檢驗,測定編號2#~5#試件中有效硬化層深度分別為DS2=0.26 mm、DS3=0.45 mm、DS4=0.72 mm和DS5=0.97 mm。相比鐵素體而言,馬氏體的強度明顯提高。因此,隨著硬化層深度的增加,圓棒的屈服強度與抗拉強度值逐步增長。

圖6 試件的屈服/抗拉強度與硬化層深度

圖7 試件硬化層深度和微觀組織

3 微磁檢測結果

將圓棒試件放置于圖1所示的3D打印支座,使得內嵌于支座的傳感器磁軛及磁信號測量組件底面與圓棒中間段相接觸,先后轉動圓棒試件,傳感器測試圓棒同一圓周的2個不同位置。在每個測試位置共重復采集10組數據。

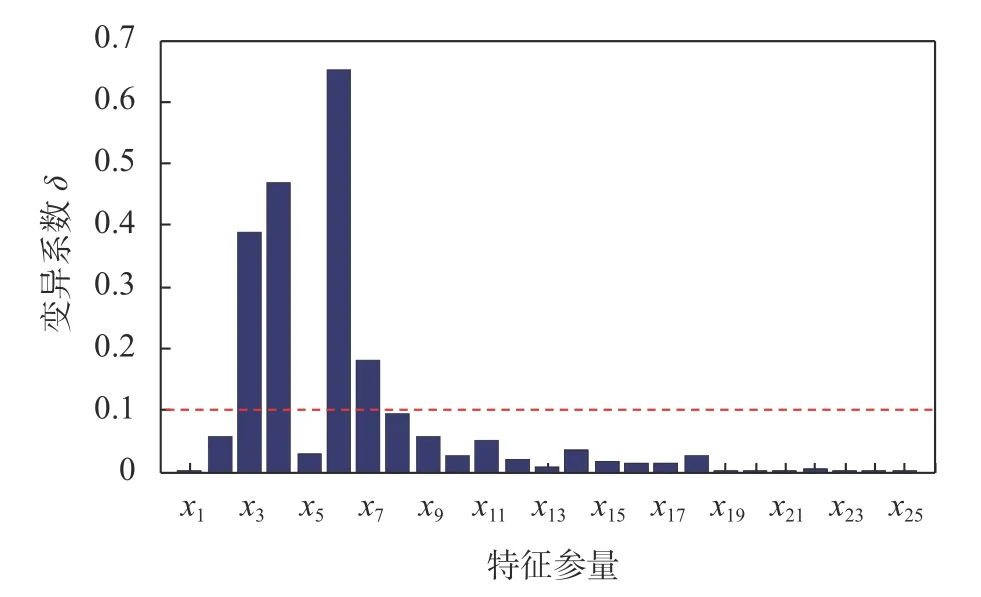

首先,對25項微磁參量重復測量數據質量進行分析。利用采集的10組數據,統計各微磁參量的變異系數δ=σ(式中σ為標準差,為平均值)。圖8給出了25項微磁參量的變異系數統計結果,其中x3、x4、x6、x7對應的δ值偏大(δ>10%),即重復測試數據的離散程度偏高,不適于后續定量分析。

圖8 3#試件各特征參量的變異系數

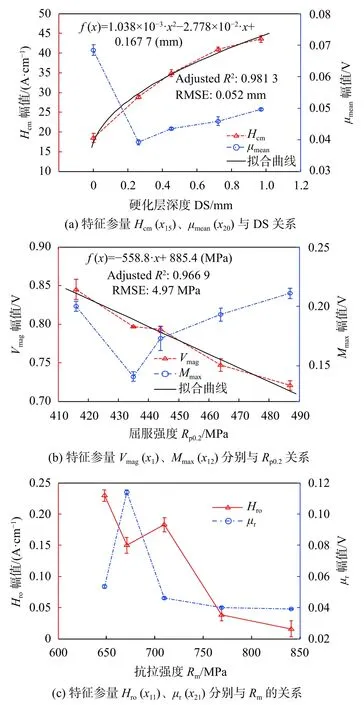

進行微磁參量初步篩選后,分析剩余微磁參量隨硬化層深度DS、屈服強度Rp0.2、抗拉強度Rm的變化趨勢。圖9給出了典型的分析結果,可以看出:參量Hcm隨硬化層深度DS增加而呈現上升趨勢(圖9(a)),這與表層鐵素體逐步相變為馬氏體相吻合。圖9(b)和圖9(c)所示結果則顯示:參量Vmag與屈服強度Rp0.2以及參量Hro與抗拉強度Rm間均呈現典型的負相關。

圖9 典型特征參量隨力學性能指標變化趨勢

4 分析與討論

4.1 相關性分析

圖9所示結果表明,特定微磁參量與分析的力學指標間可能近似線性相關。為此,采用皮爾遜相關系數分析方法,統計篩選得到21個微磁參量與3項力學指標的相關性。計算時,將同一位置獲取的10組測量結果進行平均,它們與各力學指標間的皮爾遜相關系數統計結果如圖10所示。

圖10 特征參量與DS、Rp0.2、Rm的相關系數

大部分微磁參量與3項力學指標之間呈負相關且相關系數高于0.6,表明微磁參量與力學指標強相關。x1與Rp0.2的相關系數高于0.97,兩者間呈現良好的線性依賴關系,圖9(b)中線性擬合方程進一步表明了該關系。x11與Rm也具有較高的相關系數(高于0.92),兩者間呈現近似線性關系(圖9(c))。特征參量x15和x22與3項力學指標均呈正相關,其中x15與DS相關系數高于0.97,線性擬合確定系數R2=0.93;但進一步分析發現,二者更近似拋物線關系,其二次擬合方程R2高于0.98,見圖9(a)。

4.2 多元線性回歸分析

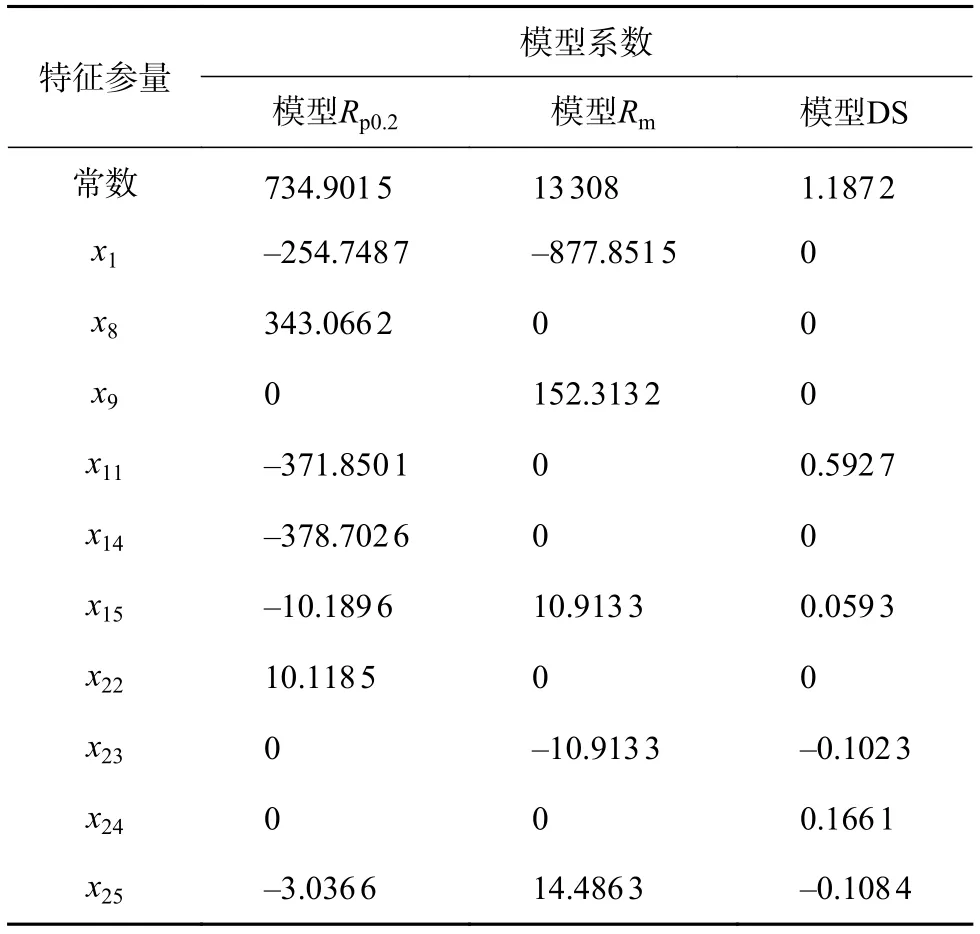

選取相關系數高于0.6的微磁參量作為自變量,力學指標(屈服強度Rp0.2、抗拉強度Rm和硬化層深度DS)作為因變量,構建多元線性回歸模型。針對實驗測試數據,采用逐步回歸算法對模型進行訓練,最終模型使用的微磁參量及其權重系數值見表2。

表2 多元線性回歸模型結果

利用以上3個多元線性回歸模型分別對Rp0.2、Rm和DS預測,結果如圖11所示。

圖11 多元線性回歸模型結果

結果顯示,針對3個力學指標的預測,得到的多元線性回歸模型包含的微磁參量存在差別,反映了不同微磁參量敏感的力學指標并不一致。建立的面向屈服強度、抗拉強度和硬化層深度的3個預測模型均具有較高的精度,它們的預測數據與實際數據的線性相關系數均大于0.99,預測結果的均方根誤差分別為0.64 MPa、1.42 MPa和9 μm。

5 結束語

本文利用多項微磁參量對高頻感應淬火45鋼試件的屈服強度、抗拉強度和硬化層深度進行無損定量檢測,得到以下結論:

1)大部分微磁參量對力學指標(屈服/抗拉強度、硬化層深度)變化較敏感,皮爾遜相關系數分析結果顯示兩者間呈現強相關性。

2)個別微磁參量與力學指標間存在良好線性關系,比如x1與屈服強度及x15與硬化層深度相關系數高達0.97,x11與抗拉強度相關系數高于0.92。

3)基于多元線性回歸模型,微磁方法可以對高頻感應淬火45鋼試件的屈服強度、抗拉強度和硬化層深度進行無損定量預測。