基于某超超臨界汽輪機組中壓切向渦流冷卻研究

張曉丹, 鐘主海, 周帥

(東方電氣集團東方汽輪機有限公司, 四川德陽, 618000)

1 前言

隨著科學技術的進步和材料科學的發展, 超超臨界汽輪機的主蒸汽溫度和再熱蒸汽溫度呈增加趨勢, 部件的蒸汽冷卻技術目前已成為超超臨界汽輪機驗證和生產的關鍵技術之一[1]。 進口參數的提高對相關部件的耐高溫性能提出了更高要求,部分高溫部件未能有效冷卻降溫, 可能會對汽輪機的可靠穩定工作, 壽命等產生影響。

目前比較常見的冷卻結構進汽口都采用了隔離高溫蒸汽的裝置, 延緩蒸汽與轉子的接觸。 在引入冷卻蒸汽時, 采用的方式不同, 但原理近乎相同, 都是采用低溫蒸汽與轉子接觸, 帶走轉子表面熱量, 從而降低溫度, 減少熱應力。 切向渦流技術冷卻是直接從主流中分流一部分蒸汽, 無需引入新的冷卻蒸汽, 結構相對簡單, 冷卻后的蒸汽可以繼續流回主流通道做功, 提高了利用效率。 采用引入冷卻蒸汽, 結構相對復雜, 有一定能耗損失, 優點在于冷卻效果穩定。另外, 可以通過調節外部閥門的流量來控制轉子表面的溫度[2]。

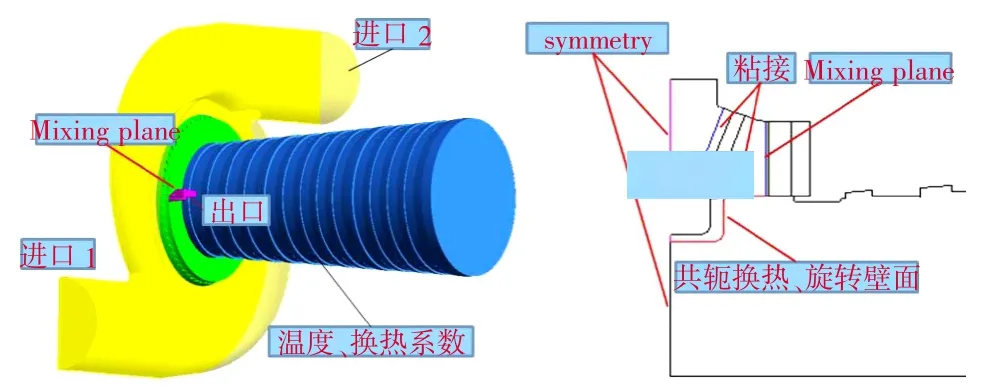

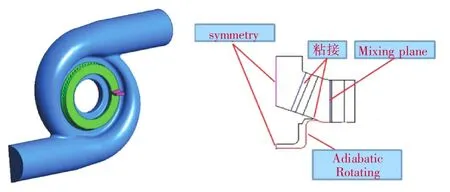

本文研究的冷卻結構為中壓缸斜置靜葉隔離結構結合切向渦流冷卻技術[3],具體結構見圖1。 切向渦流冷卻是指在中壓進口段的中間體部分開設數個切向冷卻孔, 利用渦流原理, 中壓再熱蒸汽進入冷卻管后形成高速切向流動, 汽體的熱能轉換為動能后, 溫度下降, 從而起到冷卻中壓轉子的作用。

圖1 斜置導葉隔離結合切向渦流冷卻技術示意圖

基于東方某超超臨界機組中壓缸, 開展切向渦流冷卻技術的研究。 首先采用完整模型(包括通流部分流體域及轉子部分固體域)進行共軛換熱計算, 了解流體域及轉子內部的溫度分布情況, 以便指導工程設計中的轉子強度校核。 然后對比分析簡化模型(不含轉子固體域)能否滿足下一步研究影響冷卻效果因素的要求; 最后進行冷卻孔的數量、 形狀和直徑等對冷卻效果影響規律的研究,最終得出結論, 以便指導工程設計。

2 采用共軛換熱技術進行切向渦流冷卻研究

2.1 模型介紹

本節基于完整模型 (模型包括進汽腔室、 第1級整圈靜葉通道、 單個動葉通道、 切向渦流冷卻通道、 冷卻腔室等流體域及轉子部分固體域), 采用共軛換熱技術, 進行有、 無冷卻孔對轉子內部溫度場影響的對比分析。

方案 1 切向布置 4 個 Φ20 mm 的冷卻孔, 見圖2, 方案2 無冷卻孔。 計算是基于中壓雙分流結構, 因此兩方案均采用一半的模型進行計算, 邊界條件設置見圖3, 其中轉子中間與冷卻腔室接觸的部分設為共軛換熱, 轉子其余與通流接觸的部分設定為溫度、 換熱系數邊界條件。

圖2 方案1 冷卻孔布置示意圖

圖3 兩方案邊界條件設置

2.2 計算結果

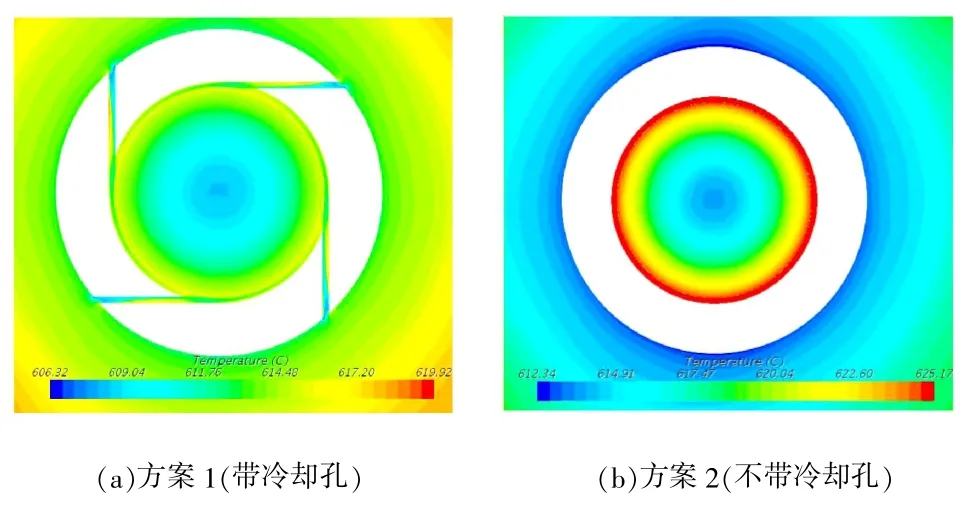

基于以上模型設置進行了全三維共軛換熱計算, 兩方案沿軸向截面的溫度分布見圖4。 從圖中可以看出, 冷卻腔室內冷卻氣體吹入的位置最低溫度約為611 ℃, 轉子表面溫度約為615 ℃, 而不帶冷卻孔的轉子表面溫度超過再熱蒸汽溫度,甚至達到了625 ℃。 帶冷卻孔的轉子表面溫度比不帶冷卻孔的有明顯降低, 主要是因為以下兩點:(1)冷卻汽體進入降低了局部區域流體的溫度, 從而降低轉子表面溫度; (2)冷卻汽流進入可使冷卻槽內的流體流動起來, 帶走轉子旋轉摩擦生成的熱量; 相反地, 不帶冷卻孔時, 冷卻槽內的流體無法流動, 轉子旋轉摩擦生成的熱量在冷卻槽內聚集, 溫度上升, 甚至超過再熱蒸汽溫度。 從圖中還可以看出, 帶冷卻孔時, 冷卻汽流進入的部位溫度最低, 越靠近冷卻槽出口溫度越高。

圖4 溫度場對比

圖5 為研究區域沿周向的溫度分布云圖, 從圖中可以看出不帶冷卻孔時轉子中心溫度約為615℃, 帶冷卻孔時轉子中心溫度約為609 ℃, 有明顯下降。 從圖5(a)可以看出帶冷卻孔時, 冷卻氣體對轉子的冷卻效果沿周向方向逐漸減弱。

圖5 冷卻腔室及轉子區域沿周向的溫度分布

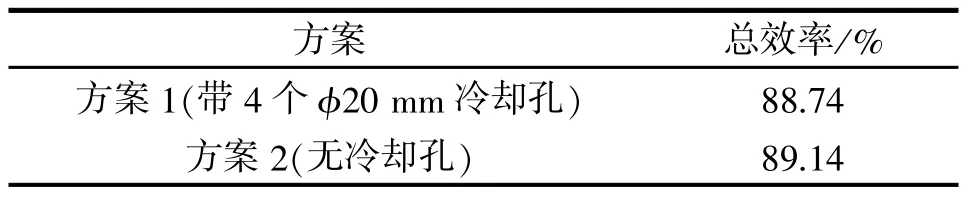

表1 為兩方案級效率的對比情況, 可以看出,冷卻孔對級效率有一定影響, 主要是帶有冷卻孔的有一部分流體要通過冷卻孔流入轉子表面冷卻槽, 然后又在第1 級動葉前匯入主流, 這部分流體對下游動葉有一定擾動, 導致級效率下降。

表1 兩方案級效率對比

綜上, 切向冷卻孔對轉子表面及內部均有明顯的冷卻作用, 雖然對第1 級的級效率有0.4%的影響, 但對整缸效率的影響較小。 接下來需要研究不同影響因素對冷卻效果及級效率的影響規律。

3 冷卻效果影響因素的研究

3.1 簡化模型驗證

由于需要研究的影響因素較多, 導致計算的方案也較多, 基于完整模型進行共軛換熱計算會花費很多時間, 因此驗證簡化模型(不含轉子固體域)能否滿足接下來研究的需求。 簡化模型周向帶4 個 φ20 mm 冷卻孔, 邊界條件設置見圖 6, 轉子表面冷卻腔室與轉子的接觸面設為絕熱邊界條件。

圖6 簡化模型邊界條件設置

圖7 為簡化模型與完整模型溫度場對比情況,從圖中可以看出, 轉子表面冷卻腔室內的溫度絕對值有少許偏差, 但分布規律基本一致。 對比不同冷卻孔參數帶來的冷卻效果變化相對值時, 基于簡化模型進行研究是可以滿足要求的。

圖7 簡化模型與完整模型計算結果對比

3.2 冷卻孔數量研究

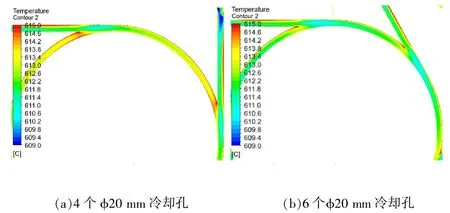

本節基于上述簡化模型對冷卻孔數量對冷卻效果和氣動性能的影響進行研究, 文中設置了2個方案: 周向平均分布4 個或6 個φ20 mm 冷卻孔。 圖8 為不同冷卻孔數量時沿軸面截面溫度分布情況, 從中可以看出, 冷卻孔從4 個增加到6個, 冷卻腔室內低溫區域變大 (見圖中紅色圈所示), 溫度整體有一定下降。 冷卻孔數量增多, 整體面積增大, 進入低溫冷卻流體增多, 對冷卻腔室的影響范圍增大。

圖8 不同冷卻孔數量時, 沿軸向截面溫度分布情況

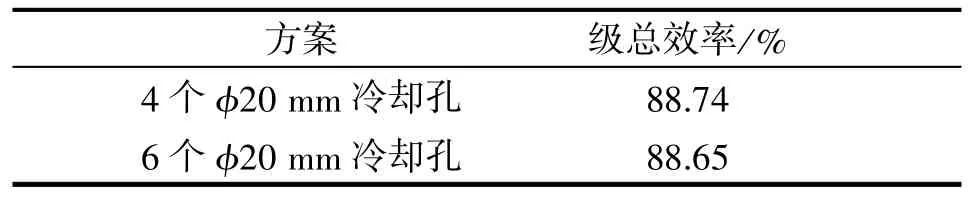

圖9 為不同冷卻孔數量時, 沿周向溫度分布情況。 從圖中可以看出, 冷卻孔數量增加, 冷卻腔室內溫度分布更加均勻, 冷卻孔吹出的冷卻氣體沿周向的影響范圍更廣, 從而影響到轉子表面溫度分布。 表2 為不同冷卻孔數量對級效率的影響, 可以看出冷卻孔數量從4 個增加到6 個時,級效率降低了0.09%。

圖9 不同冷卻孔數量時, 沿周向溫度分布情況

表2 不同冷卻孔數量對級效率的影響

3.3 冷卻孔形狀研究

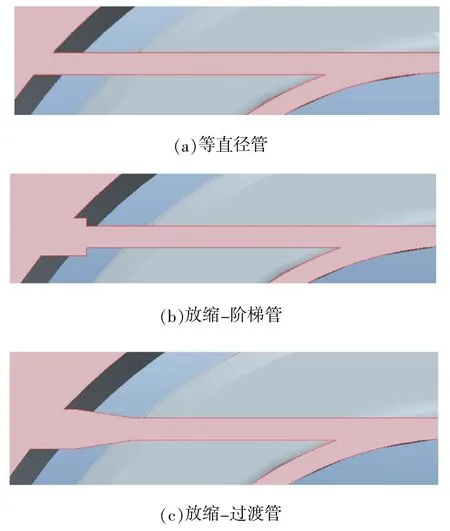

基于文獻[2]中的結論, 縮放型冷卻孔冷卻效果最差, 本文僅對等直徑管和放縮管進行了研究,其中放縮管又分階梯和過渡2 種形狀, 見圖10,本節計算均為周向平均分布6 個φ20 mm 冷卻孔。

圖10 冷卻管形狀

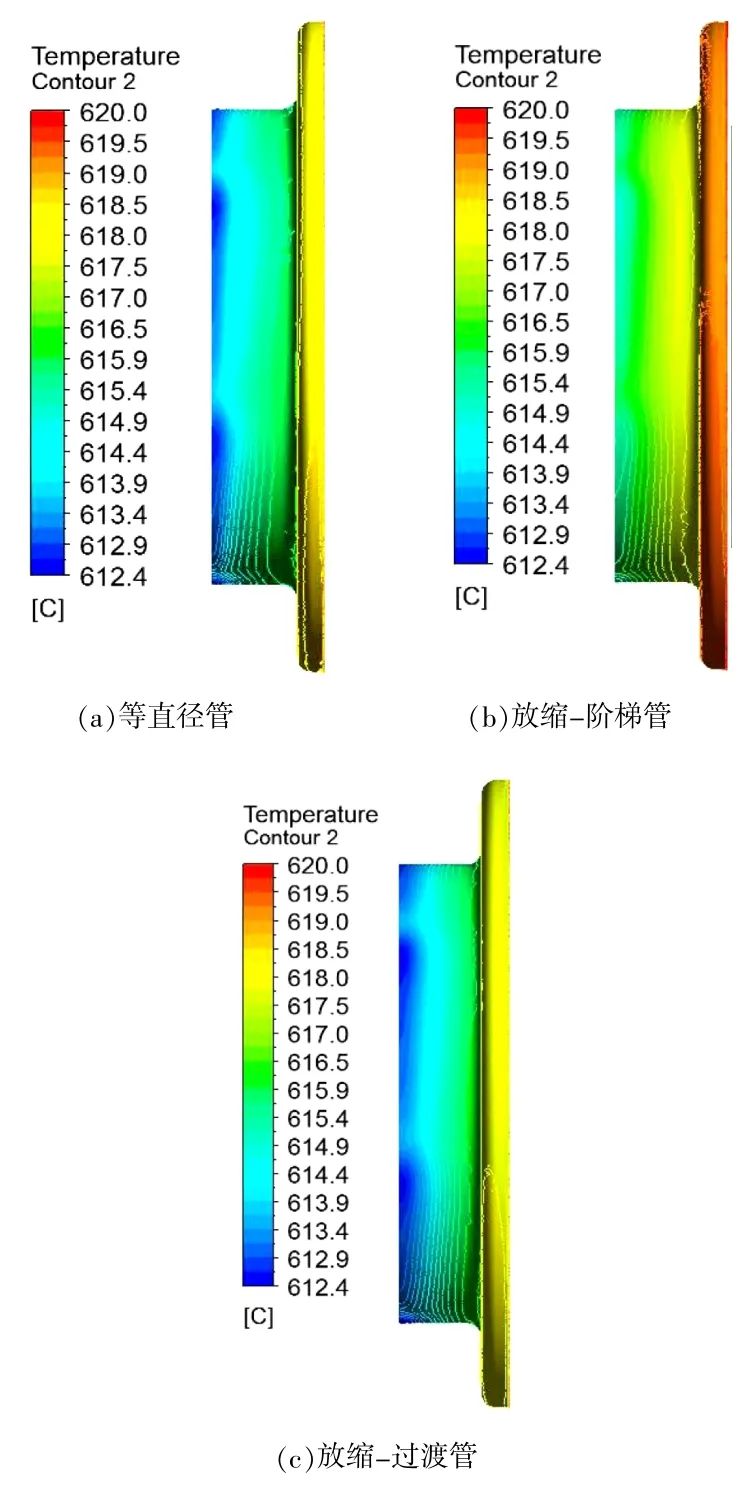

圖11 為不同形狀冷卻孔軸向截面的溫度分布, 從圖中可以看出放縮-階梯管在冷卻腔室內的溫度明顯比另外2 種形狀要高, 而等直徑管和放縮-過渡管在冷卻腔室內的溫度分布基本一致, 從圖12 轉子表面溫度分布也可以得出這一結論。

圖11 不同形狀冷卻孔軸向截面的溫度分布

圖12 不同形狀冷卻孔轉子表面溫度分布

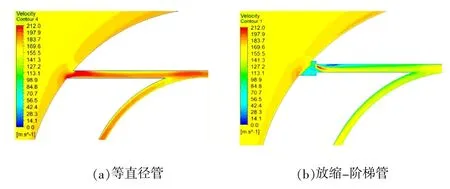

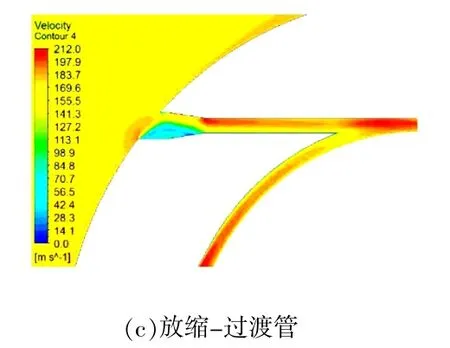

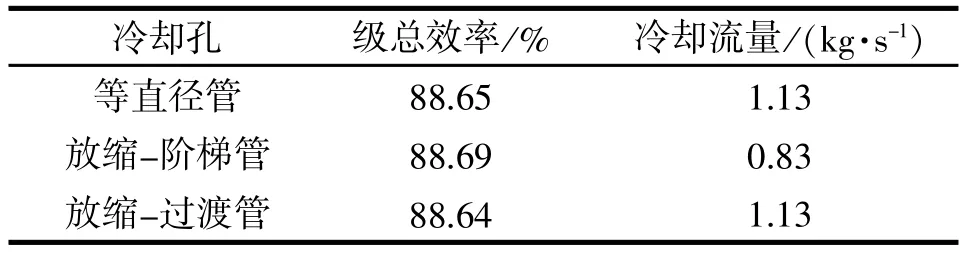

統計3 種形狀冷卻孔內流速變化分布情況,見圖13。 從圖中可以看出, 等直徑管和放縮-過渡管2 個方案冷卻孔出口的流速基本一致, 結合切向渦流冷卻的原理, 可以印證圖11 和圖12 的結論。 而放縮-階梯管在管徑變化處出現了很明顯的漩渦, 阻止蒸汽進入冷卻管。 從表3 也可以看出等直徑和放縮-過渡2 種形狀的冷卻管在出口面積相同的前提下冷卻流量相同, 冷卻效果也基本一致, 而放縮-階梯管由于管內漩渦的產生導致進入冷卻管的蒸汽量減小, 冷卻效果變差。 另外,由于等直徑管和放縮-過渡管通過的冷卻流量相同, 其對級效率的影響也基本一致。

圖13 不同形狀冷卻孔內流速分布

表3 不同形狀冷卻孔級效率和冷卻流量

3.4 冷卻孔直徑研究

本節對冷卻孔直徑對冷卻效果和級效率的影響展開研究, 模型基于周向平均分布6 個等直徑冷卻管, 不同的直徑方案為 φ15 mm, φ20 mm,φ30 mm。

圖14 為不同冷卻孔直徑方案軸向截面的溫度分布, 從圖中可以看出隨著冷卻孔直徑的增加,冷卻腔室內溫度整體下降明顯, 而且低溫區域的范圍更廣。 冷卻腔室內的溫度會影響轉子表面的溫度分布, 如圖15 所示, 轉子表面溫度分布呈現同樣的規律。 φ30 mm 冷卻孔轉子表面溫度比φ15 mm 冷卻孔轉子表面溫度整體下降4~6 ℃。

圖14 不同冷卻孔直徑方案軸向截面的溫度分布

圖15 不同冷卻孔直徑方案轉子表面的溫度分布

表4 為不同冷卻孔直徑對級效率和冷卻流量的影響, 從表中可以看出, 冷卻孔直徑增加, 級效率下降, 冷卻流量增加。 冷卻效果很大程度上取決于冷卻流量大小, 冷卻流量與冷卻孔總面積成正比。

表4 不同冷卻孔直徑方案級效率和冷卻流量

通過以上研究可以發現, 冷卻管形狀對冷卻效果的影響較小, 但要保證冷卻管內部不能有直徑突變, 以免產生漩渦, 阻止冷卻蒸汽進入, 導致冷卻效果變差。 而冷卻孔數量和直徑都直接改變了冷卻孔的總面積, 從而改變冷卻流量, 對冷卻效果有明顯影響。 但增加冷卻孔數量和直徑都會導致級效率下降。

4 結論

本文最后基于簡化模型進行冷卻效果影響因素的研究, 并得出如下結論:

(1)周向布置的冷卻孔數量增加, 冷卻孔流量增多, 冷卻效果增強, 同時沿周向的溫度分布更加均勻, 但同時級效率相應有所下降;

(2)等直徑管和放縮-過渡管在出口管徑面積相同的前提下, 冷卻效果和對氣動性能的影響均保持一致, 但放縮-階梯管由于管內直徑的突變,導致漩渦的產生, 使得冷卻效果明顯變差;

(3)隨著冷卻孔直徑的增加, 冷卻流量增加,冷卻效果明顯增強, 但同時級效率也相應降低。

因此在實際設計時, 要結合轉子強度校核工作, 綜合確定冷卻孔的具體參數。