喇嘛甸油田北西塊地區集中監控系統應用研究

李晶

大慶油田有限責任公司第六采油廠規劃設計研究所

自動化集中監控系統是油田現代化管理中的重要組成部分[1],通過多種形式的聯合監控實現對油田站庫的管理。隨著大慶油田數字化智能系統建設的發展,站場自動控制水平達到了較高的程度,具備了集中控制的條件,但受傳統管理模式和管理理念的影響,依托高自動化系統的集中控制建設模式一直發展較為緩慢[2]。近兩年來,開始探索使用采用集中管理、集中控制模式的建設模式。該管理模式提高了各站庫多崗位的工作效率,同時降低了油田的運行成本。

1 區塊建設現狀

喇嘛甸油田位于大慶長垣最北端,是一個受構造控制的層狀砂巖氣頂油藏。目前,處于水、聚兩驅并存開發階段,建有較為完善的油、氣、水、電、道路等工程,油田北西塊區域內有各種已建站所共36 座,隸屬大慶油田有限責任公司第六采油廠第二油礦管轄。

該區塊目前共設有前線生產小隊11 個,員工總數737 人,管轄各類站庫29 座,計量間和配水間103 座,油水井共計1 667 口。生產小隊的小隊點與礦辦機關辦公區合并建設,前線站庫未設小隊綜合值班室,為適應前線的生產和管理需求,僅在站內設有中心崗值班室和站外系統的巡井班。

2 集中監控系統建設

2.1 總體規劃

大慶油田站場建設長期以來一直采用分崗建設、分崗管理的模式[3]。為適應數字化、智能化油田建設的需要,近年來,在采油六廠北區塊站場自動控制系統中開始采取集中管理、集中控制的建設模式,對提高管理水平、降低生產成本起到了顯著作用,集中管理、集中控制的建設模式將逐漸成為站場建設的主流方式[4]。集中控制模式的優越性在于:①崗位合并,減少管理人員,降低管理成本;②減少管理環節,提高管理效率;③有利于實現油田控制自動化、信息化[5];④可為未來數字化油田的建設提供可靠基礎。

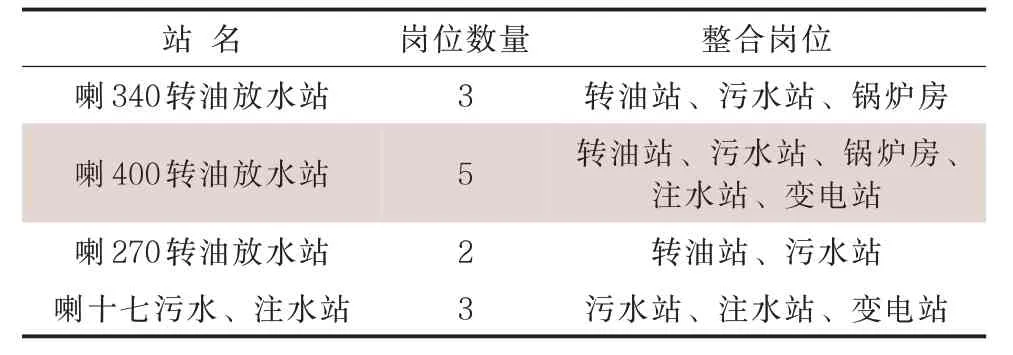

根據第二油礦的建設情況,共建有站庫36座,其中符合崗位優化設計要求(兩崗或兩崗以上站庫)的站共4 座,分別為喇340 轉油放水站、喇400 轉油放水站、喇270 轉油放水站和喇十七污水、注水站。第六采油廠第二油礦聯合站崗位明細如表1 所示。

表1 第二油礦聯合站崗位明細Tab.1 Job list of multi-purpose station in No.2 Oil Department

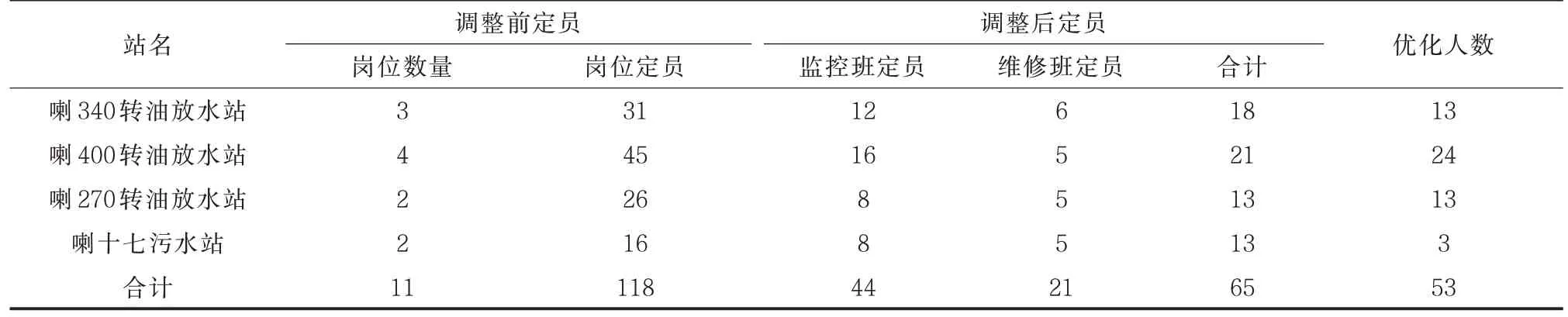

為貫徹大慶油田公司關于數字化油田管理的要求,為油田大中型站場試驗完善多崗合一、集中監控的管理模式提供參考依據,對第六采油廠第二油礦大型站庫實施“集中監控、無人值守”的生產管理模式。通過信息技術與工業生產的融合,緊緊圍繞生產運行管理,提高生產操作每個單元的自動化監測程度,保證生產持續、穩定、高效運行[6];并根據生產管理特點,按流程建立勞動組織架構,優化一線員工布局,實現優化生產管理流程、實施精細化管理的目標。集中監控系統改造完成之后,可節省崗位定員,優化崗位職責[7],各站庫改造前后對比如表2 所示。

表2 第二油礦集中監控改造前后定員對比Tab.2 Staff number comparison before and after centralized monitoring and reconstruction in No.2 Oil Department

2.2 中控室建設方案

根據合崗設計、集中管理的要求,將第六采油廠第二油礦長期以來因分崗設計配套建設的化驗室、配電室、值班室、小隊點、巡井班等輔助性廠房與集中控制室整合建設,既起到了集中管理、集中控制的目的,又整合了輔助生產廠房,減少了占地。

2.3 變電所集中監控方案

第二油礦共有6 座變電所,分別是喇五變電所、喇七變電所、喇十一變電所、喇400 變電所、喇二變電所、喇十七變電所,由于變電所的生產管理、生產操作、數據傳輸等方面特殊性,在多崗位站所集中監控中對變電所統一新建中控室,實行專業化管理,即在電力大隊新建變電所中控室1 座,統一管理第二油礦地區6 座變電所,預計崗位人員由目前60 人減少至20 人。

2.4 自控系統建設方案

在站內設置中央控制室和操作員站。其中各中央控制室均采用先進、可靠的單體可編程邏輯控制器(PLC)系統。該系統由處理器和相應的輸入/輸出(I/O)模塊組成,通過對各站工藝參數的監控,保證實現工藝生產監控要求。操作員站設置2套,其中一套兼工程師站,執行系統及設備的組態/編程(離線、在線)、調試、修改、測試、裝載和系統管理。操作員站可與服務器進行通信,讀取數據進行畫面顯示、控制操作、報警響應、報表打印等,服務器具有數據采集、數據存儲、記錄報警、歷史數據記錄、網絡通信管理、安全管理等功能[8]。

各站內設有交換機,信號傳輸到各站控制系統,上傳信號遵循現場總線控制技術與工業以太網(Ethernet/IP)協議,通過各站光口交換機轉換成光信號,由場區光纖環網傳輸到中央控制室,最終由服務器進行數據采集[9]。各站可以通過組態構成各種功能畫面,借助于這些畫面可以完成對生產過程監視及控制。控制系統可以實現全站參數總貌顯示,包括各個回路的運轉情況,正常操作值或給定值、高于或低于操作值的偏差,以及儀表工作狀態[10]。

2.5 電視監控系統建設方案

由于采取集中控制,中央控制室離現場較遠,為了安全、方便管理,需要設計電視監控系統,在室內及室外重點區域、站場入口、周界設置視頻監控前端設備。室外監控前端設備采用紅外高速球型網絡攝像機,室內采用高速球型網絡攝像機或槍式網絡攝像機。根據站場防爆區劃分,部分前端設備需采用防爆設備,防爆等級不低于ExdⅡBT4。

3 集中監控系統應用

根據以上建議方案,針對喇嘛甸油田北西塊可實現集中監控的4 座站庫進行改造,以實現集中監控的目的。

3.1 喇340 轉油放水站

喇340 轉油放水站包括轉油站、污水處理站、鍋爐房各1 座。1988 年投產至今,未進行過大規模的改造,僅在2002年對污水站的工藝進行了改造。

建設方案為:喇340 轉油放水站的轉油站、污水站和鍋爐房值班室合并建設,充分利舊污水站、鍋爐站已建儀表及控制系統,并按集中監控要求新設置轉油崗自控儀表,其監控信號通過控制系統引入控制室,值班人員集中對全站監控。設中央控制室1 間,與其他輔助廠房合并建設。估算投資為1 087.5 萬元。

3.2 喇400 轉油放水站

喇400 轉油放水站投產于1999 年10 月,站內共設有轉油站、污水站、鍋爐站、注水站、變電站等5 個崗位。主要擔負原油外輸、來液污水處理等任務。

建設方案為:喇400 轉油放水站的轉油站、污水站、鍋爐站、注水站值班室合并建設,充分利舊污水站、轉油站已建儀表控制系統,并按集中監控要求新建注水站、鍋爐站自控系統,其監控信號通過控制系統引入新建控制室,值班人員集中對全站監控。設中央控制室1 間,與其他輔助廠房合并建設。估算投資為837.75 萬元。

3.3 喇270 轉油放水站

喇270 轉油放水站位于北西塊二區,2010 年6月竣工投產,隸屬于喇二聯集輸系統,設有轉油站和污水站各1 座。擔負著喇嘛甸南部45 口抽油機和219 口螺桿泵井摻水、熱洗、集輸任務。

建設方案為:喇270 轉油放水站的轉油站、污水站值班室合并建設,其監控信號通過控制系統引入新建控制室,值班人員集中對全站監控。投資估算為579.76 萬元。

3.4 喇十七污水、注水站

喇十七污水、注水站于1993 年10 月12 日建成投產,位于第六采油廠第二油礦喇二聯北1 km處,與460 中轉站相鄰,占地面積4 000 km2。設有注水站、污水站和變電站各1 座。

建設方案為:喇十七污水站、注水站值班室合并建設,新建注水站集中控制系統1 套,其監控信號通過控制系統引入新建控制室,值班人員集中對全站監控,并設中央控制室1 間。投資估算為557.06 萬元。

4 效益分析

4.1 經濟效益

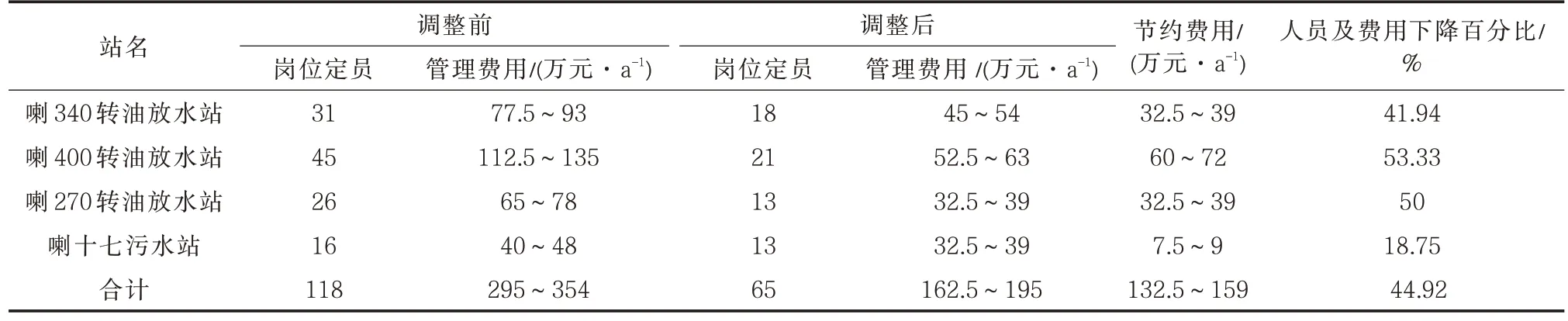

根據生產管理特點,集中監控系統改造完成之后,可節省崗位員工人數為:調整前崗位數量共計11 個,崗位定員共計118 人;集中監控合崗管理之后,崗位定員為65 人,優化人數53 人。按照《大慶油田有限責任公司2021 年經濟評價方法及參數選取標準》中規定,生產服務及工程類項目管理費一般為2.5~3 萬元/人·a,預計節省人員管理費用共計132.5~159 萬元/a,人員及管理費用下降44.92%。改造前后費用對比如表3 所示。

表3 站庫集中監控改造前后費用對比Tab.3 Comparison of expenses before and after centralized monitoring and reconstruction of stations and storehouses

4.2 社會效益

應用集中監控系統后,對油田生產運行提出了“精細化管理”要求,強調以管理提高生產能力。管理人員能夠在控制值班室迅速完成數據采集和全面分析,并做到“人未到,故障除”,實現對設備的遠程監控管理。值班人員和崗位的縮減不但能夠節約費用,還從根本上實現崗位信息化操作,滿足油田數字化的發展趨勢。集中監控系統的建立可為安全生產和節能降耗提供強有力保障。

5 結論及建議

(1)油田老站應用集中監控系統,應充分利舊現有崗位的控制系統,并對其進行完善,針對未采用控制系統的崗位,建議新建獨立控制系統,再將監控信號傳送到集中監控室。

(2)喇嘛甸油田共建設有變電所23 座,應統一考慮進行集中控制、無人值守改造,并將集中監控室設立在電力大隊附近。

(3)按照“集中監控、集中管理”的原則,下一步將開展北東塊、北北塊、南中塊地區的應用研究,為喇嘛甸油田全面實現集中監控打下基礎。