機械免壓井壓裂防噴橋塞現場應用

張洋(大慶油田有限責任公司采油工程研究院)

1 現狀

A 油田經過多年開發,先后經歷了快速上產階段、高產穩產階段,逐步呈現出開采能力降低,后備資源潛力不足的問題,靠尋找新的資源實現持續穩產的難度越來越大[1-4],因此,為提高開采效果保障穩產,實現油水井間的有效驅替,2000 年之后,逐步加大了油水壓裂井的施工量,統計近三年的各類壓裂井數均超過350 口,占總井數的6%以上,取得了較好的開發效果。一般的,在壓裂后為順利下入生產管柱,需要放噴降壓后施工,放噴一般需要1~5 天,造成措施后不能及時投入生產,對產量造成影響。除此以外,放噴也容易造成環境污染,不利于安全環保管理。

2 壓裂防噴橋塞技術

當井內壓力較高時,作業隊需要采用清水或壓井液壓井,待井內壓力平衡后再下完井管柱,但這也存在一定問題[5-7]:首先無論是采用清水還是調配的壓井液需要調配罐車與泵車到井場施工,占用作業時間,且涉及較高的費用支出;其次,壓井液進入地層容易造成堵塞,影響后續開發,反排液處理復雜容易誘發環保問題。

針對以上問題,應用了一種機械免壓井防噴橋塞(Y425/DS-114-120/35-FX)。防噴工具見圖1。橋塞由上接頭、扶正機構、錨定機構、封隔機構和下接頭等部件組成,工作參數見表1。

表1 工作參數

工作原理:工具下井時,將其置于管柱下端,通過旋轉管柱傳遞扭矩,錨定機構上的卡塊張開,卡住套管內壁實現工具錨定;然后上提管柱,促使膠筒張開并緊貼于套管內壁,分隔上下液流,實現密封。需要起出封隔器時,下專用打撈工具正旋管柱對扣上提提出。

工具坐封和解封工藝流程如下:

1)坐封:上提管柱0.5 m,邊緩慢上提邊正旋管柱,直到轉不動管柱為止。扭矩大于750 N·m,封隔器錨定。需要探井時,管柱下放,懸重減少,表明工具錨定。

2)丟手:開套管閥門,緩慢上提管柱,超過懸重80~100 kN,封隔器坐封,繼續緩慢上提管柱,管柱懸重恢復到原懸重,表明封隔器丟手。套管不返液,說明工具密封完成。

3) 解封:接好正洗井管線,打開套管閘門,700 型泵車小排量正洗井,洗通后再加大排量,直到井內積砂洗凈為止。洗井時打撈工具位于魚頂以上2 m,正洗井沖洗魚頂干凈后,邊緩慢下放管柱邊洗井,觀察泵車壓力表,泵壓突然上升,表明打撈工具已經進入魚腔;繼續下放管柱,懸重減少后上提管柱,懸重增加,表明打撈工具已撈到魚頂,上提起出井下管柱[8-9];若懸重減少后上提管柱打撈工具沒能撈到魚頂,上提管柱再正洗井,洗凈魚頂上積砂后再打撈,直到打撈工具撈到魚頂[10]。

3 現場應用

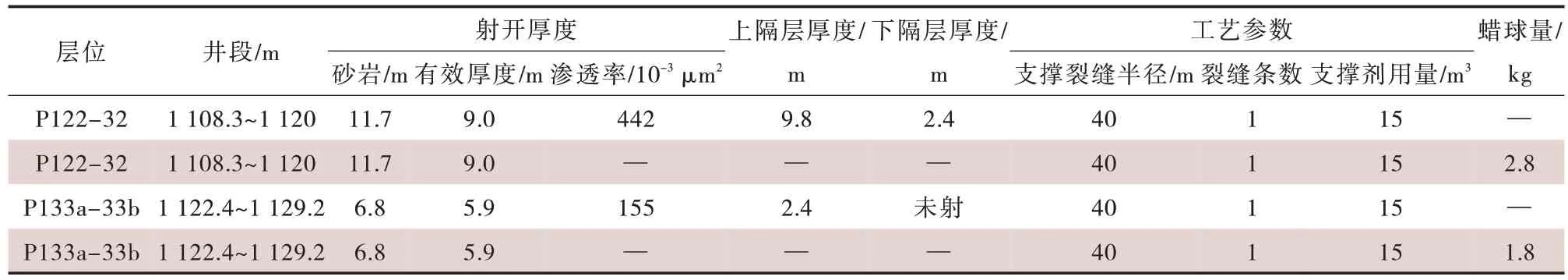

為了驗證該壓裂防噴橋塞的適應性,現場對5個井次壓裂后丟手和解封進行了試驗,現場觀測坐封、丟手、解封均成功,效果良好。以某壓裂措施井為例,壓裂層段和工藝參數見表2,該井采用多裂縫壓裂技術,壓裂層段為1 108.3~1 129.2 m,包 含 1 108.3~1 120 m 和 1 122.4~1 129.2 m 兩個 卡段,用封隔器卡開,每個卡段開兩條水平縫。

表2 壓裂層段工藝參數

壓裂時,在地面連接下井管柱時將防噴器直接安置在管柱下端,隨壓裂管柱一起下井壓裂+防噴管柱圖見圖2,壓裂完成2 層2 縫, 壓裂成功后,先起出一部分油管,然后按照技術要求釋放壓裂橋塞,下放壓裂管柱拉力表懸重表指示為零,此時橋塞丟手成功,橋塞坐封于射孔井段以上。隨后起出另外一部分油管,及全部下井工具。

圖2 壓裂+防噴管柱

在沖砂和丈量核實地面桿管情況后,下完井生產管柱,完井管柱見圖3。將管柱串下入至935.77 m撈住壓裂橋塞,上提橋塞解封,最后安裝采油樹及下入活塞和抽油桿進行完井,根據現場要求進行開井生產。

圖3 完井管柱

應用該壓裂防噴橋塞后,從起壓裂管柱到完井管柱全部下入僅用時不到1 天,大大縮短了投產時間,以一般放噴需要3 天計,作業隊搬家、立井架、施工按1~2 天計,每口井至少可提前投產4 天。

截至目前現場已推廣應用30 口井,壓裂投產周期縮短按4 天計,累計多產油合計712 t,油價按照2 101 元/t 計,折合經濟效益150.02 萬元。

4 結論

1)措施井在壓力施工后,井內壓力較高,需要放噴后上提施工管柱,不能及時投入生產,對產量造成影響。應用防噴橋塞(Y425/DS-114-120/35-FX)可實現不壓井施工,加快完井進度。

2)機械免壓井防噴橋塞采用錨定和坐封技術將下部承壓管柱丟手在井筒內并實現封隔液流的目的,上部壓裂工藝管柱可立即起出,有利于下口井及時施工。

3)現場應用該防噴技術后,30 口壓裂井投產周期縮短按4 天計,累計多產油712 t,折合經濟效益150.02 萬元,經濟效益顯著。