開啟固定閥球泄油式可泄油抽油泵的研究與應用

于海山 董乾虎 王亞軍 于國江

(1.大慶油田有限責任公司第八采油廠;2.中石化勝利石油工程有限公司測井公司)

抽油泵是原油舉升的重要井下工具,當抽油泵出現故障時需要將其從千米深的井筒中取出。此過程中,油管內存儲的大量原油會帶至地面,易造成環境污染和資源浪費[1-3]。現場主要采用防滲布圍擋和應用污油回收設備等環保施工措施,但成本投入大、效果不理想[4-6]。為實現原油不出井筒,從源頭減少污油產生量,試驗應用了井下泄油器,但出現了泄油孔密封漏失、泄油不完全、成本高等問題,如何用小成本的投入換來安全可靠的泄油技術,已經成為環保作業迫切需要解決的重大技術難題[7]。

因此,從抽油泵運行原理出發,進行了可泄油抽油泵的研制,通過雙固定閥設計,實現泵身不開孔泄油,并可以對現有抽油泵進行改裝,技術可靠、成本低廉,為低滲透油田清潔作業技術提供了井下技術參考[8-10]。

1 技術原理

1.1 結構組成

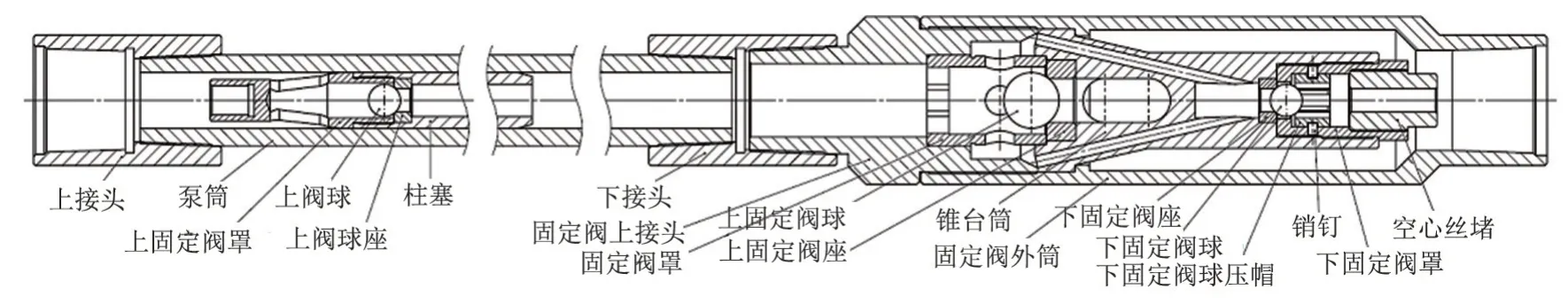

該抽油泵將固定閥總成部分采用雙固定閥球的錐臺式設計,分離進油通道與泄油通道,在起油管前通過實施油管正打壓操作,開啟錐臺筒下部固定閥球,實現原油完全泄出,達到原油不出井筒的目的。雙固定閥球錐臺型可泄油抽油泵結構見圖1。

圖1 雙固定閥球錐臺型可泄油抽油泵結構

1.2 工作原理

錐臺筒內上固定閥球控制抽油泵正常生產時的進油通道,正常開啟與坐封;下固定閥球坐封井下作業時的泄油通道,在井下作業起抽油桿操作后,利用水泥車對油管正打壓到一定壓力后開啟泄油。銷釘的剪斷壓力為25 MPa,當水泥車打壓壓力加上油管與油套環空壓力差達到25 MPa 時,銷釘剪斷,下固定閥座、下固定閥球、下固定閥球壓帽落到空心絲堵上,連通油套環空,油管內原油通過錐臺筒泄油通道、空心絲堵中心通道泄入井筒內,固定閥總成部分結構見圖2。

圖2 固定閥總成部分結構

1.3 技術特點

在設計上固定閥球可開啟泄油式抽油泵,針對井下作業過程中起油管原油帶出地面問題,設計可泄油抽油泵,將原油泄入井筒內不帶出井筒;針對現場試驗應用的井下泄油器無法完全泄油及泄油孔密封不嚴的問題,從固定閥球坐封的根源出發,設計了固定閥球可開啟泄油式抽油泵,解決無法泄油問題;創新設計了雙固定閥球錐臺型結構,通過開啟抽油泵下固定閥球實現完全泄油,并減少了添加井下泄油工具所帶來的成本問題。

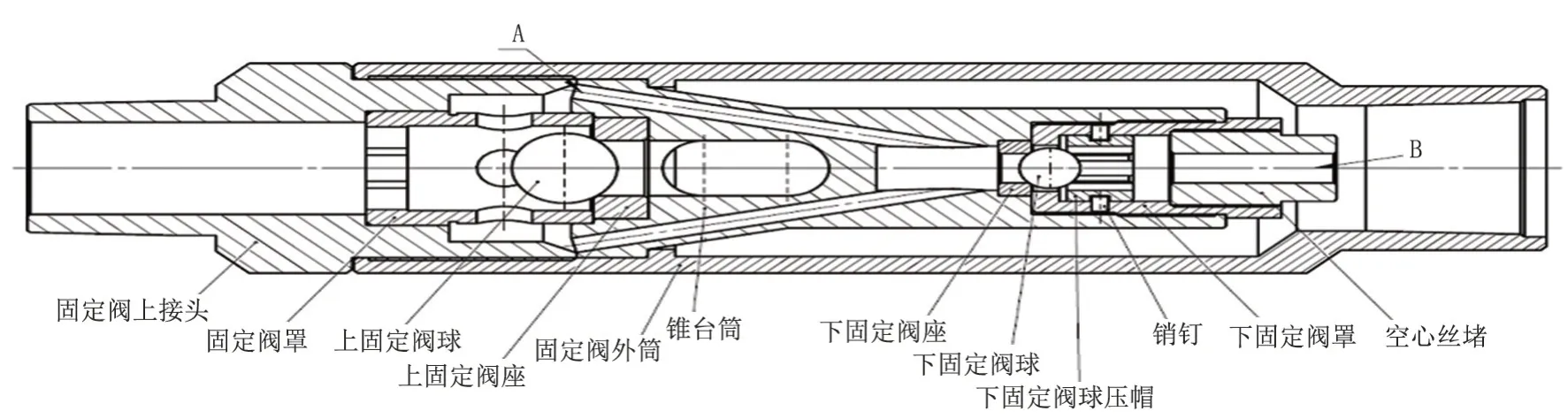

因此,固定閥球可開啟泄油式抽油泵與常規抽油泵相比,最突出的特點是通過開啟固定閥球泄油的雙固定閥球錐臺型結構,通過固定閥球坐封泄油通道,利用油管正打壓的方式開啟下部固定閥球實現完全泄油,兩種抽油泵固定閥部分對比見圖3。主要技術效果如下:抽油泵下部固定閥球在正常生產時,嚴密坐封錐臺筒泄油通道(A);井下作業時,錐臺筒內的銷釘在壓力達到25 MPa 壓力后,瞬間剪斷;原油完全泄出油管及泵筒。

圖3 兩種抽油泵固定閥部分對比

2 現場試驗應用

為測試錐臺筒內銷釘的剪斷壓力,進行了室內打壓試驗。將機加的錐臺型雙固定閥替換現有抽油泵的固定閥部分,完成固定閥球可開啟泄油式抽油泵改裝。對該可泄油抽油泵進行室內打壓試驗,在壓力達到25.1 MPa 壓力后,錐臺筒內的銷釘瞬間剪斷從而實現泄油,達到了設計要求。

固定閥球可開啟泄油式抽油泵室內試驗成功后,現場試驗應用了2 口井,應用后該抽油泵運行情況穩定。

對其中1 口井運行1 個月后,進行了開啟固定閥球泄油試驗。該井試驗前功圖正常,動液面1 103 m,沉沒度351 m。試驗過程中,在該井起出抽油桿及柱塞后,對油管正打壓19 MPa 后,坐封泄油通道的固定閥球開啟泄油,起油管過程中無污油帶出,起抽油泵時泵內無污油,實現了污油完全泄入井筒的目的。對油管正打壓19 MPa 才開啟下部坐封泄油通道的固定閥球,說明在停井過程中動液面有所上升,核算銷釘剪斷壓力在25 MPa左右。

現場試驗效果反映,該泵能夠實現原油完全泄入井筒內,平均單井少產生污油4.7 m3,節約罐車1臺班,節約作業時間5.5 h,節約防滲布760 元,節約處理費用3 750 元,節約費用總計6 810.6 元,具有環保施工、節約能源、降低勞動強度的意義。

3 結論

1) 該可泄油抽油泵通過雙固定閥錐臺型設計,將固定閥進油與泄油空間進行分離,可實現原油完全泄入井筒內的效果。

2)該可泄油抽油泵的應用,大幅降低井下作業安全環保風險,降低了增加井下泄油工具帶來的開采成本巨大投入,平均單井節約費用6 810.6 元。

3)開啟固定閥球泄油式可泄油抽油泵的研制進一步完善了井下泄油技術,為油田清潔化作業提供了強有力的技術支持。

4)該可泄油抽油泵可在全油田范圍內推廣應用,對油田生產進一步實現降本增效、安全環保具有重要意義。