輪胎過渡層與氣密層膠料摻用比的研究

吳忠成,李紅衛(wèi),劉華僑,顧培霜,朱家順

[特拓(青島)輪胎技術(shù)有限公司,山東 青島 266100]

輪胎在車輛行駛過程中兼具安全、承載、減震和牽引的功能,輪胎主要靠以丁基橡膠(IIR)為主體材料的氣密層保持充氣壓力。早期的輪胎氣密層和胎體采用分層設(shè)計并且分別硫化。隨著技術(shù)的進步,輪胎氣密層和胎體逐漸采用一體式設(shè)計,在成型工藝中氣密層與胎體貼合在一起并進行整體硫化。相比于氣密層分層設(shè)計,一體化設(shè)計減少了能量損耗,節(jié)省燃油,更少的部件也有利于輪胎生產(chǎn)工藝控制。此外,當輪胎被釘子刺扎后,分層設(shè)計的氣密層會馬上“塌陷”,輪胎整體嚴重變形,危害行駛安全;而一體化設(shè)計輪胎被釘子刺扎后,只要釘子不被拔出,輪胎仍能夠保持形狀,行駛安全性較好[1-3]。

一體化設(shè)計氣密層在硫化前需要與胎體緊密地物理貼合,防止硫化時脫層、起泡,硫化后氣密層要和胎體結(jié)合良好,不能在使用過程中脫層[4]。但IIR粘合性能較差,輪胎企業(yè)使用天然橡膠(NR)為主體材料的膠料作為過渡層,利用NR粘性好的特點,提高氣密層與胎體的粘合性能。成型時過渡層與氣密層膠料通過壓延機貼合在一起制成復(fù)合膠片,然后裁剪成寬度相同的膠片,裁剪后會產(chǎn)生多余的復(fù)合膠片,由于IIR具有污染性[5],多余的復(fù)合膠片只能摻用到氣密層膠料中使用,如果摻入過渡層膠料中,會造成過渡層膠料硫化不足。

本工作研究輪胎過渡層膠與氣密層膠摻用比(以下簡稱摻用比)對膠料性能的影響,以便對輪胎企業(yè)的生產(chǎn)工藝調(diào)整提供參考。

1 實驗

1.1 主要原材料

溴化丁基橡膠(BIIR),牌號2222,美國埃克森美孚化工有限公司產(chǎn)品;NR,牌號STR20,泰國正大農(nóng)業(yè)集團公司產(chǎn)品;環(huán)保油V500,寧波漢圣化工有限公司產(chǎn)品;炭黑N660,江西黑貓?zhí)亢诠煞萦邢薰井a(chǎn)品;氧化鋅,山東博奧實業(yè)有限公司產(chǎn)品;硬脂酸,廣州卓迪化工有限公司產(chǎn)品;硫黃,中雅化工有限公司產(chǎn)品;促進劑CBS和DM,寧波艾克姆新材料有限公司產(chǎn)品。

1.2 配方

氣密層:BIIR 80,NR 20,炭黑N660 70,氧化鋅 2,硬脂酸 1,環(huán)保油V500 5,防老劑4020 1,硫黃 1,促進劑DM 1.5。

過渡層:NR 100,炭黑N660 60,氧化鋅4,硬脂酸 2,環(huán)保油V500 5,防老劑4020 2,防老劑RD 1,硫黃 1.8,促進劑CBS 1。

1.3 主要設(shè)備和儀器

Φ160 mm×320 mm型開煉機和X(S)M-1.6L型密煉機,青島科技大學(xué)混煉工程研究室產(chǎn)品;MM4130C型無轉(zhuǎn)子硫化儀,高特威爾檢測儀器(青島)有限公司產(chǎn)品;UT-2060型拉力試驗機,優(yōu)肯科技股份有限公司產(chǎn)品;VAC-V2型壓差法氣體滲透儀,濟南蘭光機電技術(shù)有限公司產(chǎn)品;H17A型邵爾A電子硬度計,華萊士有限公司產(chǎn)品。

1.4 試樣制備

氣密層和過渡層膠料均采用2段混煉工藝。氣密層膠料混煉時,促進劑DM于一段混煉加入,氧化鋅和硫黃于二段混煉加入;過渡層膠料混煉時,氧化鋅于一段混煉加入,硫黃和促進劑CBS于二段混煉加入。

一段混煉在密煉機內(nèi)進行,轉(zhuǎn)子轉(zhuǎn)速為55 r·min-1,總混煉時間為5 min,冷卻水溫度為40℃,排膠溫度控制在160 ℃以下。混煉工藝為:生膠→壓壓砣30 s→小料和1/2炭黑→壓壓砣60 s→1/2炭黑和油→壓壓砣90 s→提壓砣、清掃→壓壓砣120 s→排膠→開煉機上下片冷卻。

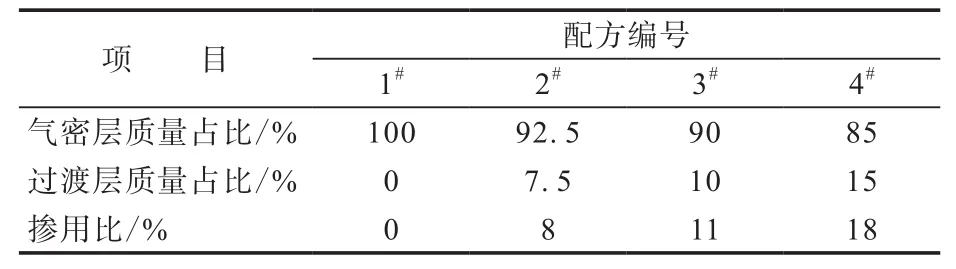

二段混煉在開煉機上進行,輥溫設(shè)為40 ℃,一段混煉膠包輥后加入終煉藥品,薄通3次,打三角包8次,下片停放。按照表1的4個方案分別在開煉機上摻混兩種膠料,各薄通5次,打三角包10次。

表1 不同比例氣密層和過渡層的摻混方案

1.5 性能測試

(1)氣密性按照GB/T 1038—2000《塑料薄膜和薄片氣體透過性試驗方法 壓差法》進行測試,采用99%高純氧氣,抽真空12 h,氣體壓力為0.5 MPa,循環(huán)水溫度為23 ℃,硫化試片厚度為1 mm。

(2)加工性能按照GB/T 1232.1—2016《未硫化橡膠 用圓盤剪切粘度進行測定 第1部分:門尼粘度的測定》進行測試。

(3)硫化特性按照GB/T 16584—1996進行測試。

(4)密度按照GB/T 533—2008進行測試;硬度按照GB/T 531.1—2008進行測試;拉伸性能按照GB/T 528—2009進行測試,使用Ⅰ型裁刀。

2 結(jié)果與討論

2.1 氣密性

不同摻用比膠料的氣體透過系數(shù)見表2。

表2 不同摻用比膠料的氣體透過系數(shù)×1014[cm3·cm·(cm2·s·Pa)-1]

從表2可以看出:摻用過渡層膠料后,膠料氣體透過系數(shù)增大,氣密性有所降低;當摻用比為8%和11%時,膠料氣體透過系數(shù)僅增大31%和50%;當摻用比為18%時,膠料氣體透過系數(shù)增大183%。這是因為NR氣密性不如IIR[6],在氣密層膠中摻用以NR為主的過渡層膠料后,影響了氣密層膠料的氣密性。根據(jù)輪胎實車里程測試經(jīng)驗,當氣體透過系數(shù)不大于10×10-14[cm3·cm·(cm2·s·Pa)-1]時,輪胎氣密性可以達到使用要求。因此過渡層膠在氣密層膠料中的最大摻用比應(yīng)不大于11%。

2.2 門尼粘度和硫化特性

不同摻用比膠料的門尼粘度和硫化特性如表3所示。

從表3可以看出,隨著摻用比的增大,膠料門尼粘度和t10變化不大,t5、t90和t100延長,硫化速度變慢,這可能是由于摻用過渡層膠后促進劑DM在膠料中的占比降低。

表3 不同摻用比膠料的加工性能和硫化特性

2.3 物理性能

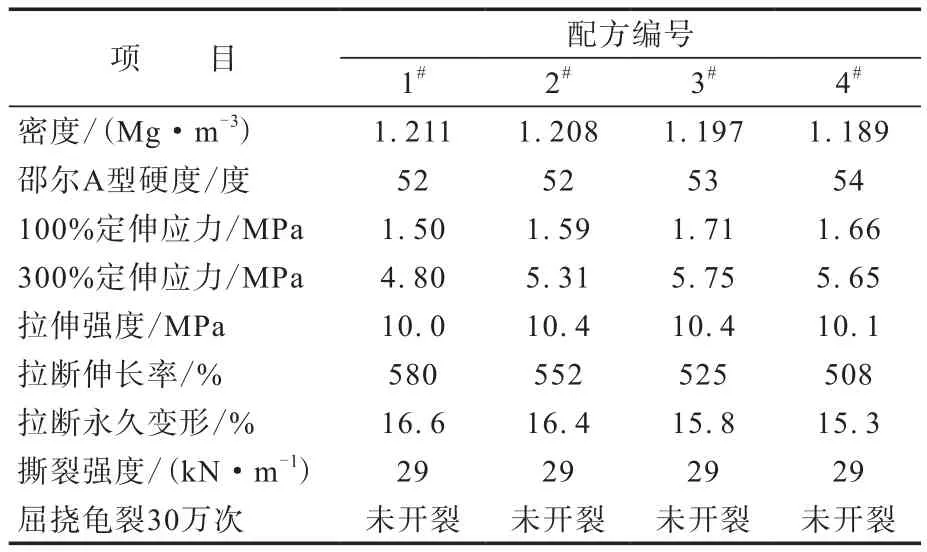

不同摻用比膠料的物理性能如表4所示,硫化條件為160 ℃×20 min。

表4 不同摻用比膠料的物理性能

從表4可以看出:不同摻用比膠料的的拉伸強度、撕裂強度和耐屈撓性能變化不大,密度稍有降低;隨著摻用比增大,膠料硬度稍有增大,100%和300%定伸應(yīng)力先增大后減小,拉斷伸長率和拉伸永久變形減小。

3 結(jié)論

隨著過渡層膠在氣密層膠中的摻用比增大,膠料氣密性逐漸下降,摻用比大于11%時,氣密性明顯變差;門尼粘度變化不大,焦燒時間延長,硫化速度變慢;硫化膠密度降低,硬度略有增大,定伸應(yīng)力先增大后減小,拉伸強度、撕裂強度和耐屈撓性能變化不大,拉斷伸長率減小,成本降低。