硫化膠囊對全鋼載重子午線輪胎質量的影響

陳銀香,王小娟,劉 勇

(風神輪胎股份有限公司,河南 焦作 454003)

隨著輪胎產業的快速發展,企業對產品質量和成本控制也越來越嚴[1]。硫化膠囊作為生產過程中重要的消耗性輔件,是硫化成本中重要的控制要素,而且硫化過程中輪胎內部由硫化膠囊支撐,硫化膠囊不僅影響輪胎的外觀質量,也影響輪胎的均勻性、動平衡性,甚至高速和耐久等性能[2-3]。

1 硫化膠囊類型

全鋼載重子午線輪胎硫化膠囊按生產方式分為模壓法和注射法;按外形分為直筒形和燈籠形;按硫化機類型則分為A型、B型、AB型和C型4種。我公司使用的硫化膠囊為燈籠形B型硫化膠囊。

2 硫化膠囊對輪胎質量的影響因素

在使用過程中調查分析確定,硫化膠囊影響成品輪胎質量的關鍵因素有硫化膠囊選型及厚度和排氣線設計。

2.1 硫化膠囊選型

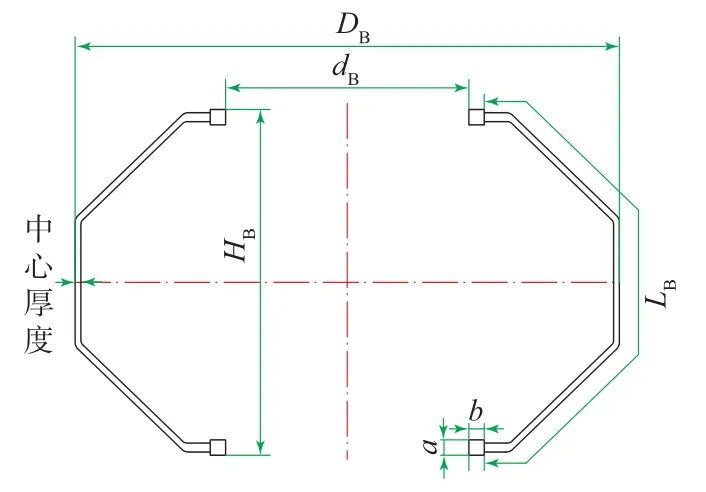

如果使用的硫化膠囊與輪胎尺寸不匹配,在硫化過程中會引起不同程度的質量問題。硫化膠囊過小,在定型過程中硫化膠囊與胎坯內部不能很好地貼合在一起,積存空氣會造成胎里欠硫;硫化膠囊過大,在定型壓力作用下硫化膠囊不易在胎坯內部充分伸展,造成胎里不平或硫化膠囊打褶問題。因此,硫化膠囊選型應根據輪胎尺寸及硫化膠囊的外直徑和斷面周長計算直徑伸張比和斷面周長伸張比。直徑伸張比為15%~25%、斷面周長伸張比為15%~20%可保證定型時硫化膠囊外部與胎坯內部輪廓緊密地貼合在一起,減少胎里欠硫和胎里不平等問題的發生。硫化膠囊各部位尺寸參數如圖1所示。

圖1 硫化膠囊各部位尺寸參數

ρD=DK/DB

ρL=(L+D-Db-2b)/LB

式中,ρD和ρL分別為硫化膠囊的直徑伸張比和斷面周長伸張比,DK和DB分別為輪胎內直徑和硫化膠囊外直徑,L為輪胎斷面內周長,D為輪胎著合直徑,Db為硫化膠囊夾緣內直徑,b為硫化膠囊夾緣寬度,LB為硫化膠囊斷面周長。

2.2 硫化膠囊厚度

厚度是影響硫化膠囊傳熱的主要因素,同時也會影響硫化膠囊的使用壽命。硫化膠囊厚度過大或過小會使硫化過程中熱量傳遞過慢或過快,從而造成胎里硫化過慢或過快。如果胎里與胎面的硫化速度不匹配,就會造成輪胎內外硫化程度不一致。硫化膠囊厚度過小還會造成早期龜裂損壞,增加硫化膠囊使用成本。

對中心厚度(見圖1)分別為9和7 mm的兩個型號硫化膠囊進行對比試驗發現,減小硫化膠囊厚度對提高輪胎硫化過程中的溫度和最終的硫化程度有利,但由于輪胎各部位膠料厚度和硫化速率有所差異,其對胎肩和胎圈部位的影響不一致。胎圈部位和胎肩部位等效硫化時間和硫化程度對比分別如圖2和3所示,硫化溫度為151 ℃。

圖2 胎圈部位等效硫化時間和硫化程度對比

圖3 胎肩部位等效硫化時間和硫化程度對比

從圖2和3可以看出,硫化膠囊中心厚度減小2 mm,胎圈部位膠料最終的等效硫化時間可延長約4 min,等效硫化程度提升1%~2%,而胎肩部位膠料等效硫化時間延長7 min,等效硫化程度因后期達到正硫化平坦期,差異不大。

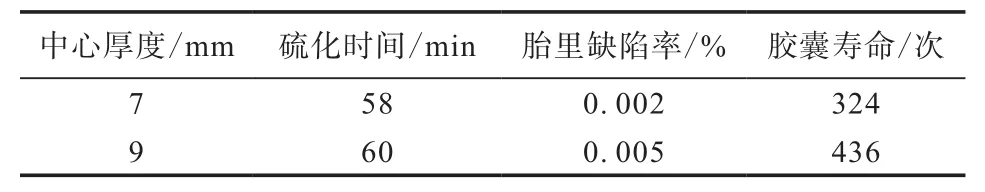

硫化膠囊厚度小有利于熱量傳遞,硫化時間可相應縮短,提升硫化效率,而且有利于硫化膠囊與胎坯貼合和排氣,降低胎里缺陷發生率,但是硫化膠囊壽命會相對縮短,容易出現硫化膠囊龜裂問題,在使用過程中需加強對硫化膠囊的檢查。硫化膠囊試驗結果如表1所示。

表1 硫化膠囊試驗結果

2.3 硫化膠囊排氣線設計

為方便胎坯裝模定型時排出膠囊與胎坯之間的空氣,減少輪胎因窩氣產生的欠硫問題,硫化膠囊外表面設置一定形狀和數量的排氣線。

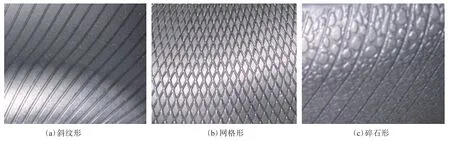

硫化膠囊排氣線的形狀主要分為斜紋形、網格形和碎石形三大類,如圖4所示。

圖4 硫化膠囊排氣線形狀

斜紋形排氣線硫化膠囊與胎坯貼合良好,容易裝胎,不會造成胎里露線,有利于硫化膠囊檢查,胎里也相對美觀,但不利于排氣,成品輪胎容易出現窩氣缺陷,且對匹配性設計要求高;網格形排氣線的排氣效果相對較好,但不利于裝胎,硫化膠囊容易出現褶皺,而且在網格端點位置容易因應力集中而出現早期老化裂口,硫化膠囊壽命不穩定;碎石形排氣線的排氣效果較好,硫化膠囊使用壽命也較長,但由于表面碎石形狀的存在,容易造成硫化膠囊表面和成品輪胎胎里質量檢查困難。綜合考慮,在滿足輪胎質量要求的條件下,可優先選擇碎石形排氣線。

硫化膠囊排氣線的設計還包括深度和密度。如果排氣線深度過小,隨著使用次數的增加,硫化膠囊塑性變形越來越大,造成排氣線深度幾乎接近于零,無法很好地起到排氣的作用,造成胎里窩氣;如果排氣線深度過大,則硫化膠囊容易出現裂口,縮短使用壽命。同時,排氣線過于稀疏也不利于胎坯與膠囊之間氣體的排出,從而造成胎里欠硫問題,而排氣線過密同樣會影響硫化膠囊的使用壽命。

3 結語

根據輪胎尺寸合理選擇硫化膠囊型號,優化硫化膠囊厚度及排氣線設計,可降低輪胎生產中因硫化膠囊而造成的產品缺陷率及輪胎生產成本,同時提升輪胎質量及生產效率。