KIRD234021-YA型滾子修型不同凸度值對滾動軸承接觸應力的影響

程 林,龔厚仙,郭 凡

(滁州職業技術學院 機械與汽車工程學院,安徽 滁州239000)

0 引言

圓柱滾子軸承主要應用于高剛度、重負荷的工程設計中[1]。通常滾子在載荷作用下壓入套圈滾道,使滾道形成一個微小深度,滾道在滾子端部外側材料處于拉伸狀態,滾子端部壓應力將高于接觸中心的應力,這種現象被稱為“邊緣效應”[2]。受到“邊緣效應”的影響,滾動軸承的疲勞破壞常常過早地出現在滾子端部和滾道兩側,成為引起滾動軸承疲勞破壞的重要原因。自上世紀60年代以來“邊緣效應”引起軸承過早疲勞失效的問題受到了各國學者的廣泛重視,凸度設計成為摩擦學研究的一個重要課題[2]。凸度設計包含凸型設計和凸度量計算兩部分,而凸型設計是滾子凸度設計的基礎[1]。滾子凸度一般有5種形式[1],即直線型、圓弧半凸型、圓弧全凸型、修正線型和對數型。滾子凸度設計應使凸型曲線連續光滑,且其曲率變化應平緩[1]。

Lundberg[3]最早給出了理論對數凸度方程,可使得滾子應力分布較為均勻,但存在滾子端部曲線不連續的缺陷。Johns等人[4]改進了Lundberg設計的理論對數凸度方程,提出了近似理論對數凸度方程,但改進后使得滾子很難獲得均勻的應力分布。Horng等人[5]給出了圓弧凸型滾子的設計公式,對不同工況下圓弧凸型的參數選取進行了分析。馬家駒等人[6]通過對Johns設計的凸度方程增加一個系數,提出了工程對數凸度方程,這種凸度設計方法雖然可以避免邊緣應力,但由于重載或偏載時,滾子實際接觸長度變短,因此不能有效利用滾子長度。Fujiwara等人[7]給出了優化對數凸度方程,引入了三個系數,但由于確定這三個系數數值非常困難,因此該對數凸度方程沒有得到推廣應用。

本文主要研究滾子的兩種凸型:直線型、圓弧全凸型,通過模型進行仿真受力分析,并通過試驗進行驗證。結果表明,對滾子進行凸度修型,能夠有效提高應力分布的均勻性,緩解應力集中現象,減少軸承磨損;結合工程實際給出加工中滾子圓弧全凸修型時最合理的凸度值范圍,為圓柱滾子軸承的設計和實際生產提供參考。

1 滾子凸度修型方式

以圓柱滾子軸承KIRD234021-YA型滾子與內圈之間的接觸為例,分析不同修型對應的應力分布情況,KIRD234021-YA型軸承主要參數如表1所示。

表1 KIRD234021-YA型軸承主要參數

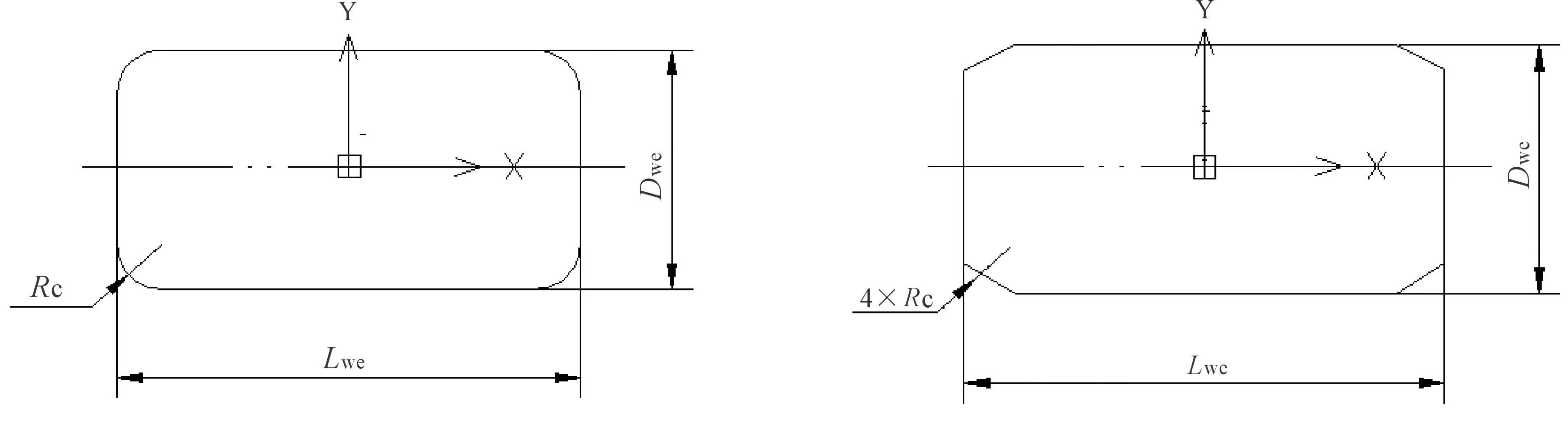

滾子凸度大多為無凸度滾子(平頭滾子),但是為了盡可能地降低應力集中,部分滾子在圓柱面與凸起部分用相切圓弧曲線來取代直線,這就形成了相切圓弧。滾子凸度修型方式如圖1所示,公式(1)為直線型滾子母線方程,公式(2)為圓弧全凸型母線方程。

其中:Dwe為滾子公稱直徑;Lwe為滾子有效長度;Rc為圓弧修型的圓弧半徑;L為平直線段母線長度[8]。

2 有限元仿真

2.1 有限元模型

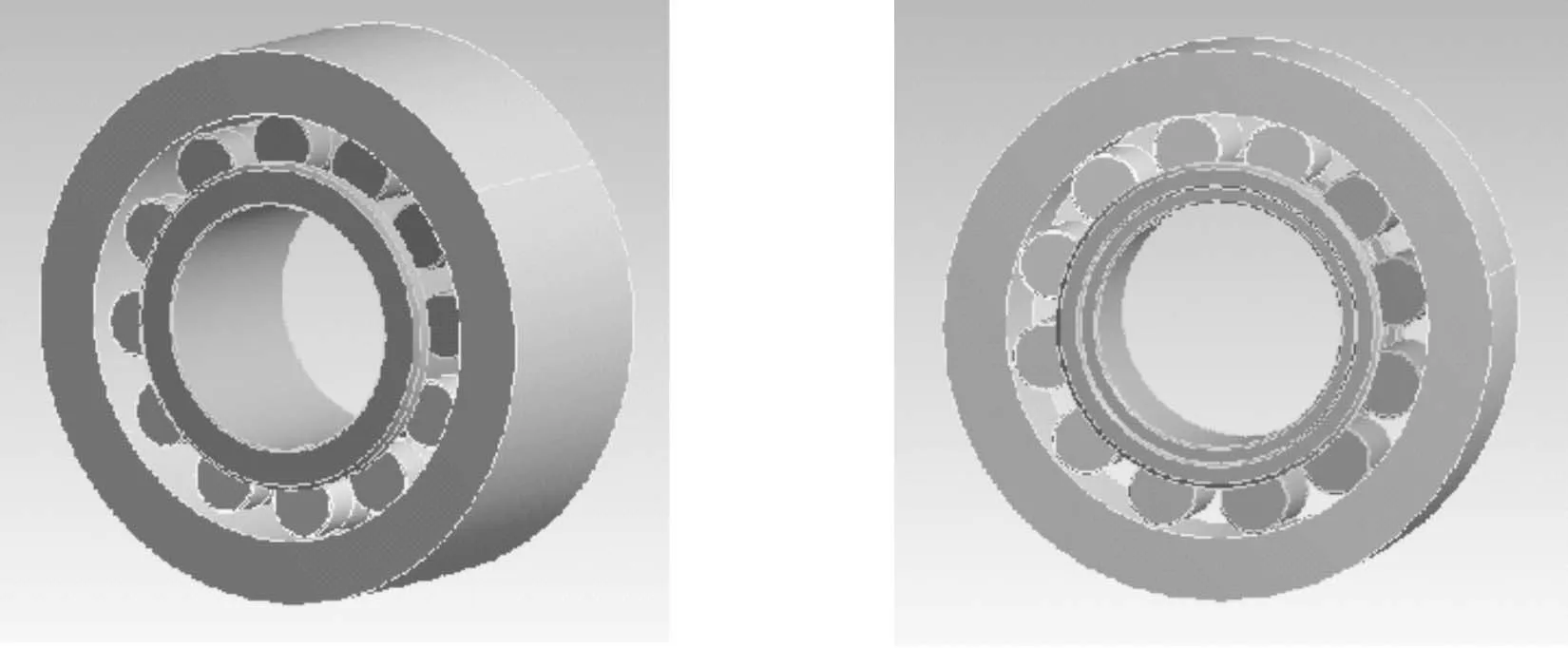

利用CATIA軟件建立三維模型,然后導入Nastran中的Sweep模塊進行網格前處理,對其模型進行六面體網格劃分,分別得到有限元模型節點數量286351、302542,單元數量86542、89627。不同修型方式有限元模型如圖2所示。

(a) 直線型滾子母線 (b) 圓弧全凸型母線

(a) 滾子直線模型 (b) 滾子圓弧全凸模型

2.2 滾子無凸度時內圈滾道接觸應力

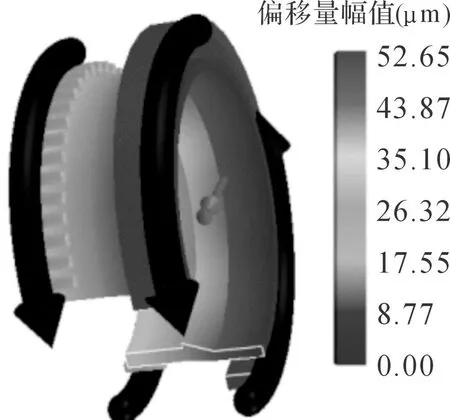

圓柱滾子軸承Romax受載后偏移模型如圖3所示。內圈按照圖紙尺寸建模,其固定端用剛度軸承固定,該結構為懸臂梁結構。從圖中可以看出,加載后軸承最大偏移量為52.65 μm。滾子直線修型時內圈滾道接觸應力云圖如圖4所示。由應力云圖可知內圈滾道最大接觸應力值為6729 MPa,超過了材料熱處理后的許用接觸應力(4000 MPa),因此軸承內圈滾道及滾子端部極易產生疲勞點蝕和剝落失效,且應力云圖顯示為非正常狀態。

圖3 圓柱滾子軸承Romax受載后偏移模型 圖4滾子直線修型時內圈滾道接觸應力云圖

2.3 滾子圓弧全凸修型時內圈滾道接觸應力

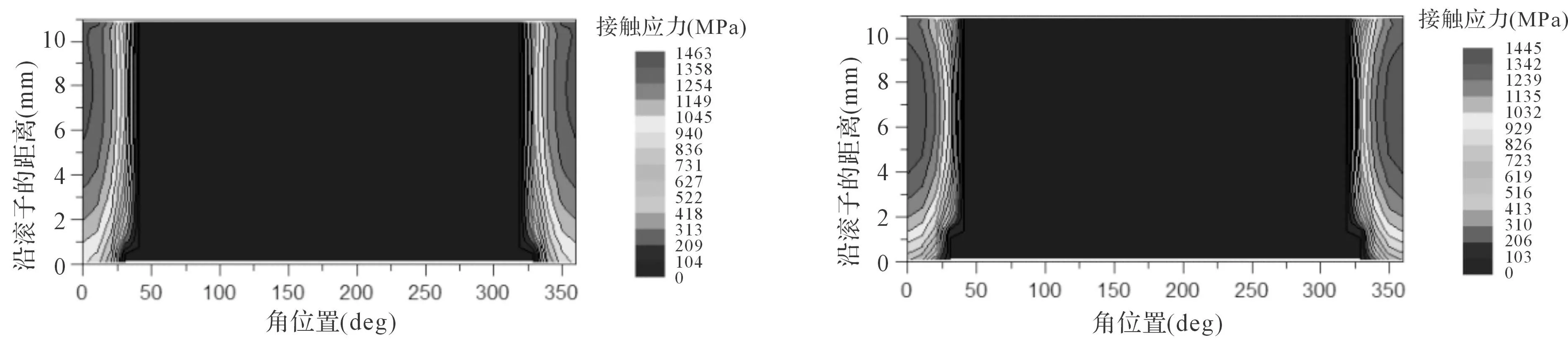

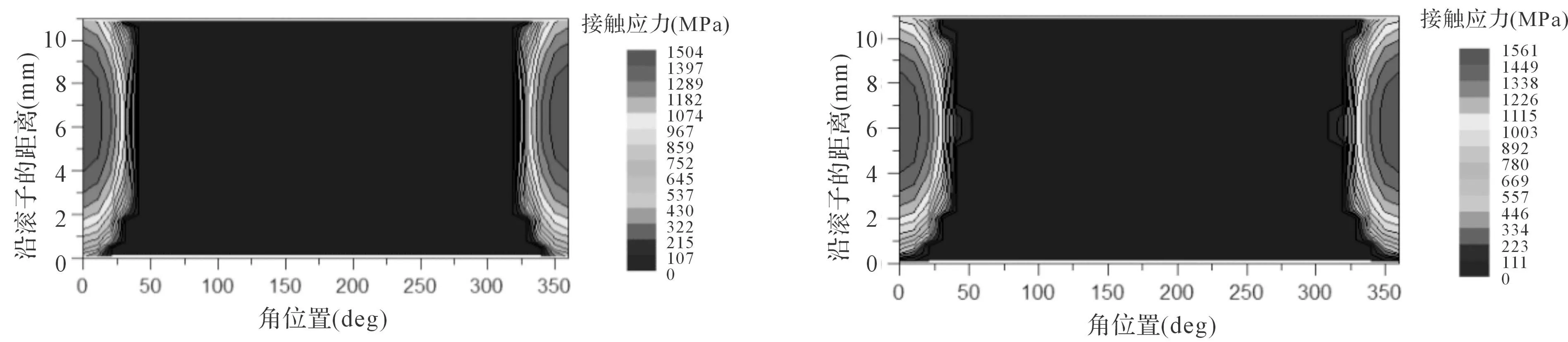

滾子圓弧全凸修型不同凸度值內圈滾道接觸應力如圖5所示。從圖5(a)中可知,軸承滾道兩側的上邊緣有明顯的應力集中及較為嚴重的偏載現象。從圖(b)所示,滾道兩側存在少量的偏載現象,且最小應力值為1445 MPa(遠低于材料熱處理后的許用應力值4000 MPa)。

(a) 滾子1 μm凸度 (b) 滾子2 μm凸度

(c) 滾子3 μm凸度 (d) 滾子4 μm凸度

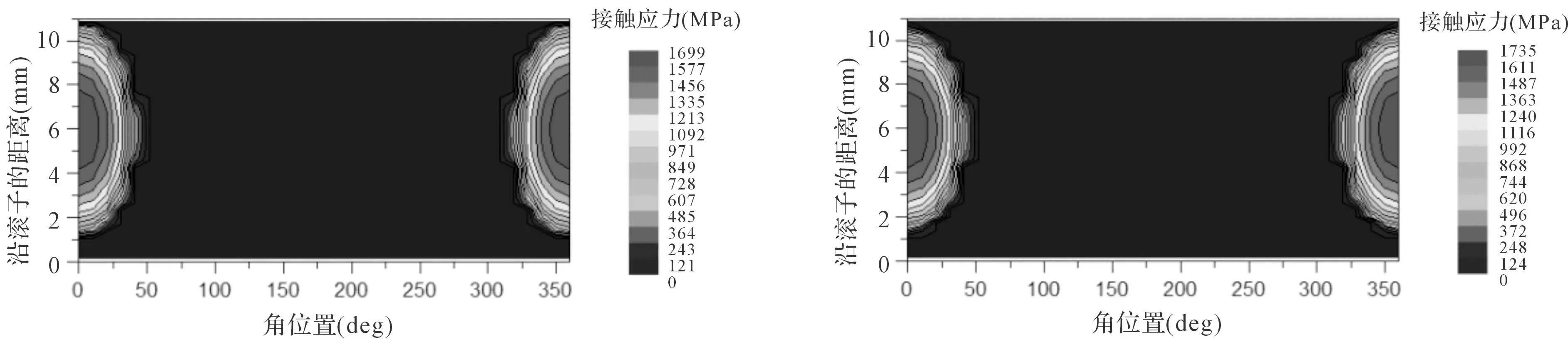

(e) 滾子5 μm凸度 (f) 滾子6 μm凸度

(g) 滾子7 μm凸度 (h) 滾子8 μm凸度

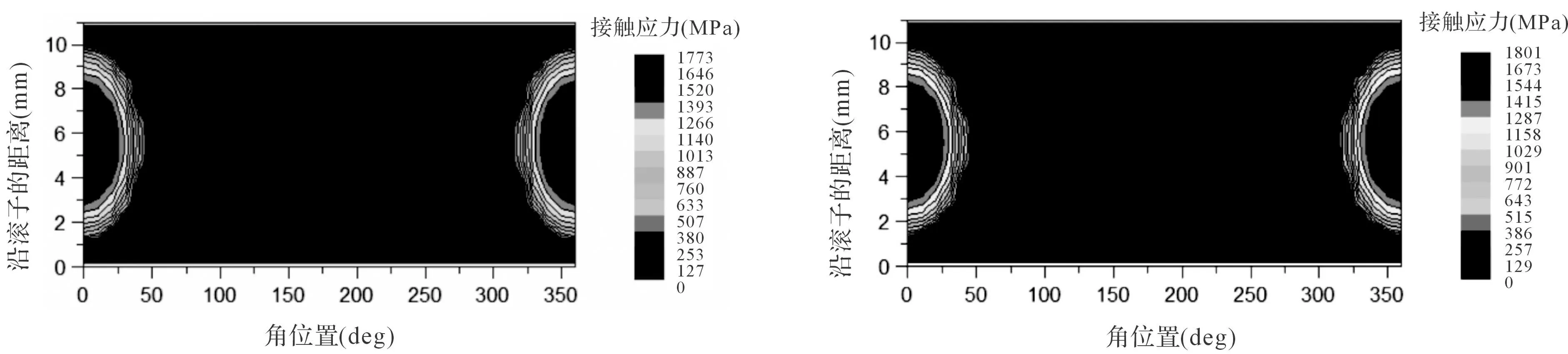

(i) 滾子9 μm凸度 (j) 滾子10 μm凸度

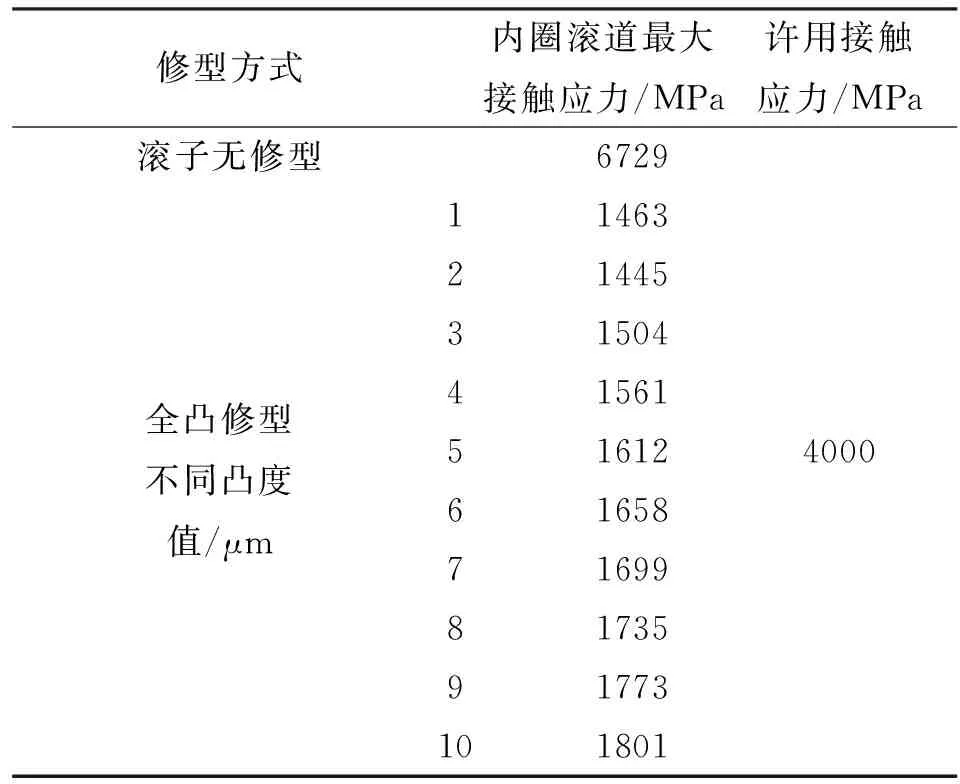

對KIRD234021-YA型圓柱滾子軸承,分別計算滾子不做修型及全凸修型時不同凸度值的內圈滾道應力值,不同凸度下接觸應力計算結果如表2所示。

表2 不同凸度下接觸應力計算結果

從圖5(c)至(j)以及表1可知,凸度較小時內圈滾道最大接觸應力也較小,但偏載現象嚴重;凸度較大時偏載現象減小,但內圈滾道最大接觸應力有所增加,結合軸承加工工藝及承載能力考慮,較為合適的凸度值范圍是3~8 μm。

3 滾子軸承疲勞壽命試驗

3.1 疲勞壽命試驗機

為驗證滾子修型能夠有效提高軸承應力分布的均勻性,緩解應力集中現象,以及滾子采用圓弧修型時,最為合理的凸度值范圍是3~8 μm,現采用疲勞壽命試驗對其進行驗證。圖6為軸承疲勞壽命試驗機,該試驗機可實時監測試驗軸承的溫度、轉速等常規試驗參數,同時還有高溫報警功能,當試驗溫度超過預定溫度時,試驗將被迫停止,起到高溫保護的作用[9]。

圖6 疲勞壽命試驗機

3.2 軸承試驗

圖7所示為6套試驗前軸承,分別為滾子直線修型(無凸度),滾子1 μm凸度,滾子3 μm凸度、滾子5 μm凸度,滾子7 μm凸度和滾子10 μm凸度。

(a) 滾子直線修型 (b) 滾子1 μm凸度 (c) 滾子3 μm凸度

(d) 滾子5 μm凸度 (e) 滾子7 μm凸度 (f) 滾子10 μm凸度

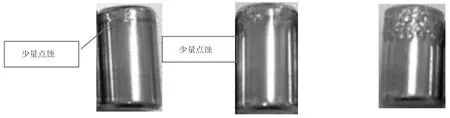

采用Castrol BOT 720LV9潤滑油,在試驗載荷5000 N,試驗轉速4000 r/min的條件下,進行軸承疲勞壽命試驗。將圖7所示的軸承依次放置在圖6所示的疲勞壽命試驗機上(型號:ZS30-60),試驗軸承連續運轉273 h,超過軸承的1.5倍額定壽命L10 h后,拆下軸承,發現軸承滾子較滾道磨損嚴重,根據每套軸承磨損最嚴重的滾子,得到不同凸度值滾子最大磨損量對應滾子圖片如圖8所示。

從圖8(a)中可以看出滾子上端面有明顯的點蝕剝落,且滾子受載后出現明顯的偏載現象,滾子試驗結果與軸承仿真結果想吻合(圖5(a))。從圖8(b)、8(c)可以看出,試驗后凸度值為3 μm、5 μm的滾子兩端及中部無明顯磨損,滾子表面也較為光亮,這與內圈滾道仿真結果一致(圖5(c)、圖5(e))。從圖8(d)、8(e)中可以看出試驗后凸度值為7 μm、10 μm的滾子上端面均存在少量的點蝕,其中凸度值為10 μm的滾子點蝕現象較為嚴重。從圖8(f)中可以看出試驗后滾子上端面存在大面積的剝落現象,且軸承受載后出現嚴重的偏載現象,這與內圈滾道的仿真結果吻合(圖4)。通過試驗證明對滾子進行凸度修型,能夠有效提高應力分布的均勻性,緩解應力集中現象,減少軸承的磨損,延長軸承使用壽命。

(a) 滾子1 μm凸度 (b) 滾子3 μm凸度 (c) 滾子5 μm凸度

(d) 滾子7 μm凸度 (e) 滾子10 μm凸度 (f) 滾子直線修型

4 結論

本文通過仿真及試驗對KIRD234021-YA型滾子軸承進行疲勞壽命研究,得出凸度值為1 μm的滾子上端面有明顯的點蝕剝落,且滾子受載后出現明顯的偏載現象;凸度值為3 μm、5 μm的滾子兩端及中部無明顯磨損,滾子表面也較為光亮;凸度值為7 μm、10 μm的滾子上端面均存在少量的點蝕,其中凸度值為10 μm的滾子點蝕現象較為嚴重;滾子直線修型的滾子上端面存在大面積的剝落,且軸承受載后出現嚴重的偏載現象。說明對滾子進行凸度修型,能夠有效提高軸承應力分布的均勻性,緩解應力集中現象,減少軸承的磨損,延長軸承使用壽命。