185/55R15 82V SUMMER新能源轎車子午線輪胎的設計

薛彬彬,陳建軍,張玉亮

(山東華盛橡膠有限公司,山東 廣饒 257300)

近年來,隨著民眾環保意識的增強和世界各國政府的大力支持,全球汽車工業相繼推出了各式各樣的新能源汽車,而輪胎行業作為汽車工業的重要組成部分也迎來了新的挑戰與機遇。

新能源汽車是指采用非常規的車用燃料作為動力來源或采用新型車載動力裝置,綜合車輛的動力控制和驅動方面的先進技術,形成具有新技術、新結構的汽車,主要包括油電混合動力汽車、插電式混合動力汽車、增程式電動汽車、充電式純電動汽車和燃料電池電動汽車等。普通汽車輪胎并不能完全適配新能源車輛,因此我公司針對新能源汽車配套輪胎市場現況[1-4],為滿足客戶需求,設計開發了節能環保型185/55R15 82V SUMMER新能源轎車子午線輪胎,助力新能源領域電動汽車的創新與發展。現將其設計情況介紹如下。

1 主要技術參數

為適應出口的需求,根據GB/T 2978—2014《轎車輪胎規格、尺寸、氣壓與負荷》,并參照《歐洲輪胎輪輞技術組織標準手冊ETRTO(2016)》和《美國輪胎輪輞工程設計手冊(2018)》,確定185/55R15 82V SUMMER新能源轎車子午線輪胎的主要技術參數為:標準輪輞 6.0J,充氣外直徑(D′) 585(579~591) mm,充氣斷面寬(B′)194(187~201) mm,標準充氣壓力 250 kPa,標準負荷 475 kg。

2 結構設計

2.1 外直徑(D)和斷面寬(B)

由于SUMMER新能源轎車子午線輪胎冠部具有周向不易伸張的帶束層箍緊胎體的特點,充氣后輪胎的外直徑膨脹較小,一般為2~4 mm,有時還略有減小,故D取值一般與標準值相等或稍小。因此綜合考慮,結合現有成熟生產工藝,本設計D取582 mm,外直徑膨脹率為1.005。

考慮到SUMMER新能源轎車子午線輪胎充氣后B的變化受較多因素的影響,且由于帶束層的箍緊程度會直接影響斷面輪廓形狀,帶束層簾線排列角度越小,長度越小,則帶束層箍緊程度越大,使輪胎充氣后D減小,而B增大,因此B的取值要綜合考慮。本設計B取199 mm,則斷面膨脹率為0.975。

2.2 行駛面寬度(b)和弧度高(h)

b和h是決定輪胎胎冠形狀的主要參數。行駛面的形狀對胎面的耐磨性能、牽引性、轉向性及生熱等使用性能有直接影響,本設計增大b與h比值,參考歐洲和美國輪胎輪輞工程設計手冊中相應輪胎系列的輪輞寬度系數及輪輞寬度范圍值來選取,且考慮SUMMER新能源轎車子午線輪胎使用的特殊性,本設計b取150 mm,則h取8 mm,故b/B為0.75,h/斷面高(H)為0.07。

2.3 胎圈著合直徑(d)和著合寬度(C)

由于SUMMER新能源轎車子午線輪胎為無內胎設計,應充分考慮采用輪胎與輪輞過盈配合,同時d的取值應滿足輪胎裝卸方便和著合緊密的要求。一般情況下,d取值應比輪輞直徑小1~2 mm。本設計輪輞標定直徑為380.2 mm,故d取379 mm。C的選取可參考輪輞寬度與B的比值和胎圈寬度與輪輞寬度之間的差值來確定,但其差值不宜太大,約為12.7 mm(0.5英寸),故C取165 mm。

2.4 斷面水平軸位置(H1/H2)

斷面水平軸位于斷面最寬點,是輪胎充氣后法向負荷下變形最大的位置[5-6]。子午線輪胎斷面最寬點位置高于中心軸時,輪胎的變形落在水平軸以上,以減小下胎側區域的應力和胎圈應力;斷面最寬點位置低于中心軸時,輪胎的變形落在水平軸以下,以減小上胎側及胎面區域的應力。對于SUMMER新能源轎車子午線輪胎,H1/H2一般為0.8~1.1,本設計H1/H2取0.935。

輪胎斷面輪廓如圖1所示。

2.5 胎面花紋

胎面花紋是輪胎設計的重要組成部分,花紋結構直接影響輪胎的使用壽命和性能,考慮到SUMMER新能源轎車子午線輪胎使用的特殊性,胎面花紋采用4條非對稱性縱向主溝槽花紋設計,可具有良好的排水性能,同時擁有卓越的抓著力和操縱性;并輔以細密的溝槽和鋼片,有效降低了噪聲并提高了干濕地路面的抓著力,花紋深度為8 mm,花紋周節數為68,花紋飽和度為64.4%。

輪胎胎面花紋展開如圖2所示。

圖2 輪胎胎面花紋展開示意

3 施工設計

3.1 胎面和胎側

胎面采用溶聚丁苯橡膠和含白炭黑配方,既提供優異的抗濕滑性能和低滾動阻力,更保證高速操縱性能[7-8]。根據膠料的流動性及成型工藝特點,一般要使半成品在成型設備上容易接頭且能箍緊,不易滑動,故本設計胎面長度為1 735 mm。

胎側采用耐屈撓和耐老化性能較好的膠料。在胎側設計方面,一般胎側寬度比斷面高大20~30 mm,胎側長度比成型鼓周長大10~20 mm,故本設計胎側長度為1 145 mm,寬度為90 mm。

3.2 帶束層和冠帶層

帶束層是輪胎受力的主要部分,同時對輪胎的高速耐久性能及使用壽命起著重要的作用。本設計帶束層由2層3×0.30HT OC開放型鋼絲簾線組成,交叉排列,再結合安全倍數計算及生產工藝,1#和2#帶束層密度為75根·dm-1;冠帶層采用1層低收縮的930dtex/2錦綸66浸膠簾布,可有效抑制帶束層變形,且滿足輪胎的高速度級別要求。

3.3 胎體

胎體采用1層1500dtex/2 DSP聚酯浸膠簾布,簾布壓延在S型四輥壓延機上進行,壓延后覆膠總厚度為1.3 mm,安全倍數為20,簾布裁斷角度為90°,可有效減少輪胎充氣胎體反包不平現象,且滿足設計要求。

3.4 胎圈

鋼絲圈采用Φ1.30HT低錫回火胎圈鋼絲,排列方式為4-5-4,單根纏繞法生產,胎圈安全倍數為6.7,從而將輪胎固定在輪輞上,同時可以有效地支撐車輛的負載。

3.5 成型

成型采用全自動半鋼一次法成型機,冠包側生產工藝。成型鼓寬度為342 mm,成型鼓周長為1 137.3 mm,滿足設計要求。

3.6 硫化

硫化采用半鋼子午線輪胎1 219.2 mm(48英寸)雙模B型熱板式硫化機,硫化工藝為氮氣定型硫化,硫化條件為[9-10]:高壓蒸氣溫度 197~203℃,熱板和外殼溫度 176~180 ℃,高壓氮氣壓力 2.35~2.65 MPa,高壓蒸氣壓力 1.6~1.8 MPa,總硫化時間 12 min。硫化后成品輪胎的外觀整潔,無質量缺陷。

4 成品性能

4.1 室內試驗

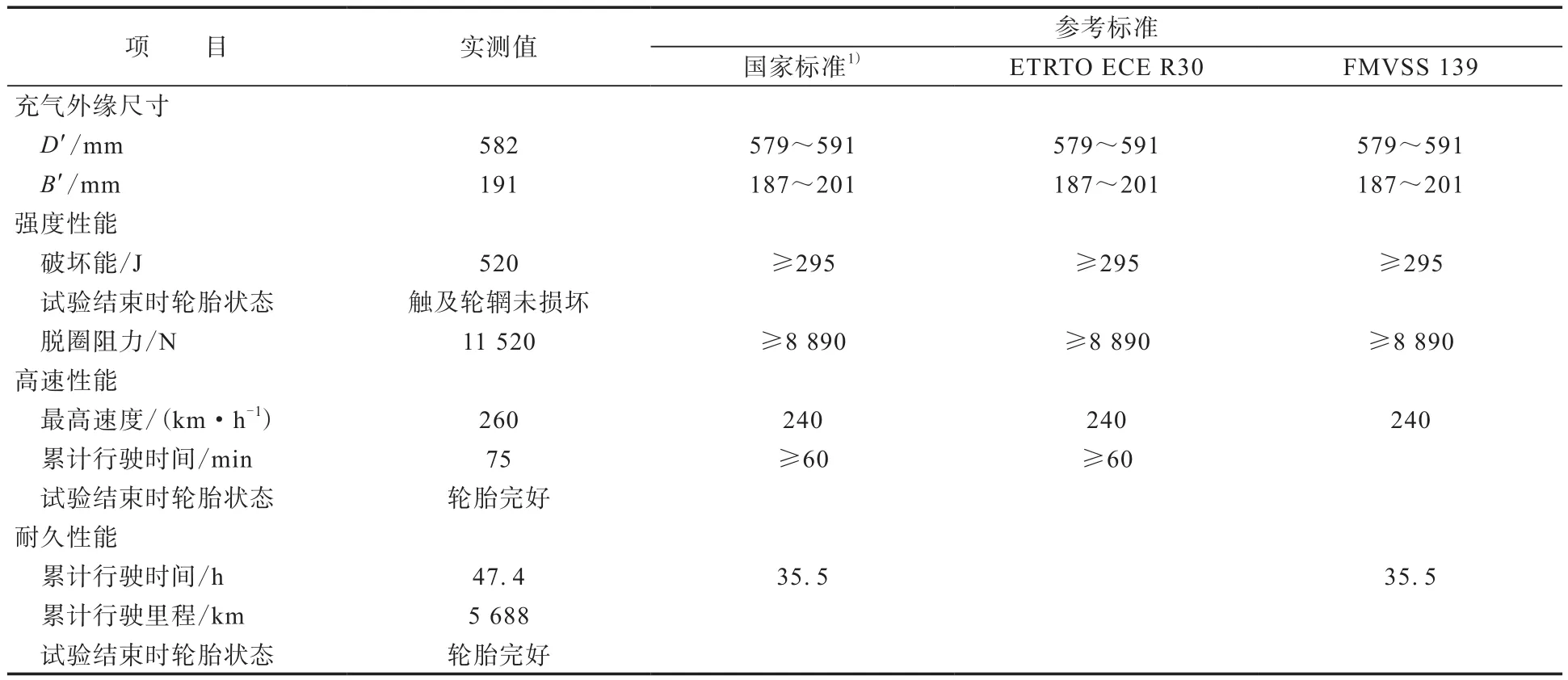

將成品輪胎安裝在標準輪輞上,在標準充氣壓力下進行室內試驗,試驗結果如表1所示。

表1 成品輪胎的室內試驗結果

從表1可以看出,成品輪胎的充氣外緣尺寸、強度性能、高速性能和耐久性能均達到國家或國際標準要求,且試驗結束時輪胎完好。

4.2 歐盟ECE R117輪胎標簽法法規測試

按照歐盟ECE R117輪胎標簽法法規,成品輪胎測試結果如下:噪聲 71 dB,抗濕滑指數1.41,滾動阻力系數 8.115 N·kN-1,分別達到歐盟輪胎標簽法的2級、B級和C級,滿足歐盟輪胎標簽法法規要求。

5 結語

185/55R15 82V SUMMER新能源轎車子午線輪胎的充氣外緣尺寸、強度性能、高速性能和耐久性能均達到相關設計和國家或國際標準要求,噪聲、抗濕滑性能和滾動阻力滿足歐盟ECE R117輪胎標簽法法規要求。該規格產品成功投放市場后,其使用效果得到了用戶認可,從而提高了公司的經濟效益和研發水平。