不同比表面積白炭黑并用對膠料性能的影響

劉 輝,董興旺,陳 立,王丹靈,任福君

(中策橡膠集團有限公司,浙江 杭州 310018)

隨著人們對環(huán)保和乘車安全性要求的提高,白炭黑憑借其優(yōu)異的低滾動阻力和抗?jié)窕阅軓V泛應用于輪胎生產(chǎn)中。白炭黑是一種親水性物質(zhì),它的表面存在硅羥基基團,具有高度極性,導致其在橡膠中分散困難[1-2]。輪胎技術(shù)人員采用許多方法改善白炭黑的分散性,如使用硅烷偶聯(lián)劑(如TESPD或TESPT)對白炭黑的表面進行改性、使用分散劑降低白炭黑表面的親水性、優(yōu)化混煉工序(防老劑和活化劑的加料順序)和在硅烷化過程中添加硅烷化促進劑等。

近年來,為了改善輪胎的抗?jié)窕阅埽滋亢谠谳喬ヌッ媾浞街械挠昧恐饾u增大,上述諸多措施雖能改善白炭黑的分散性,但是膠料60 ℃時的損耗因子(tanδ)隨著填料總量的增大而增大。

有研究[3]表明,白炭黑BET比表面積越大,填充硫化膠的硫化時間越長,但對常規(guī)物理性能無明顯影響,白炭黑CTAB比表面積越大,硫化膠物理性能越好。

本工作研究高填充白炭黑配方體系中,不同比表面積白炭黑并用對膠料各項性能的影響。

1 實驗

1.1 主要原材料

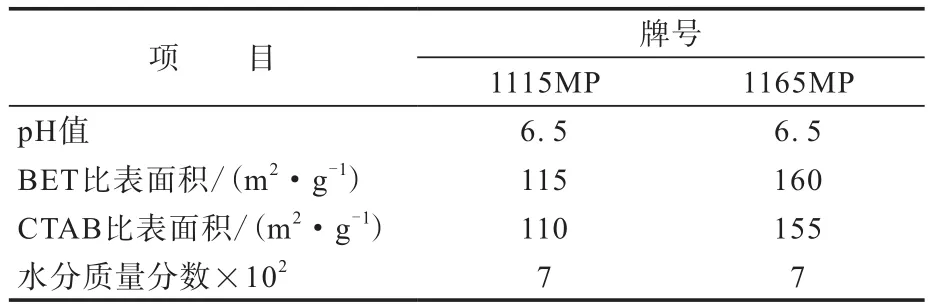

天然橡膠(NR),牌號SVR3L,越南進口產(chǎn)品;溶聚丁苯橡膠(SSBR),牌號VSL2438-2HM,阿朗新科新加坡有限公司產(chǎn)品;炭黑N234,上海卡博特化工有限公司產(chǎn)品;白炭黑,牌號1115MP和1165MP(基本參數(shù)見表1),索爾維精細化工添加劑(青島)有限公司產(chǎn)品;硅烷偶聯(lián)劑,牌號Si75,浙江金茂橡膠助劑品有限公司產(chǎn)品。

表1 白炭黑的基本參數(shù)

1.2 配方

NR 20,SSBR 110,炭黑N234 5,白炭黑變量,硅烷偶聯(lián)劑Si75 8.2,其他 23.8。

其中1#試驗配方采用102份白炭黑1165MP,2#試驗配方采用92份白炭黑1165MP和10份白炭黑1115MP。

1.3 主要設備和儀器

1.5 L切線型密煉機,青島測控科技有限公司產(chǎn)品;RPA2000橡膠加工分析儀(RPA),美國阿爾法科技有限公司產(chǎn)品;GT-M2000型硫化儀、GTTS-2000-M型電子拉力機和GT-7012-D型DIN磨耗試驗機,中國臺灣高鐵檢測儀器有限公司產(chǎn)品;VR-7120型動態(tài)熱機械分析(DMA)儀,日本上島制作所產(chǎn)品;RCC-I型耐切割性能試驗機,北京萬匯一方科技發(fā)展有限公司產(chǎn)品。

1.4 試樣制備

1#和2#試驗配方均采用3段混煉工藝。采用1.5 L切線型密煉機,填充因數(shù)為0.65,轉(zhuǎn)子轉(zhuǎn)速為55 r·min-1。

一段混煉工藝如下:加入NR和SSBR塑煉30 s→加入白炭黑、硅烷偶聯(lián)劑Si75等→壓壓砣至110℃→提壓砣→清掃→壓壓砣至155 ℃→恒溫100 s→排膠→在開煉機上出片后停放24 h。

二段混煉工藝如下:加入一段混煉膠→壓壓砣→130 ℃提壓砣→清掃→壓壓砣至155 ℃→排膠→在開煉機上出片后停放24 h。

三段混煉工藝如下:加入二段混煉膠和硫化體系→壓壓砣至95 ℃→提壓砣→清掃→壓壓砣至105 ℃→排膠→在開煉機上出片后停放24 h待用。

終煉膠在平板硫化機上硫化,硫化條件為150℃×15 min。

1.5 性能測試

膠料各項性能按照相應國家標準進行測試。

2 結(jié)果與討論

2.1 硫化特性

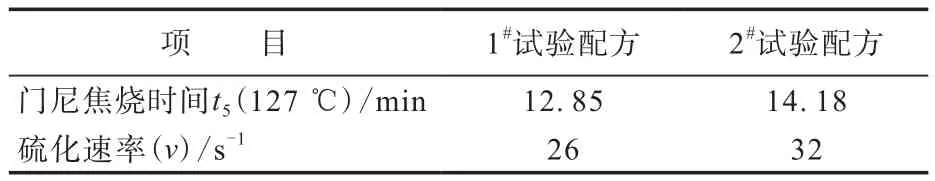

混煉膠的硫化特性如表2所示。

表2 混煉膠的硫化特性

從表2可以看出,相較于1#試驗配方膠料,2#試驗配方膠料的焦燒時間延長,硫化速率增大。即采用白炭黑1115MP/1165MP并用時,有利于提高膠料的硫化速率。

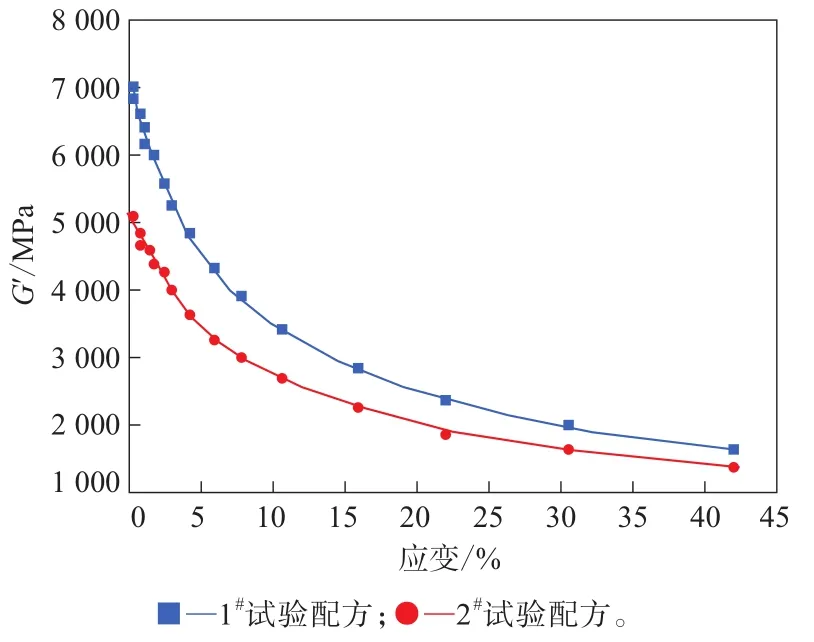

2.2 Payne效應

采用RPA對膠料進行應變掃描,測量彈性剪切模量(G′)在0.28%~42%應變下的值以及差值(ΔG′),以表征膠料的Payne效應,結(jié)果見圖1。

從圖1提取數(shù)據(jù)計算可得,1#和2#試驗配方膠料的ΔG′分別為5 376和3 772 MPa,ΔG′越小,膠料的Payne效應越弱。由此說明采用白炭黑1115MP/1165MP并用時,有利于降低膠料的Payne效應,改善白炭黑的分散性。

圖1 膠料的Payne效應

2.3 白炭黑的絮凝

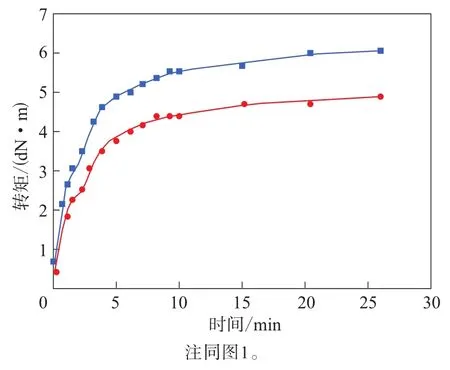

采用RPA,在60℃下,分別在0.28%和42%應變下對膠料進行時間掃描,所得曲線分別如圖2和3所示。

圖2 0.28%應變下的時間掃描曲線

在0.28%應變下的時間掃描曲線表征了白炭黑的絮凝,轉(zhuǎn)矩越小表明白炭黑的聚集網(wǎng)絡越小。從圖2可以看出,在0.28%應變下,2#試驗配方膠料的時間掃描曲線低于1#試驗配方膠料,這說明通過采用白炭黑1115MP/1165MP并用能夠降低白炭黑的絮凝,改善白炭黑在膠料中的分散性。

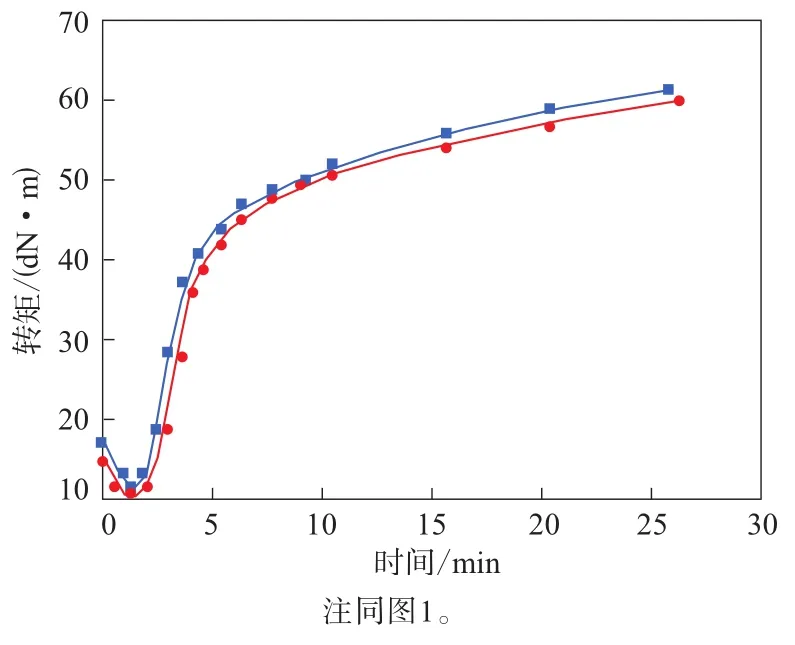

在42%應變下白炭黑的聚集網(wǎng)絡被破壞,此時的時間掃描轉(zhuǎn)矩曲線表征橡膠與橡膠和橡膠與填料之間的交聯(lián)網(wǎng)絡強度。從圖3可以看出,1#和2#試驗配方膠料的時間掃描曲線基本重合,兩個配方的橡膠與橡膠和橡膠與填料之間的交聯(lián)網(wǎng)絡強度相當。雖然2#試驗配方膠料中并用的白炭黑1115MP的比表面積小、補強性能差,然而其與高比表面積的白炭黑1165MP并用改善了白炭黑在膠料中的分散,與前面Payne效應和白炭黑絮凝的試驗結(jié)果一致。

圖3 42%應變下的時間掃描曲線

2.4 物理性能

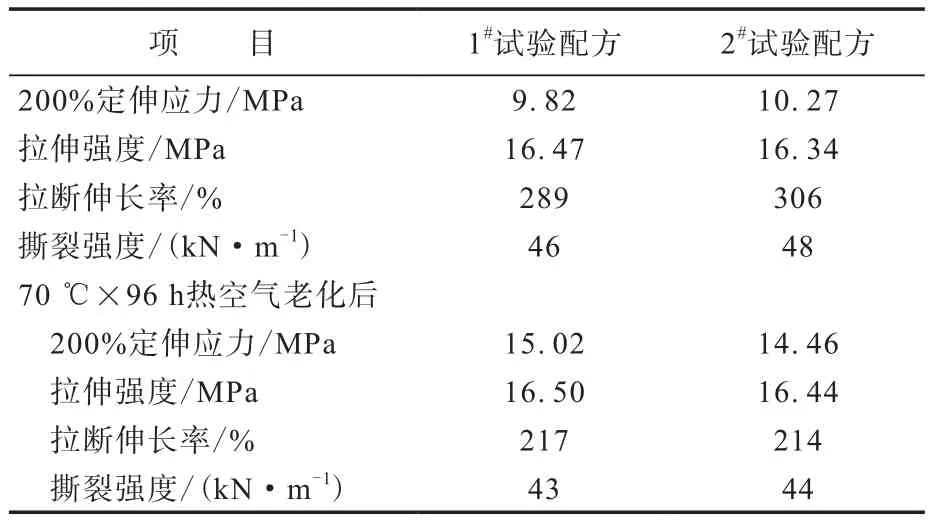

硫化膠的物理性能如表3所示。

表3 硫化膠的物理性能

從表3可以看出,1#和2#試驗配方膠料老化前后的物理性能相當。

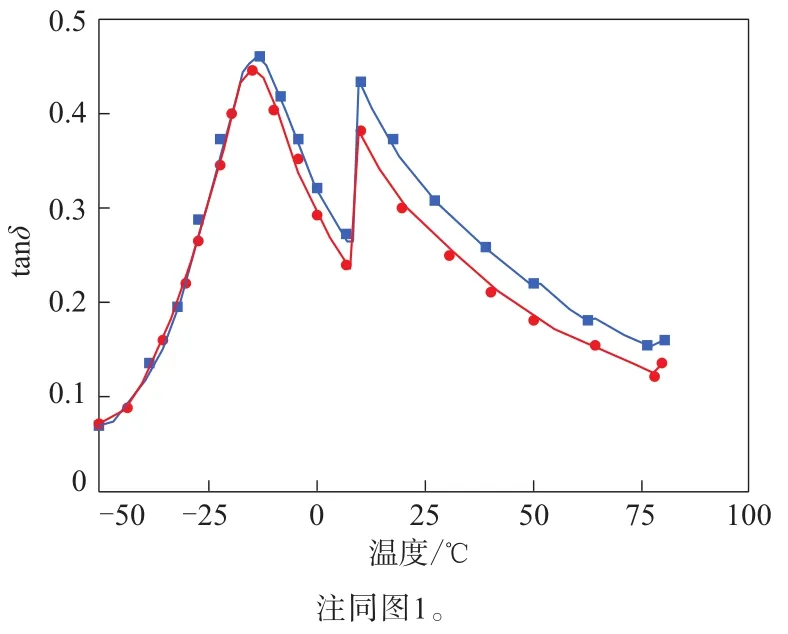

2.5 動態(tài)力學性能

硫化膠的DMA溫度掃描測試條件如下:頻率20 Hz,預應變 7%,動應變 0.25%(-50~10℃)和2%(10~80 ℃),結(jié)果如圖4所示。

0 ℃時的tanδ越大,輪胎的濕地抓著性能越好;60 ℃時的tanδ越小,輪胎滾動阻力越小。從圖4可以看出:與1#試驗配方膠料相比,2#試驗配方膠料0 ℃時的tanδ較小,輪胎濕地抓著性能略有下降;60 ℃時的tanδ略有減小,輪胎滾動阻力降低。綜上,采用不同比表面積白炭黑并用體系的膠料能夠降低輪胎滾動阻力。

圖4 硫化膠的DMA溫度掃描曲線

2.6 DIN磨耗和抗切割性能

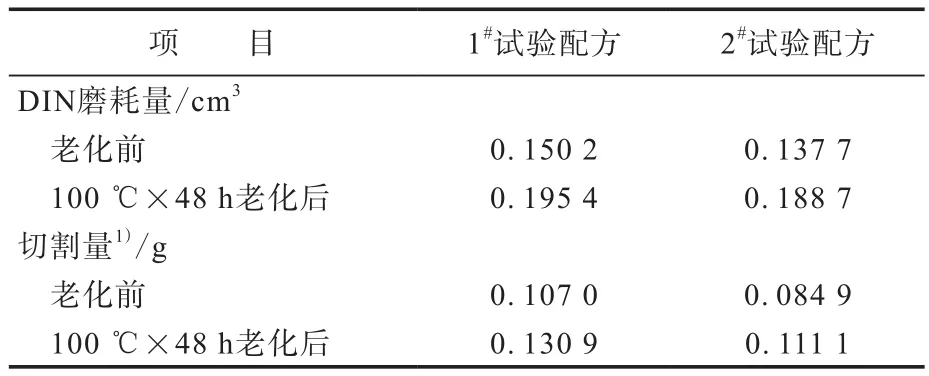

硫化膠的DIN磨耗和抗切割性能試驗結(jié)果如表4所示。

表4 硫化膠的DIN磨耗和抗切割性能

從表4可以看出,2#試驗配方膠料的DIN磨耗量低于1#試驗配方膠料,抗切割性能也較優(yōu)。說明雖然2#試驗配方膠料中并用的白炭黑1115MP的比表面積小、補強性能差,然而其與高比表面積的白炭黑1165MP并用后,改善了白炭黑在膠料中的分散性,從而改善了輪胎的耐磨性能和抗切割性能。

3 結(jié)論

在高填充白炭黑的配方體系中,通過低比表面積白炭黑與高比表面白炭黑的并用,膠料的硫化速率得到提升,膠料的Payne效應降低,白炭黑的絮凝減少,輪胎滾動阻力降低,耐磨性能和抗切割性能提高。