對插式型膠擠出口型板設計

俞彥芳,王曉六,陳 宇

(福建省海安橡膠有限公司,福建 莆田 351254)

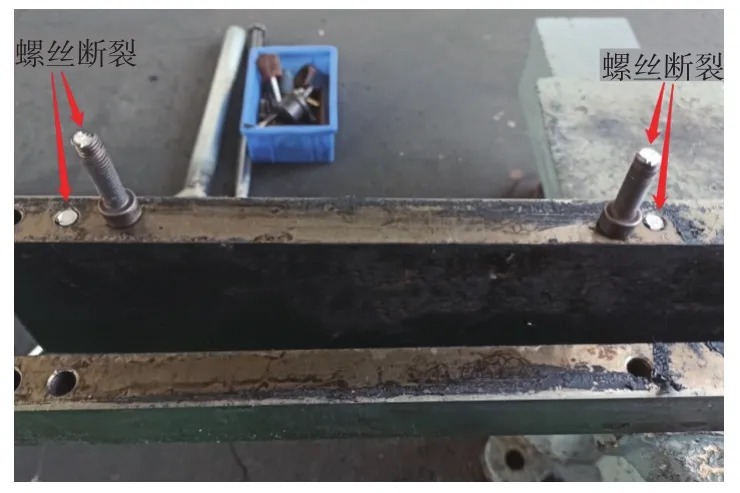

在輪胎生產過程中,胎面、胎側和胎圈等約80%的部件通過口型板擠出型膠工藝生產[1-5],型膠擠出質量與輪胎性能密不可分[6-9]。我公司全鋼巨型工程機械子午線輪胎生產所用的型膠尺寸和種類繁多、橫截面積變化范圍大(8~86 cm2),不同配方膠料性能不同以及相同配方原材料波動,都使擠出型膠尺寸波動大,并且傳統的兩瓣式口型板容易被擠裂(見圖1),導致型膠邊部過厚;甚至螺絲和銷釘斷裂(見圖2),嚴重影響生產的正常進行。針對以上問題,曾經通過增加銷釘、加粗螺絲、電焊焊死、更換預口型板等尋求解決辦法,但是效果均不理想,只是延長了口型板損壞的時間,并不能完全解決問題。一體式口型板可以解決此類問題,但是不能拆成兩瓣,因此給尺寸打磨調整帶來很大困難。

圖1 口型板開裂漏膠

圖2 口型板螺絲斷裂

綜合上述兩種口型板結構的優勢,本工作設計了一種對插式口型板,既能方便口型板尺寸的打磨調整,又可解決上述開裂、型膠邊厚、口型板螺絲和銷釘斷裂、型膠尺寸不穩定等問題。現簡要介紹如下。

1 對插式口型板與兩瓣式口型板設計對比

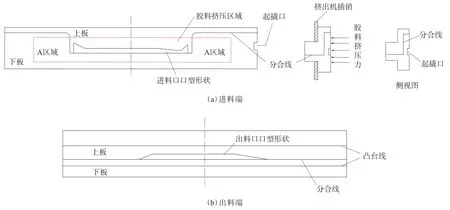

兩瓣式口型板為矩形柱體,如圖3所示,對插式口型板為“凸”字形柱體,如圖4所示。與兩瓣式口型板相比,對插式口型板在設計上有以下3點明顯差異:(1)分合線分布不同;(2)采用“凸”字形設計;(3)口型流道長度增大。

圖3 兩瓣式口型板設計圖

圖4 對插式口型板設計圖

2 對插式口型板優點分析

2.1 口型板不易變形損壞

眾所周知,傳統兩瓣式口型板由于分合線在中間,在生產過程中受擠出膠料的擠壓,容易導致銷釘和螺絲變形或斷裂,從而使口型板變形損壞(見圖5),影響型膠的擠出尺寸。

圖5 變形損壞的兩瓣式口型板

對插式口型板將進料端一面分合線設計在膠料擠壓區域之外,承受擠出膠料壓力的區域設計成近乎一體式[見圖4(a)中A區域],大大增強了口型板的抗擠壓強度,實際生產中即使提高擠出速度和壓力,對口型板銷釘和螺絲也無影響,口型板也不會變形。

2.2 型膠擠出過程不漏膠

對插式口型板采用“凸”字形設計,機頭上、下插銷合起時剛好頂住口型板,給口型板一個相向的壓力,避免了膠料通過口型時將口型板向上下頂起,有效地解決了型膠生產過程中輕微漏膠、邊部厚度超標等現象。

2.3 無需頻繁更換預口型板

通常在使用兩瓣式口型板生產型膠時,為了有效解決口型板容易損壞、生產過程中因配方不同、原材料波動及環境變化造成的擠出型膠表面粗糙、斷面或局部尺寸偏差等問題,需要跟據不同的型膠尺寸、膠料性能更換相應的預口型板,不僅影響生產效率,還需要配備很多預口型板。

使用對插式口型板生產型膠,可以不用頻繁地更換預口型板,通過設計口型流道長度和流道形式可以彌補單一預口型板生產不同型膠存在的不匹配問題,不僅大大提高了生產效率,而且由于預口型板質量較大且溫度很高,還可減少工作事故[5]。

3 結語

針對兩瓣式口型板生產型膠經常出現的口型板損壞、邊部漏膠、尺寸不穩定等問題進行分析,設計出一種對插式口型板,現已成功投產,不僅解決了原兩瓣式口型板生產幾批次型膠就會變形損壞的問題,而且使擠出的型膠表面更光滑,斷面更密實。

對插式口型板的“凸”字形加長結構使膠料通過口型板時流動更均勻,擠出尺寸更穩定,改善了輪胎成型過程中因型膠邊部厚度過大引起的窩氣問題,從而提升了輪胎質量。