某鋼筒倉結構有限元分析與優化

徐 欣 吳曉龍

(北京首鋼國際工程技術有限公司,北京 100043)

1 概述

鋼筒倉為常用的貯料結構,在冶金、煤炭、化工、石化行業中應用廣泛,其平面形狀一般為圓形或矩形,采用上部裝料、底部卸料的方式,貯存的物料為固體散料[1]。相對于混凝土筒倉,鋼筒倉具有自重輕、對基礎要求低、周期短、占地面積小、勞力省、成本低等特點。同時,鋼筒倉的施工基本不受季節、天氣等因素影響,并且在一定使用年限后可對鋼結構進行回收利用,具有良好的經濟效益和環境效應。據統計,與同容量鋼筋混凝土筒倉相比較,鋼筒倉的鋼材用量與其混凝土筒倉鋼筋用量幾乎相當,而且水泥用量較省;混凝土筒倉因自重和高度對其基礎費用較高,總投資約高出15%。因此鋼筒倉在我國冶金行業具有廣泛的應用前景。

本文結合GB 50084—2013鋼筒倉技術規范[2],采用通用有限元軟件MIDAS GEN對某鋼筒倉進行有限元分析與設計,首先,按照規范要求施加荷載,分析其在受力狀態下的整體力學特性,計算倉壁及漏斗的等效應力(Von-Mises應力),與《鋼結構設計標準》[3]中鋼材強度設計值進行對比。其次,對關鍵節點進行更為細致的網格劃分,調整鋼板厚度,根據等效應力小于鋼材強度設計值的原則,完成筒倉細部節點設計。

2 鋼筒倉結構有限元分析

2.1 項目簡介

河北某原料系統鋼筒倉,裝滿時容量約為580 m3,所盛物料容重為20 kN/m3,內摩擦角為30°,物料與倉壁的摩擦系數取0.3。其中,倉壁直徑為7.5 m,高度為10.86 m,下部漏斗上端直徑為7.5 m,下端直徑為0.8 m,高度為7.1 m,支座位于倉壁上部,共4處,沿圓周每90°設置,并且支承于混凝土八卦梁上部,混凝土梁與支座之間安裝工藝稱量壓頭。倉頂沿倉壁外側設置頂部環梁,采用不等邊角鋼140×90×10,倉頂平面鋼梁端部接于環梁處,其中最大鋼梁采用槽鋼20a,跨度7 435 mm,其余鋼梁采用槽鋼12.6。倉頂采用6厚平鋼板間斷焊接于鋼梁上部。筒倉結構采用Q235B鋼材,倉壁及漏斗變壁厚處采用剖口焊接,保持倉壁外側平面平齊,其結構立面圖如圖1所示。

2.2 荷載作用

該鋼筒倉倉壁高度與直徑之比小于1.5,其貯料壓力荷載按照淺倉計算,其計算詳見《鋼筒倉技術規范》4.2.7條規定[2]。倉頂平面設有卸料口,倉上部設有混凝土框架梁和樓板(與倉頂平面不接觸),卸料設備座于混凝土樓板上方,因此倉頂平面按不上人屋面計算。由于鋼筒倉結構位于室內,因此不考慮風荷載的影響。此外,施工時要求結構合攏溫度為(15±5)℃,考慮±25 ℃的溫差作用,并按照規范進行荷載組合。

2.3 有限元分析計算

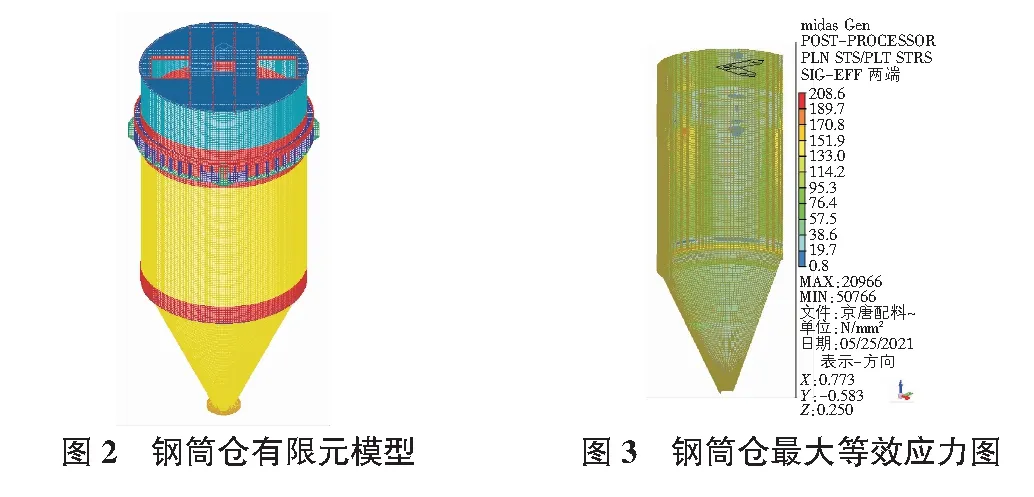

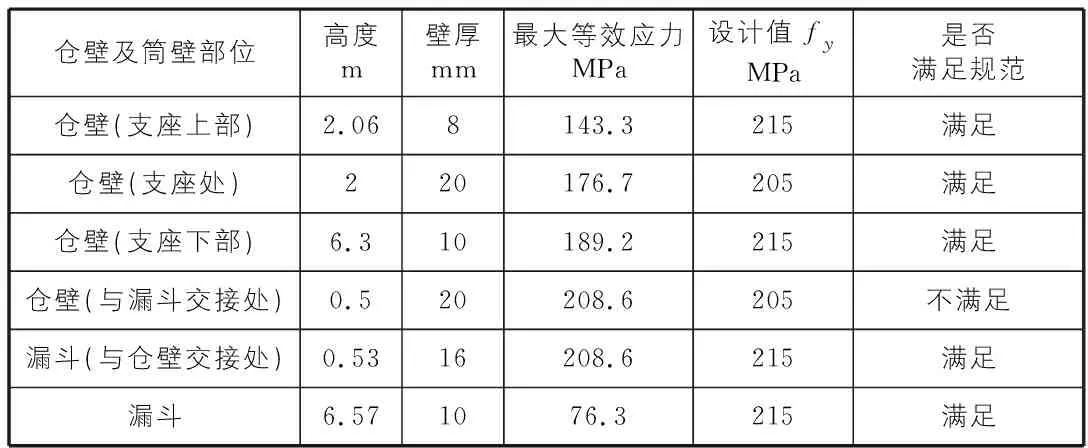

根據實際情況建立鋼筒倉結構整體有限元模型,并按要求輸入上述荷載及邊界條件,如圖2所示。為節約鋼材量,倉壁及漏斗在沿高度方向,根據應力大小情況,采用不同的板厚,通過不斷的調整板厚,結構最終計算結果如圖3所示。筒倉倉壁及漏斗各部位厚度及最大應力列于表1。除倉壁與漏斗交接處(詳見3.2節計算)鋼板應力比超限以外,其余板件強度均滿足規范要求。

本項目中支座位于倉壁中上部,由于物料存在內摩擦角,散料一般呈圓錐狀堆積,倉壁(支座上部)環向壓力較小,而倉頂又為不上人屋面,徑向壓力也比較小,因此可以選擇較小的壁厚;此外,在物料自重及側向壓力作用下,其余倉壁及筒壁處于環向受拉、徑向雙向受拉的應力狀態,因此無需對板件進行穩定性計算。

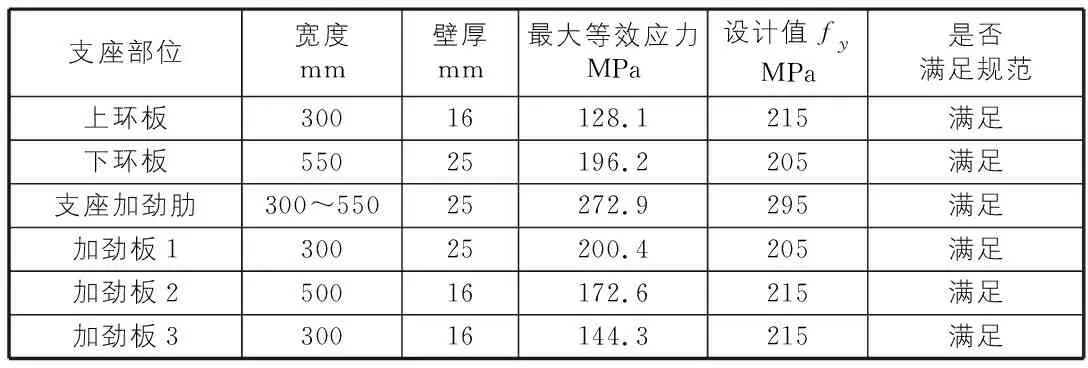

表1 倉壁及漏斗各部位最大應力表

倉頂設置的頂部環梁及平面鋼梁,其最大應力為53 MPa,主要為撓度控制,計算滿足規范要求。

根據《鋼筒倉技術規范》[2],受彎構件撓度容許值為計算跨度L的1/100,L為兩加勁肋間距。文中由于未設置加勁肋,根據有限元分析結果,倉壁最大面外撓度為8.8 mm,倉壁跨度為6.3 m,撓跨比為1/716<1/100。漏斗最大面外撓度為2.1 mm,漏斗局部跨度為0.53 m,撓跨比為1/252<1/100。因此結構剛度也滿足規范要求。

3 鋼筒倉結構節點優化設計

3.1 支座節點優化設計

傳統的筒倉支座節點加勁肋設置較密集,板厚較厚,不易施工且耗費鋼材量,本文對鋼筒倉支座節點進行優化,其剖面如圖4所示。上、下環板與倉壁垂直連接,并沿圓周設置。支座加勁肋設置于上、下環板之間,根據稱量壓頭的寬度,設置3道。加勁板1與上環板端部垂直連接,并沿圓周設置。加勁板2垂直設置于下環板上方,端部與支座加勁肋連接,僅在支座處局部設置。此外,上、下環板之間每間隔7.5°設置一道加勁板3,防止上、下環板面外失穩。圖中除支座加勁肋采用Q345B外,其余板件均采用Q235B鋼材,板件之間均采用剖口焊縫或角焊縫連接。

通過調整板厚,支座節點應力如圖5所示,各板件最大應力列于表2,均滿足強度要求。事實上,支座處下環板通過一塊厚鋼板(50 mm)擱置于稱量壓頭之上,其支座反力直接傳至支座加勁肋,由于受力不均勻,下環板平面內位移不協調導致支座加勁肋底部產生局部壓應力,根據有限元計算結果,該局部壓應力為318.8 MPa,小于鋼材端部承壓強度設計值fce=400 MPa,亦滿足規范要求。

3.2 倉壁與漏斗交接處節點優化設計

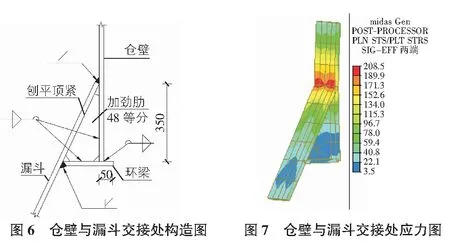

根據《鋼筒倉技術規范》第5.4.2節要求[2],圓錐漏斗頂部與倉壁交接處應設置環梁,并滿足一定的要求。項目中對該節點進行優化,在交接處一定高度范圍內,增加接連處倉壁與漏斗的厚度,并將加勁肋(每7.5°沿圓周)設置在倉壁與漏斗之間,由于加勁肋側面與漏斗外側無法焊接,應刨平頂緊,最后在底部設置環梁進行封堵,其節點構造如圖6所示。

表2 支座處各板件最大應力表

根據有限元分析結果,倉壁與漏斗交接處應力如圖7所示,倉壁有效應力最大值為208.6 MPa。其中環向拉力(1 663.0 kN/m)產生的拉應力為83.2 MPa,徑向拉力(702.1 kN/m)產生的拉應力為35.1 MPa。但是,這兩種內力所產生的應力并不是很大,因此導致有效應力較大的原因是物料對倉壁及漏斗的側壓力使得板件產生繞接縫處的平面外彎矩(10.7 kN·m/m),由于板厚平面外的慣性矩極小,該彎矩產生的彎曲正應力為160.5 MPa,組合后導致有效應力的增大。實際上由于倉壁與漏斗連接處采用剖口焊縫,焊縫本身具有一定的厚度,因此在連接處,實際計算彎曲正應力的厚度應為倉壁與焊縫厚度之和,而在進行有限元分析時,無法考慮這一有利作用的影響,因此該處略超過205 MPa也是符合規范要求的。

4 結論

本文對某鋼筒倉結構有限元分析以及節點優化設計,得到以下結論:

1)根據實際情況建立鋼筒倉有限元模型,能夠直觀的反映板件的受力狀態,便于工程師開展設計工作。

2)在滿足規范要求的前提下,通過合理的調整板厚,提高鋼材利用率,從而達到節省鋼材的目的。

3)對倉壁與漏斗交接處以及支座節點進行優化設計,使得各板件受力明確,易于結構施工。