預制裝配式鐵路橋墩施工技術探討

張 一 諾

(西安交通工程學院,陜西 西安 710300)

1 工程概況

自2016年以來,國務院和住建部大力推行裝配式建筑截至到現(xiàn)在,已經歷時五年多,裝配式施工以其無法替代的優(yōu)勢在建筑工程領域得到了廣泛應用,但在鐵路橋梁工程領域結構施工目前還大多采用現(xiàn)澆混凝土傳統(tǒng)施工工藝,這與國家倡導尚有一定距離。新疆和若鐵路S3標地處塔克拉瑪干沙漠南緣,自然條件極為惡劣,風沙大,施工用水困難,建設指揮部以橋墩預制裝配式施工技術應用作為技術創(chuàng)新目標,決定以S3標管段范圍內尼雅河特大橋、若克雅特大橋、亞通古孜民洛高速特大橋作為試點單位工程,采用預制裝配式橋墩結構;3座特大橋共計434個墩身,其中墩柱預制1 154節(jié)、蓋梁預制434個。預制裝配式橋墩所在墩位的橋梁跨徑均為32 m,上部結構為簡支T梁。具備規(guī)模化生產的標準。

加之鐵路途徑地區(qū)屬于溫帶荒漠性氣候,年降水量30.5 mm,年蒸發(fā)量2 756 mm,氣候異常干旱、多風少雨,晝夜溫差大。尤其在戈壁沙漠中風的頻率高,風力強,一經起風,便飛沙漫天,遮天蔽日,能見度極低,確有實施預制裝配式橋墩結構之必要。

2 設計情況

橋墩設計均采用薄壁空心雙柱式橋墩,各部位均采用C50高性能混凝土,根據(jù)墩身的高度分為兩種類型:

1)墩高H≤12 m時,墩柱外徑為1.8 m,壁厚0.4 m,墩柱橫向中心距2.8 m,墩身整節(jié)預制;最大吊重53 t。

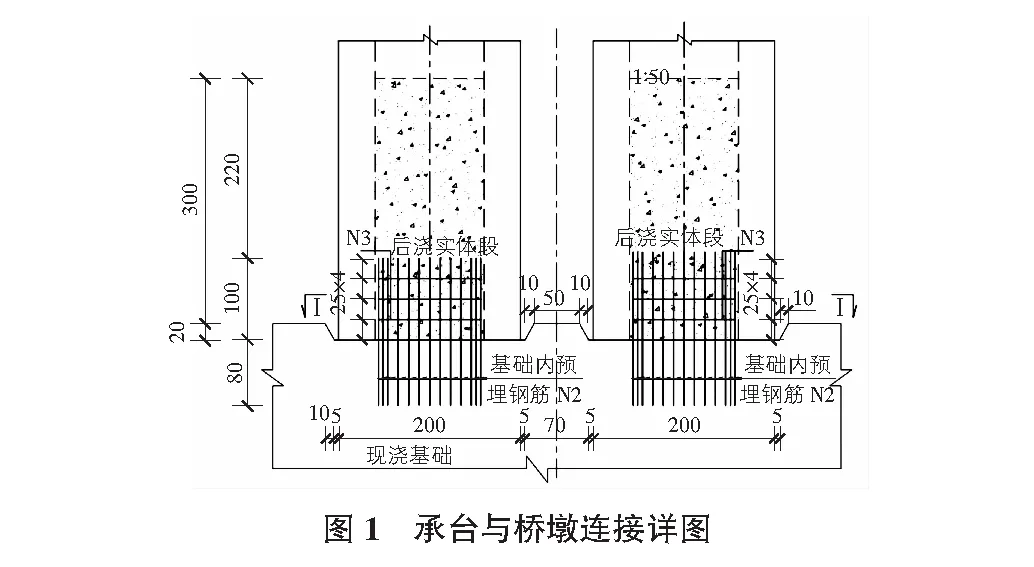

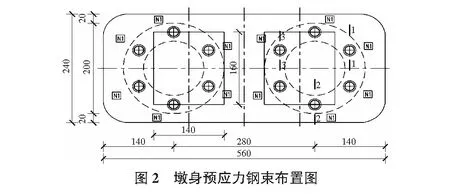

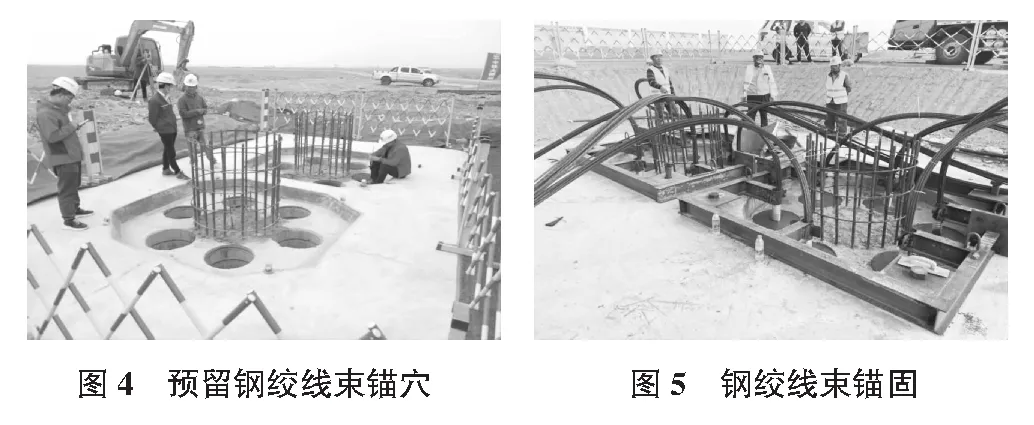

2)墩高12 m 墩柱與承臺結合部的抗剪性能差,是結構受力的薄弱部位,承臺與墩柱的接縫采用灌漿濕接縫;墩柱與承臺之間的連接,采用墩柱內底部設C50后澆實體段混凝土,φ1.8 m墩柱澆筑高度1.2 m,φ2.0 m墩柱澆筑高度3.2 m,后澆段內設連接鋼筋,連接鋼筋預埋在承臺內,φ2.0 m的墩柱與墩柱之間連接位置設置有定位高10 cm、寬19.5 cm的定位榫;蓋梁與墩柱之間連接位置設置有高15 cm、直徑119 cm(99 cm)的定位榫,見圖1。 單個墩柱均勻設置6個豎向預應力鋼束,每個墩位12束,將橋墩錨固在承臺上,采用自沉式P錨體系將鋼束固定端錨固在承臺錨穴內。使用時,按需要預埋埋入承臺深度1.6 m位置,待混凝士凝固到設計強度后,再進行張拉。張拉端設置于蓋梁頂部(見圖2)。 墩柱鋼筋采用雙層環(huán)形鋼筋籠,主筋采用HRB400直徑12 mm的鋼筋,箍筋采用HPB300直徑10 mm的鋼筋。 預制場結合梁場建設,統(tǒng)籌考慮,擴大了梁場征地和建設面積,對預制場地按要求進行了地基處理,地面采用混凝土進行了硬化,并設置了必要的排水設施,預制場設置蓋梁預制區(qū)、立柱預制區(qū)、箱梁預制區(qū)、鋼筋配送中心及生活辦公區(qū);每個預制區(qū)分為澆筑區(qū)、存放區(qū)、鋼筋綁扎區(qū),加工中心配送好的半成品鋼筋配送至各分區(qū)綁扎區(qū),實現(xiàn)了流水化作業(yè)。 墩柱和蓋梁在預制場內預制,為了節(jié)省場地和起吊方便墩柱采用豎向澆筑的方式。為了保證在嚴寒、風沙、鹽漬環(huán)境混凝土橋墩耐久性,混凝土宜選用較小水膠比和較小的坍落度,混凝土連續(xù)供應,加強振搗,插入式振搗棒快插慢拔,遠離模板和不觸動鋼筋,盡量縮短澆筑時間。在澆筑地點制作同養(yǎng)試件不少于2組。作為養(yǎng)護、拆模、承受荷載(吊裝)之需。 混凝土澆筑完畢后帶模正溫養(yǎng)護2 d~3 d,養(yǎng)護期間要確保混凝土與環(huán)境溫差不得大于15 ℃,待墩柱混凝土強度達到設計強度的75%以上時方可拆模,模板拆除時混凝土內外溫差以及與外部氣溫之間的溫差亦不得大于15 ℃,拆除模板后隨即采用“一布一膜”包裹,夏期頂部不間斷噴淋養(yǎng)護,冬期施工采用蒸汽養(yǎng)護,提高了墩身耐久性。待達到設計強度的90%以上時吊離澆筑臺座,墩柱在預制場存放區(qū)為立式存放。 橋墩、蓋梁預制件一般基本上屬于長大構件,加之其自身結構受力形式的特殊情況,對裝運有著更高的要求,操作不慎,會造成構件損毀。 在裝運過程中要注意以下幾個方面: 1)蓋梁在工廠內的起吊裝車,由起重行車配合進行。為了克服運輸過程中蓋梁受力存在結構安全的風險,采用運梁托架,將擱置點受力由承載梁轉換至平板車。 2)構件裝車后,兩側前后用鋼絲繩進行捆綁,鋼絲繩與構件棱角接觸部位采用橡膠襯墊后利用手拉葫蘆收緊繩索。 3)考慮到裝載穩(wěn)定性以及運輸?shù)缆废薷叩纫蛩兀捎脵M臥兩端擱置,擱置點常規(guī)采用木方或橡膠墊塊,確保墩身外觀不受損。 4)運輸?shù)缆芬WC堅實平整;運輸過程中,平板車不超過5 km/h的時速。 5)構件運至指定位置后,按既定卸車方案要求操作、卸車。 1)橋墩承臺施工。 按設計圖紙和已經施工完成的樁基位置放出承臺位置;然后進行承臺基坑開挖,開挖至承臺底標高后施作承臺底墊層混凝土,再對墩柱中心點精確放樣,精確定位預留直筒錨穴孔、墩身實體段鋼筋籠位置。支立承臺模板并同時綁扎承臺鋼筋,經監(jiān)理工程師驗收合格后,澆筑承臺混凝土(見圖3)。 2)承臺施工完成后,安裝鋼絞線束,澆筑錨穴內自流平混凝土進行錨固;再將承臺頂面雜物清掃,將墩身實體段鋼筋籠底面浮漿鑿除,并沖洗干凈,對頂面標高進行復測,對墩柱中心點精確定位,調整墩身實體段鋼筋籠(連接鋼筋),彈出十字線并延長至承臺邊緣(如圖4,圖5所示)。 3)預制墩身吊裝就位。 待承臺混凝土強度達到設計強度后吊運、安裝預制墩。根據(jù)吊重和作業(yè)現(xiàn)場條件,選用了徐工RT150越野輪胎式汽車吊,構架捆綁采用鋼絲繩加橡膠襯墊方式,吊裝過程中要保護墩身側壁混凝土不受損傷。將墩柱第一節(jié)吊起,用牽引繩牽引鋼絞線束入孔道,墩柱底套在墩身實體段鋼筋籠上,將墩柱吊裝到位,安裝墩柱調節(jié)牛腿及千斤頂,再根據(jù)劃出的外部圈線進行精確調整平面位置和垂直度,灌注接縫灌漿料。 4)第一節(jié)墩身實體段混凝土澆筑。 預制墩吊裝就位,待接縫灌漿料強度達到20 MPa后,從墩柱頂面通過串筒澆筑第一節(jié)墩身實體段混凝土澆筑。 5)待實體段混凝土強度達到設計值75%后,安裝第二節(jié)墩柱;安裝好第二節(jié)墩柱后,安裝墩柱與墩柱的臨時固結鋼桿件。 6)待接縫膠固化后安裝蓋梁→待鋼絞線束錨固混凝土強度達到設計值100%后,張拉預應力束,拆除臨時固定裝置→完成后續(xù)張拉、壓漿工序。 7)安裝過程中的偏差控制。 吊裝、拼裝過程中,要從以下幾個方面進行偏差控制: a.預制墩柱軸線偏位不得大于10 mm; b.預制墩柱高度偏差控制在-10 mm~+15 mm范圍內,預制墩柱頂面高程偏差應控制在±10 mm; c.柱內、外截面輪廓偏離設計線形應控制在±20 mm內; d.預制墩柱拼裝垂直度0.5%。 裝配式橋墩包含預制的墩身和蓋梁,墩身內設有若干束豎向的鋼絞線,蓋梁內設有若干個豎向的通孔,每個通孔的位置、大小和每一束鋼絞線的位置一一對應,每一束鋼絞線的一端位于墩身底部、另一端位于蓋梁頂部,鋼絞線為后張拉鋼絞線,能夠將墩身和蓋梁連接形成整體,提高連接質量,提升結構的整體性能和抗震性。 1)在預制場批量化生產混凝土構件,基本不受外界條件的限制; 2)采用自沉式P錨施工工藝,預應力鋼束錨固端可以直接埋入承臺,提高了墩底截面受力并同時發(fā)揮預應力鋼束抗彎能力強的性能; 3)大件運輸,對裝吊設備、運輸設備以及操作人員熟練程度、操作水平要求較高;要對操作人員進行培訓,其施作的每個環(huán)節(jié)必須按照技術交底操作到位; 4)預制裝配式橋梁下部結構系將橋墩分解成承臺、墩身、蓋梁(墩帽)等,其關鍵工序是構件預制、運輸、吊裝就位連接、預應力張拉、混凝土填縫。尤其是承臺與墩身連接工序處理至為關鍵; 5)裝配式墩臺的連接方式主要依賴于預應力鋼束。采用的預應力鋼材主要有高強度低松弛鋼絲。張拉位置一般采用墩帽頂(蓋梁)上張拉,操作較為方便,但張拉操作人員及設備均處于高空作業(yè)。 1)預制、裝配式施工工藝提高了專業(yè)化、機械化施工水平,在預制場內,通過先進的工裝設備,實現(xiàn)了高精度胎架鋼筋加工、測量放樣、大塊模板安裝、混凝土澆筑質量控制,齡期養(yǎng)護,提高了墩身、蓋梁、箱梁標準化、精細化專業(yè)施工水平; 2)變常規(guī)依次施工為平行流水施工,緊密銜接了各道施工工序,大大縮短了工期;改變了傳統(tǒng)條件下先地下樁基礎、承臺、墩身等依次施工的弊端;在鉆孔樁、承臺在現(xiàn)場施工的同時,在預制場同時生產墩身、蓋梁、箱梁,減少了不必要的立模板、等強、工序驗收環(huán)節(jié);經與傳統(tǒng)施工對比,縮短了40%以上工期; 3)在顯著提升工程質量同時,大大改善了作業(yè)人員工作條件,減少了作業(yè)人員露天作業(yè)時間; 4)由于構件在預制場專業(yè)化生產,從而改善了勞動環(huán)境,尤其是大大減少了作業(yè)人員在風沙地區(qū)露天作業(yè)時間; 5)明顯減少了在現(xiàn)場的臨時設施投入和占地面積,減少了對橋址區(qū)的施工污染。

3 施工過程

3.1 預制場建設

3.2 墩身、蓋梁工廠化預制

3.3 裝配式墩身、蓋梁運輸

3.4 裝配式墩身安裝

4 工藝總結

5 取得的效果