安九鐵路鳊魚洲長江大橋南汊航道橋鋼混結(jié)合段施工技術(shù)

高 貴, 王春光

(1.武九鐵路客運專線湖北有限責任公司,湖北 武漢 430212;2.中鐵大橋局第七工程有限公司,湖北 武漢 430050)

1 工程概況

鋼混組合梁斜拉橋是一種常用橋型結(jié)構(gòu),應用比較普遍,但四線高速鐵路跨度不對稱多跨連續(xù)鋼混組合梁斜拉橋,結(jié)構(gòu)復雜,施工難度大,其中鋼混結(jié)合段是鋼箱梁與混凝土梁連接的關(guān)鍵傳力結(jié)構(gòu)[1]。新建安九鐵路長江大橋(橋址處為四線,正線時速350 km/h,預留貨線時速250 km/h)位于長江下游河段,擬建橋位南側(cè)位于九江縣,北側(cè)位于黃梅縣,線位距下游已建成通車的九江長江公路大橋約5.3 km。南汊主航道橋采用(50+50+224+672+174+50+50+50)m 雙塔雙索面鋼箱混合梁斜拉橋布置形式(具體橋式布置見圖1),全長1 320 m;其中鋼箱梁長度為1 060 m,混凝土箱梁總長260 m。

圖1 鳊魚洲長江大橋南汊斜拉橋橋式(單位:m)

邊跨混凝土箱梁與鋼箱梁之間設置鋼混結(jié)合段,黃梅側(cè)鋼混結(jié)合段總長為13.2 m,總重647 t。結(jié)合段鋼梁JH1長為11.2 m,結(jié)合段內(nèi)2 m現(xiàn)澆混凝土,此2 m段混凝土梁待鋼混結(jié)合段JH1調(diào)整就位后澆注。黃梅側(cè)鋼-混凝土分界面距3號輔助墩中心主塔側(cè)8 m。結(jié)合段設置有混凝土端隔墻(0.75 m),滿足鋼箱梁水平分力縱向過渡的需要,混凝土梁端隔墻布置有橫向預應力。

鋼混結(jié)合面主要采用縱向預應力鋼束,以結(jié)合面承壓傳力的結(jié)構(gòu)形式結(jié)合。鋼混結(jié)合段承壓隔板厚度100 mm,內(nèi)、外腹板與承壓隔板采用熔透焊接連接。縱向預應力束采用12?15.2 mm、13?15.2 mm、15?15.2 mm、17?15.2 mm、19 ?15.2 mm等不同規(guī)格。由于結(jié)合段處鋼梁加勁板間距在30~50 cm,空間過小,張拉千斤頂無法安裝,為滿足預應力鋼束在鋼混結(jié)合段內(nèi)張拉要求,通過優(yōu)化設計將鋼混結(jié)合段分為兩段制造,在完成縱向預應力張拉壓漿后,再將鋼混結(jié)合段縱向頂推完成環(huán)縫栓焊。為防止在長期運營過程中混凝土收縮徐變等因素造成結(jié)合面位置水滲入,設計將鋼箱梁頂、底板均伸入混凝土側(cè)一定長度,包裹在混凝土內(nèi),同時頂?shù)装寮案拱迳显O有剪力釘[2]。在鋼混結(jié)合段為保證剛度過渡勻順及傳力可靠,鋼箱梁側(cè)增設了8道腹板,腹板位置位于小縱梁位置,厚24 mm。結(jié)合段預應力錨固通過延長連接板錨固,保證預應力均勻傳遞到承壓板[3]。

2 鋼混結(jié)合段施工方案

鋼混結(jié)合段JH1節(jié)段分兩節(jié)制造(4.25 m+8.95 m),通過匹配件在廠內(nèi)臨時連接成整體,利用800 t浮吊將節(jié)段整體吊裝到3#墩墩旁托架上,然后通過墩旁托架上的調(diào)整裝置調(diào)整結(jié)合段的位置,再把HMJH節(jié)段(4.25 m)向黃梅側(cè)縱移1.2 m,預留鋼混結(jié)合段縱向預應力張拉空間,澆筑鋼混結(jié)合段HMJH,養(yǎng)護并縱向張拉,HMD節(jié)段向黃梅側(cè)縱移1.2 m,并與鋼混結(jié)合段焊接成整體。

為方便混凝土澆注、自由流動以及保證混凝土的密實性,鋼-混凝土結(jié)合段的鋼格室頂板上開設澆注孔、出氣孔、預留壓漿孔,隔板上設置連通孔;為確保連接的可靠性,鋼格室箱體內(nèi)側(cè)鋼板設穿孔鋼筋及搭焊鋼筋,與混凝土梁內(nèi)鋼筋連接成整體。鋼混結(jié)合段施工流程見圖2。

圖2 鋼混結(jié)合段施工流程(單位:mm)

3 施工結(jié)構(gòu)設計

3.1 支架體系

結(jié)合段支架采用鋼管支架,為節(jié)約施工工期,支架與3#墩墩身同步施工,與墩身之間不設置附墻,保障在墩身施工前就能安裝結(jié)合段鋼梁。一側(cè)鋼管立柱布置在承臺上,另一側(cè)因3號墩旁支棧橋影響,若布置在支棧橋外側(cè),則影響邊跨合龍段鋼梁吊裝,選擇將另一側(cè)鋼管立柱底部通過設置縱橫梁直接布置在原有3#墩支棧橋貝雷梁上[4];為避免支棧橋偏載,立柱設在支棧橋中心,鋼梁重心位于主跨側(cè)梁端向邊跨7.3 m位置,離棧橋側(cè)立柱3.85 m。鋼管立柱頂部設置縱梁、橫梁及墩頂小縱梁、抄墊橫梁。鋼混結(jié)合段支架斷面、平面布置見圖3、圖4 。

圖3 鋼混結(jié)合段支架斷面(單位:mm)

圖4 鋼混結(jié)合段支架平面(單位:mm)

支架設計考慮四個工況:

工況一,13.2 m結(jié)合段鋼梁整體吊運至支架上,此時與設計位置相比,結(jié)合段鋼箱梁整體沿橋縱向往九江側(cè)偏移1.2 m。

工況二,4.25 m HMJH段鋼箱梁沿縱橋向往黃梅側(cè)滑移1.2 m至設計位置。

工況三,澆筑2.5 m鋼混結(jié)合段混凝土并張拉預應力。

工況四,8.95 m HMD段鋼箱梁沿縱橋向往黃梅側(cè)滑移1.2 m至設計位置,與4.25 m HMJH段鋼箱梁約束成整體。

結(jié)合段混凝土澆筑前,工況一為最不利工況,混凝土澆筑后,工況三為最不利工況。與一般支架相比,因未設置附墻,鋼管立柱受力及穩(wěn)定性為控制重點。鋼管立柱選取材質(zhì)Q345B,?1 000 mm×16 mm鋼管,在承臺位置局部設置雙排樁、3道連接系,在棧橋位置設置單排樁、2道連接系,自身為框架結(jié)構(gòu),需計算在風荷載作用下的整體穩(wěn)定性。

鋼管立柱最大長度L=8 m,回轉(zhuǎn)半徑ix=348 mm,長細比λx=23,經(jīng)建模計算:

工況一,屈曲系數(shù)21.4,鋼管立柱最大軸向壓力N=1 440 kN,最大彎矩M=900 kN·m,穩(wěn)定計算應力=96.1 MPa。

工況三,屈曲系數(shù)16.3,鋼管立柱最大軸向壓力N=3 140 kN,最大彎矩M=820 kN·m,穩(wěn)定計算應力=126.5 MPa。

計算結(jié)果均滿足受力要求。

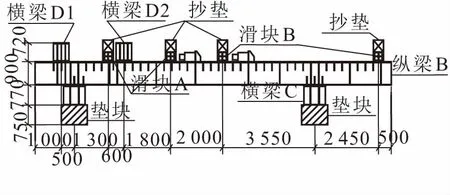

3.2 鋼梁滑移系統(tǒng)

鋼梁滑移系統(tǒng)(結(jié)構(gòu)見圖5)設置2道2HN900型鋼作為滑移軌道,軌道面貼4 mm不銹鋼板,每道滑移軌道上設置有4個滑塊,滑塊底部設置4 cm MGE板。鋼梁起落采用4臺250 t千斤頂,縱向滑移采用2臺200 t連續(xù)千斤頂。

圖5 鋼梁滑移系統(tǒng)結(jié)構(gòu)(單位:mm)

4 結(jié)合段鋼梁施工工藝

4.1 結(jié)合段鋼梁制造

結(jié)合段鋼箱梁總體制造方案為:板單元的制造→兩邊室和中間箱室的制造→兩邊室和中間箱室在總拼胎架上焊接成整體→安裝錨管→整體涂裝→整節(jié)段發(fā)運。結(jié)合段鋼梁分兩段制造,HMD段鋼箱梁長8.95 m,HMJH段鋼箱梁長4.25 m,通過在結(jié)合面處邊箱室腹板上設置錨座,錨座間通過螺栓及精軋螺紋鋼臨時連接成整體,確保結(jié)合段鋼梁在吊裝過程中的安全性。

4.2 結(jié)合段鋼梁安裝

結(jié)合段鋼梁在臨時連接成整體后通過運輸駁船運輸?shù)浆F(xiàn)場,采用800 t浮吊進行整體吊裝[5]。起吊采用專用吊具進行,吊具由扁擔梁、C型框架、分配梁及縱移油缸組成,每個分配梁下設置2個吊點,與結(jié)合段鋼梁上的吊耳通過吊帶銷接,共設置有8個吊點。在吊裝過程中可通過縱移油缸調(diào)整吊點重心,確保在結(jié)合段鋼梁起吊過程中保持水平狀態(tài),見圖6。

圖6 浮吊吊裝鋼梁(單位:mm)

鋼梁起吊到設計高度后,通過設置在浮吊前、后及兩側(cè)的錨繩進行絞錨粗調(diào)鋼梁位置[6],可調(diào)整到±20 cm以內(nèi),此時浮吊受水流影響,會帶動鋼梁晃動。再通過鋼梁4個角上設置倒鏈,掛設在結(jié)合段支架上,通過調(diào)整倒鏈可進一步精確調(diào)整鋼梁位置,在鋼梁調(diào)整到設計位置時,鋼梁下放,落在滑塊上,最后對滑塊進行限位,完成吊裝,同時安裝臨時纜風繩,并收緊、系牢,確保存梁期間梁體的位置和安全[7]。

4.3 鋼梁滑移

4.3.1 滑移步驟

(1)浮吊整體起吊13.2 m JH1鋼箱梁,放置于滑塊頂面并抄緊,考慮后續(xù)滑移,抄墊不宜過高,保證鋼箱梁底面高于橫梁即可。

(2)解除4.25 m HMJH段與8.95 m HMD段之間的臨時連接。通過滑塊將HMJH段沿縱橋向往黃梅側(cè)滑移1.2 m至設計位置。

(3)每根縱梁上設置前后兩個千斤頂將HMJH段至少頂起0.5 m,千斤頂與縱梁間現(xiàn)場自行抄墊,隨后撤掉對應滑塊[8]。

(4)待邊跨混凝土箱梁施工完成后,通過千斤頂對HMJH段標高進行微調(diào)[9],使之與砼梁標高對應,然后抄墊密實HMJH段鋼梁底部,再撤掉HMJH段底部千斤頂。

(5)澆筑2.5 m鋼混結(jié)合段混凝土并張拉預應力。

(6)通過滑塊將HMD段沿縱橋向往黃梅側(cè)滑移1.2 m至設計位置。設置前后兩個千斤頂將HMD段頂起至與HMJH段標高匹配,隨后撤掉滑塊B,并將HMJH段和HMD段焊接成整體。

4.3.2 施工要點

在滑道上設置反力座,采用連續(xù)千斤頂通過鋼絞線與滑塊錨固,張拉連續(xù)千斤頂拖動滑塊再帶動鋼箱梁縱移,縱向滑塊之間通過型鋼連接,滑塊與滑道之間設置限位,確保滑移過程中不發(fā)生錯動。200 t連續(xù)千斤頂置于反力座上,每個千斤頂與滑塊之間通過4根鋼絞線連接,滑塊通過錨具錨固[10],千斤頂張拉鋼絞線拖拽滑塊在里程方向移動,在滑移1.2 m后,測量鋼梁軸線、標高及偏位等,滿足設計及規(guī)范要求后進行焊接。

4.4 控制要點

(1)結(jié)合段支架為獨立支架,未設置附墻,需確保鋼管立柱的豎直度,同時立柱、分配梁及聯(lián)結(jié)系等焊接需牢固,對立柱及滑道梁焊縫還需進行超聲波探傷。結(jié)合段鋼梁吊裝完成后,在與混凝土梁結(jié)合前,需保證支架不受外力碰撞[11]。

(2)鋼箱梁制造除保證其結(jié)構(gòu)尺寸和焊接質(zhì)量外,還應保證兩個節(jié)段鋼梁之間的匹配性,4個腹板以及頂、底板之間錯臺應小于2 mm,確保箱梁對位焊接處于無應力狀態(tài)。

(3)現(xiàn)場吊裝時,提前設置浮吊前錨點,避免前錨繩拉在棧橋或支架管柱上,吊裝前檢查吊具、鋼絲繩、吊耳等,在用倒鏈精確對位時,應提前設置倒鏈掛點。

(4)鋼梁滑移過程中應做橫向限位,同時控制橫向偏位,橫向偏位超規(guī)范要求后,需要進行橫向調(diào)節(jié),可通過直接在滑道梁上焊接反力座,再用千斤頂進行微調(diào)。

5 結(jié)束語

安九鐵路鳊魚洲長江大橋鋼混結(jié)合段支架采用獨立支架設計,并充分利用現(xiàn)有支棧橋等結(jié)構(gòu),在節(jié)約材料的同時,又保證了墩身施工與鋼梁安裝能同步進行,在工期緊張的條件下,發(fā)揮了較好的優(yōu)勢。

斜拉橋邊跨采用混凝土梁,主跨采用鋼梁,在結(jié)合面設置鋼混結(jié)合段的設計,能充分利用混凝土梁自重較大的特點,對鋼結(jié)構(gòu)中跨能起到錨固和壓重的作用。同時主塔和邊跨混凝土梁能同時施工,有利于加快施工進度,但對鋼混結(jié)合段的施工質(zhì)量要求也特別高,做好施工過程中的工藝控制,能有效保障橋梁使用壽命。