O形橡膠密封圈冷凍修邊模具的結構優化

馮 軍,魯 軍,梁光榮,向 宇

(1.廣州國機智能橡塑密封科技有限公司,廣東 廣州 510535;2.國家橡塑密封工程技術中心,廣東 廣州 510535)

冷凍修邊機利用液氮冷凍原理使塑料、橡膠及鋁、鎂、鋅等壓鑄制品的飛邊迅速發生脆化,在此狀態下,高速噴射出塑料彈丸撞擊制品的飛邊,從而既能高效率、高質量地去除橡塑制品的飛邊,同時又能使制品本身性質不發生改變。

冷凍修邊原理是橡膠、塑料等高分子材料在不同溫度下處于不同的相態,隨溫度下降發生硬化、脆化、結晶化[1],且因制品厚度不同脆化程度不同,即在相同的低溫條件下,薄的部分變脆先于厚的部分。因此,利用溢邊與制品本體的厚度差異所導致的脆性梯度來完成修邊,也就是抓住溢邊已脆而本體未脆的時間差,對待修產品施加摩擦、沖擊、振動等外力將溢邊去除,而制品本體尚處于彈性狀態且不受損傷。

視覺檢測是指用機器代替人眼來做測量和判斷,通過機器視覺裝置[即圖像攝取裝置,分CMOS(Complementary Metal Oxide Semiconductor,互補金屬氧化物半導體)和CCD(Charge Coupled Device,電荷藕合器件圖像傳感器)兩種]將被攝取目標轉換成圖像信號,傳送給專用的圖像處理系統,將像素分布和亮度、顏色等信息轉變成數字化信號;圖像處理系統對這些信號進行各種運算來提取目標的特征,進而根據判別的結果來控制現場設備的動作,可用于生產、裝配或包裝。本研究涉及的CCD外觀檢測機利用反射的光源不同,對橡塑制品進行全方位檢驗。當產品表面有缺陷時,會存在光的透射缺陷(如裂痕、氣泡、毛刺等),光會在缺陷處發生折射,缺陷處的光會比周圍區域強,對目標表面的檢測信號也會相應增強;如果產品有雜質(如毛絮),光會被雜質吸收,導致雜質部位的光會很弱,相機檢測到的光線會比周圍區域弱。通過分析攝像機采集到的信號強度和特征,得到相應的制品缺陷信息。檢測系統根據接收到的光源不同,將不良產品送入相應區域,同時統計各種缺陷產品的數量,整個過程實現自動化。視覺檢測在檢測缺陷和防止缺陷橡膠產品流入市場方面具有不可估量的價值。

客戶對精密元件用密封件如O形密封圈的使用要求極高,對產品毛刺長度要求極其嚴格[2-3]。由于影響冷凍修邊效果的因素眾多,同時O形密封圈尺寸較小,極易出現毛刺殘留或產品開裂的現象。因此,從冷凍修邊模具設計角度研究減少產品毛刺問題就顯得尤為重要[4-8]。

1 實驗

1.1 試驗對象

以一款內徑為3 mm、線徑為0.8 mm的O形橡膠密封圈為例,產品尺寸如圖1所示。

圖1 O形橡膠密封圈試樣尺寸

1.2 主要設備和儀器

400 t平板硫化機,合肥磐石自動化科技有限公司產品;冷凍修邊機,東莞市飛創自動化設備科技有限公司產品;CCD,上海摩映精密科技有限公司產品。

1.3 產品制備

O形橡膠密封圈制備和檢測流程為:膠料混煉→半成品→硫化→冷凍修邊→CCD檢驗。

1.4 產品不良率統計

將CCD檢測的O形橡膠密封圈毛刺尺寸限值設置為0.08 mm(大于該值即為不合格),使用CCD對成品進行外觀缺陷檢驗,將毛刺不良品挑出,CCD自動記錄毛刺不良數量和相應的不良率。

2 結果與討論

2.1 常見的冷凍修邊模具型腔結構分析

冷凍修邊的原理是利用修邊粒子將脆化的毛刺打碎,進而得到外觀完好的制品。

目前主流的設計理念為在模具型腔位外側增加修邊位。由于修邊面積較大,產品在修邊過程中會受到更大的剪切力,更有利于毛刺從修邊位處整體剝落,達到良好的修邊效果。

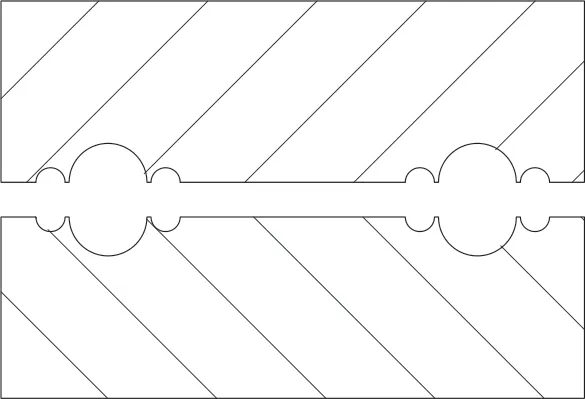

在型腔位外側增加圓形修邊刀口(見圖2),在修邊過程中能起到良好的修邊效果,減少毛刺殘留,但圓形修邊刀口存在的最大問題是材料利用率較低,小規格的O形橡膠密封圈材料利用率僅為50%。由于密封圈需要使用特殊膠料,同時產品需求量極大,因此常見的圓形修邊刀口模具結構的經濟性較差。

圖2 圓形修邊刀口模具

2.2 冷凍修邊模具型腔結構優化設計

為了設計出能優化冷凍修邊的模具型腔結構,對主流模具分型結構進行改善優化,最終從設計的眾多方案中篩選出以下3種模具結構進行比較分析。

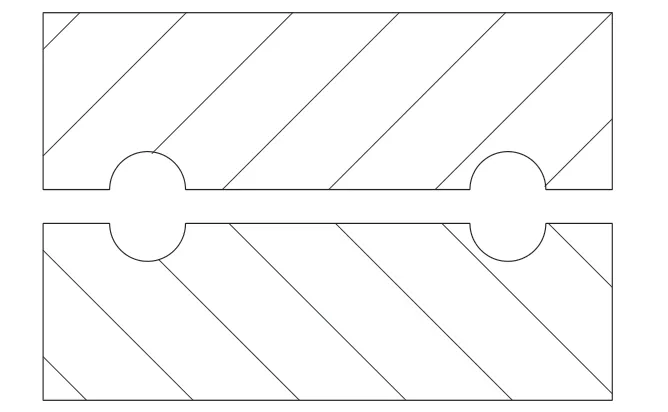

(1)模具分型結構一(無修邊刀口模具)。使用兩片模加工,模板使用磨床精磨后,再使用數控加工中心加工出對應的型腔,上模板與下模板之間零對零配合,具體結構如圖3所示。

圖3 無修邊刀口模具

優點:無修邊刀口,減少材料損耗,材料利用率高。

缺點:①材料流動性差,容易出現氣體無法排出的現象,導致產品窩氣缺膠;②容易出現毛邊墊高的情況,導致產品在軸向出現尺寸超標問題,無法滿足公差要求;③可能會導致較多毛刺殘留,無法滿足毛刺尺寸小于0.08 mm的要求。

(2)模具分型結構二(菱形修邊刀口模具)。使用兩片模加工,模板使用磨床精磨后,再使用數控加工中心加工出對應的型腔以及菱形修邊刀口,上模板與下模板之間零對零配合,具體結構如圖4所示。

圖4 菱形修邊刀口模具

優點:相對于圓形修邊刀口模具,毛刺更容易剝落,且材料損耗更小,能夠顯著提升材料利用率。

缺點:由于修邊刀口強度相對較低,刀口尖銳,易出現碰傷情況,縮短模具使用壽命。

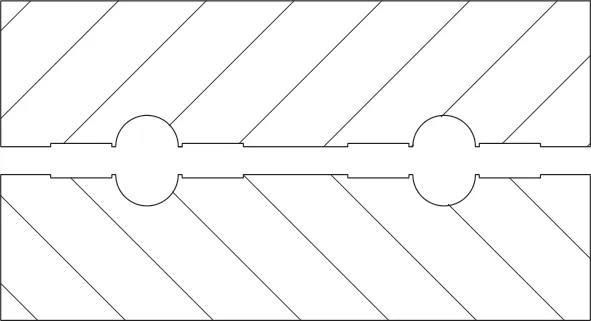

(3)模具分型結構三(矩形修邊刀口模具)。使用兩片模加工,模板使用磨床精磨后,再使用數控加工中心加工出對應的型腔以及矩形修邊刀口,上模板與下模板之間零對零配合,具體結構如圖5所示。

圖5 矩形修邊刀口模具

優點:①相對于圓形修邊刀口模具,材料利用率更高;②由于修邊位面積更大,理論上修邊剪切力更大,更有利于產品修邊;③相對于菱形修邊刀口模具,修邊刀口強度更高,理論上模具使用壽命更長。

缺點:相對于無修邊刀口模具,材料利用率較低。

2.3 模具結構調整對硫化生產的影響

O形橡膠密封圈生產過程中如果混煉膠流動性較差,更容易出現飛邊過厚或缺膠的問題。

模具型腔設計冷凍修邊刀口使膠料在硫化過程中流動距離變長,易出現毛刺過厚和產品缺膠的情況。通過調整半成品的尺寸和硫化工藝參數,可完全避免冷凍修邊刀口對產品尺寸和外觀的影響。

另外,模具上有修邊刀口對產品脫模有一定的影響,因為膠料與模具接觸面積越大,橡膠制品與模具的粘附力越大,就越難脫模。適當調整膠料配方和優化操作工藝,可解決冷凍修邊刀口影響脫模的問題。

2.4 冷凍修邊模具結構優化試驗方案實施

將上述3種結構模具各加工一副進行驗證,用3種結構模具各生產帶毛刺的產品8 kg。同時冷凍修邊機選用網孔直徑為2 mm的冷凍修邊網籃以防止修邊后的產品掉落。

將3副模具生產的產品依次投入修邊機進行冷凍修邊。修邊完成后將CCD外觀檢測機的毛刺檢測參數設置為小于0.08 mm,對產品進行全方位檢測,并由設備自動記錄統計相應的毛刺不良率。無修邊刀口模具、菱形修邊刀口模具和矩形修邊刀口模具產品的機檢毛刺不良率分別為2.94%,1.7%和0.14%。由此可知,同樣產品在相同冷凍修邊參數情況下,有修邊刀口模具產品的殘留毛刺明顯少于無修邊刀口模具產品,其中矩形修邊刀口模具產品的殘留毛刺最少。

在實際修邊過程中,矩形修邊刀口模具產品第1次修邊后,目測毛刺基本無殘留,而另外兩種結構模具產品在第1次修邊后仍有明顯毛刺殘留,如圖6所示。

圖6 3種模具生產的產品第1次修邊后的外觀

在工業顯微鏡下放大觀察,無修邊刀口模具產品有較明顯的毛刺,菱形修邊刀口模具產品毛刺較少,矩形修邊刀口模具產品毛刺最少。

由試驗結果可知,由于修邊位面積和修邊剪切力大,矩形修邊刀口模具產品的毛刺修理效果最好。

2.5 量產修邊效果確認

為確認矩形修邊刀口模具的產品修邊效果,選取部分量產數據增大樣本量進行對比,結果如表1所示。

表1 矩形修邊刀口模具與菱形修邊刀口模具量產的產品修邊效果對比

由表1可以看出,相對于菱形修邊刀口模具,矩形修邊刀口模具量產產品的修邊效果更優異。

3 結論

(1)在采用冷凍修邊工藝去除橡膠制品毛刺時,模具結構設計有菱形或矩形修邊刀口的產品修邊效果優于無修邊刀口模具。

(2)在一定范圍內,修邊面積越大,制品在修邊過程中承受的剪切力越大,毛刺越容易整體剝落,修邊效果越好。

(3)矩形修邊刀口模具的產品修邊效果優于菱形修邊刀口模具,模具采用矩形修邊刀口能夠有效降低產品返工率,減小材料損耗,提高企業利潤。