全鋼子午線輪胎花紋與地面的接觸特性研究

王 琳,粟本龍

[1.山東天弘司法鑒定所,山東 威海 264209;2.哈爾濱工業大學(威海)橡膠復合材料與結構研究所,山東 威海 264209]

輪胎是橡膠工業的重要產品之一,在車輛中起著支承負荷、傳遞力(制動力、驅動力和轉向力)的作用,而這些力均產生于輪胎與地面的接觸區域[1]。此外,隨著汽車工業的快速發展,對輪胎的安全性、舒適性和經濟性等方面的要求也不斷提高,而這些也都與輪胎的接地特性相關。全鋼子午線輪胎是應用廣泛的輪胎之一,其對道路車輛安全的作用越來越受關注。

自1981年,國外學者已開始關注輪胎與地面的接觸印痕研究,由于其能反映輪胎的基本性能,為設計提供非常有用的信息,且測量方法簡單,結果易于分析,因此接地印痕已成為輪胎性能檢測程序的首個考察對象[2]。目前,國內外學者已廣泛展開輪胎與地面的接觸特性研究。懷文青等[3]在重構三維路面譜的基礎上,構建了三維輪胎和路面接觸模型,對輪胎與路面的相互作用響應開展了研究。林旭等[4]采用ANSYS有限元軟件建立了汽車輪胎接地有限元分析模型,研究了輪胎與道路接觸的應力及應變分布。王國林等[5]以205/55R16輪胎為研究對象,考慮輪胎接地的胎肩區、過渡區和中心區,采用主成分法揭示了各接地參數與干-濕抓著性能之間的定量關系。后又基于全反射的光學原理研制了測量輪胎接地壓力分布的試驗平臺[6]。羅哲等[7]針對255/70R22.5 16PR全鋼子午線輪胎,采用有限元仿真方法,通過調整帶束層壓力分擔率,改善了輪胎接地印痕形狀。車輛工況對輪胎與地面的接觸特性有較大影響,啟動時的接觸壓力和摩擦應力剪切力最大[8]。S.H.KOEHNE[9]研究了光面輪胎和花紋的接地壓力分布,結果表明帶有縱條或塊狀花紋的邊緣接觸壓力非常大,且分布不連續。

輪胎接地特性對輪胎性能及車輛安全有重要影響,因此考慮實際花紋的接地性能分析具有指導意義。本工作以12R22.5全鋼子午線輪胎為研究對象,基于Abaqus有限元仿真軟件建立帶花紋輪胎的有限元仿真模型,對不同負荷和充氣壓力下的接地形狀和壓力分布進行分析,揭示其影響規律。

1 輪胎有限元仿真建模

1.1 輪胎模型

輪胎有限元模型是基于精細描述輪胎物理結構基礎上建立的輪胎數值模型。

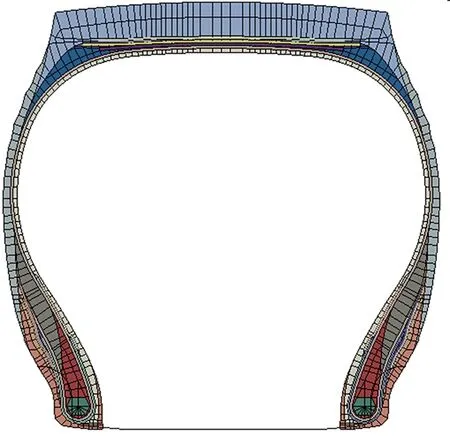

本工作采用哈爾濱工業大學的仿真分析軟件TYABAS3.0進行前處理分析,可得到輪胎二維網格劃分,二維網格由1 292個節點和1 214個單元組成,見圖1。

圖1 輪胎二維模型

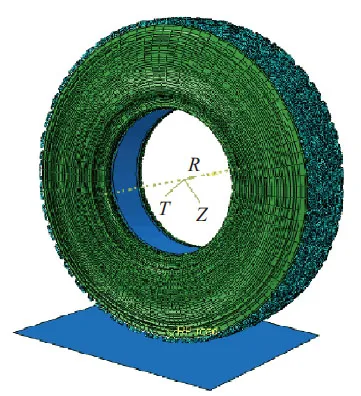

基于二維分析結果,采用Abaqus 中的Symmetric Model Generation和Symmetric Results Transfer命令從二維分析結果生成三維輪胎模型。再結合基于UG三維建模軟件的曲面和實體建模功能,完成花紋的三維建模,最終導入Abaqus進行三維花紋網格劃分,并將花紋底面通過Tie與光面輪胎頂面進行耦合,即可得到輪胎花紋接地分析有限元模型,見圖2。其中,底面和輪輞不考慮變形,采用解析剛體與參考點耦合;輪輞與輪胎胎圈表面通過摩擦接觸實現模擬充氣過程的裝配;地面與花紋外表面摩擦接觸。

圖2 帶花紋輪胎三維模型

輪胎橡膠材料采用Marlow超彈性本構模型,直接輸入應力-應變曲線數據。鋼絲簾線等骨架材料采用Rebar單元埋入橡膠基體中,采用線彈性本構模型。

1.2 輪胎與地面的接觸模型

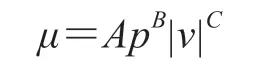

輪胎與地面的摩擦特性直接影響車輛驅動制動性能、操縱性能、滾動阻力和胎面磨損等[10-11]。由于橡膠的超彈性,其接觸摩擦行為也主要由其粘彈性本質所主導,與接觸壓力、滑動速度、溫度和地面粗糙度等因素相關。結合工程應用,本工作采用較為成熟的冪函數摩擦模型[12],公式如下:

式中,μ為摩擦因數;p為接觸壓力,N;v為滑動速度,m·s-1;A,B,C為與摩擦因數相關的參數。

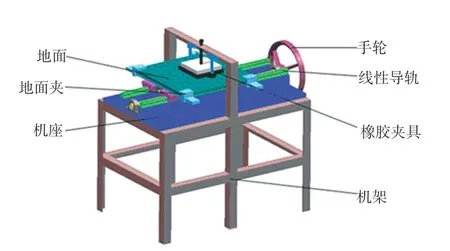

基于研制的胎面與路面摩擦試驗裝置(見圖3)測得的摩擦數據,可擬合得到摩擦因數模型。

圖3 胎面與路面摩擦試驗裝置

1.3 邊界與負荷條件

接地壓力是研究輪胎接地特性的基礎,為研究輪胎在不同充氣壓力和負荷以及不同工況下的接地壓力,對輪胎在0.93和1.10 MPa兩種充氣壓力以及2 840,3 550和4 260 kg三種負荷情況進行仿真分析。充氣壓力施加在輪胎內表面,輪胎與輪輞接觸,輪輞固定;通過地面給輪胎施加負荷;輪胎與輪輞的摩擦因數為0.35,輪胎與地面的摩擦因數為0.7。

2 結果與討論

2.1 負荷對接地壓力的影響

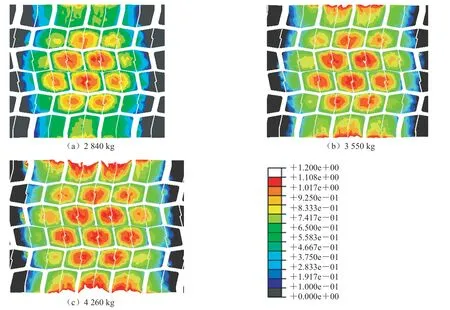

輪胎在標準充氣壓力0.93 MPa、不同負荷下的接地壓力分布如圖4所示。

從圖4可以看出,隨著負荷的增大,輪胎接地壓力增大,且向肩部轉移,接地壓力呈不完全對稱分布。

2.2 充氣壓力對接地壓力的影響

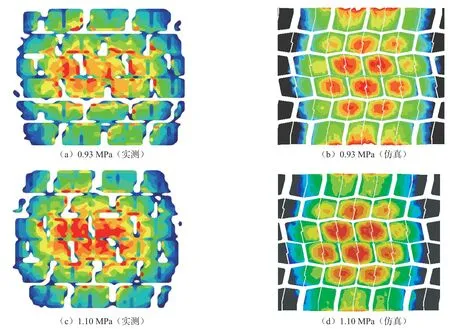

輪胎在3 550 kg標準負荷及0.93和1.10 MPa充氣壓力下的接地壓力仿真與試驗測試結果如圖5所示(壓力顏色桿與圖4一致)。

圖4 不同負荷下輪胎的接地壓力分布

從圖5可以看出,輪胎接地壓力分布的仿真結果與實測結果相吻合,充氣壓力增大,接地壓力也增大,且向中心區域集中。

圖5 不同充氣壓力下輪胎的接地壓力分布

2.3 不同工況下的接地壓力

當輪胎純滾動時,作用在輪胎與地面間的驅動力為零。如驅動力不為零,則輪胎處于驅動或制動工況。制動狀態是當輪胎的滾動角速度足夠小,從而使得全部或部分的輪胎與路面間的接觸節點發生滑動,因而輪胎與路面間產生的縱向力是阻礙輪胎前進的;同樣,驅動狀態是當輪胎的滾動角速度足夠大,從而使得全部或部分的輪胎與路面間的接觸節點發生滑動,因而輪胎與路面間產生的縱向力是推動輪胎前進的。工況對輪胎與地面的接觸壓力影響顯著,進而影響輪胎與地面的接觸特性。由于帶花紋輪胎復雜工況下的有限元分析計算時間長且收斂性差,故采用縱向等效花紋對復雜工況下的接地壓力進行研究。

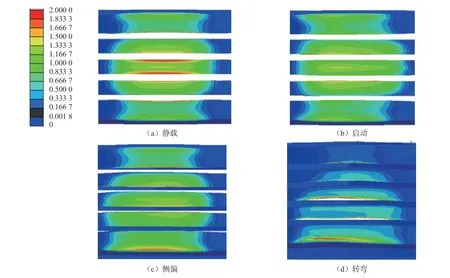

標準負荷與標準充氣壓力下,不同工況輪胎與地面的最低斷面的接地壓力分布如圖6所示。

從圖6可以看出,啟動、側偏和轉彎等復雜工況對輪胎與地面的接觸壓力影響顯著,轉彎尤其明顯。復雜工況下輪胎接地壓力分布變得不均,易導致偏磨,影響輪胎行駛安全。

圖6 不同工況下輪胎的接地壓力分布

3 結論

采用有限元方法建立了帶花紋輪胎接地的三維有限元仿真模型,分析了不同充氣壓力和負荷及工況下的輪胎接地壓力變化規律。主要結論如下。

(1)隨著負荷的增大,輪胎接地壓力增大,且向肩部轉移;接地壓力呈非完全對稱分布。

(2)接地壓力分布的仿真結果與實測結果相吻合;充氣壓力增大,接地壓力也增大,且向中心區域集中。

(3)啟動、側偏和轉彎等復雜工況下,輪胎接地壓力分布變得不均,易導致偏磨。